一种新型螺旋填料密封装置的制作方法

1.本发明涉及萤石加工技术领域,具体为一种新型螺旋填料密封装置。

背景技术:

2.螺旋输送机是一种利用电机带动螺旋回转,推移物料以实现输送目的的机械。它能水平、倾斜或垂直输送,具有结构简单、横截面积小、密封性好、操作方便、维修容易、便于封闭运输等优点。螺旋输送机在输送形式上分为有轴螺旋输送机和无轴螺旋输送机两种,在外型上分为u型螺旋输送机和管式螺旋输送机。有轴螺旋输送机适用于无粘性的干粉物料和小颗粒物料.(例如:水泥、粉煤灰、石灰、粮等)而无轴螺旋输送机适合输送机由粘性的和易缠绕的物料。(例如:污泥、生物质、垃圾等)螺旋输送机的工作原理是旋转的螺旋叶片将物料推移而进行螺旋输送机输送,使物料不与螺旋输送机叶片一起旋转的力是物料自身重量和螺旋输送机机壳对物料的摩擦阻力。螺旋输送机旋转轴(725)上焊的螺旋叶片,叶片的面型根据输送物料的不同有实体面型、带式面型、叶片面型等型式。螺旋输送机的螺旋轴在物料运动方向的终端有止推轴承以随物料给螺旋的轴向反力,在机长较长时,应加中间吊挂轴承;

3.填料压盖密封是填料在填料腔体中,通过填料压盖压缩填料,使填料在填料腔体、螺旋轴紧密接触,使粉料在螺旋填料装置中得到密封效果和作用,填料一般是纤维、石棉、石墨等较软组织组成,耐磨性不高,粉料在填料和螺旋轴中有相对运动,不可避免造成填料磨损,形成填料和轴之间间隙,使粉料沿螺旋轴向漏料,填料密封可靠性不高等特性。

4.填料压缩力越大,填料、螺旋轴的接触力越大,填料密封性也越好,填料磨损也越快也越严重,要保证填料密封性,所以填料密封又要经常性进行压盖压紧操作,填料不断磨损,就经常需要不断用填料压盖压缩填料,保证填料密封性,直到更换新填料为止。

技术实现要素:

5.本发明提供了如下技术方案:

6.一种新型螺旋填料密封装置,包括:

7.驱动电机;

8.减速组件,安装在驱动电机的输出端上;

9.始端轴承座,安装在减速组件的输出轴末端;

10.螺旋输送机主体,安装在始端轴承座的轴体末端;

11.密封组件,安装在螺旋输送机主体的两侧,所述密封组件包括密封安装座、安装栓、密封端盖、填料密封层和骨架油封,两个所述密封安装座分别安装在螺旋输送机主体的两侧,所述密封安装座的一侧顶端和底端对称安装有两个安装栓,且两个安装栓上安装有密封端盖,所述密封端盖的一侧嵌入到密封安装座内,所述密封端盖与密封安装座之间的缝隙处安装有填料密封层,所述密封端盖的后侧与螺旋输送机主体的轴体连接处安装有骨架油封;

12.末端轴承座,安装在螺旋输送机主体的轴体末端;

13.打散组件,安装在螺旋输送机主体的进料口上;

14.接料组件,设置在螺旋输送机主体的出料口下方。

15.作为本发明所述的一种新型螺旋填料密封装置的优选方案,其中:

16.所述螺旋输送机主体包括输送机外壳和螺旋输送叶,所述输送机外壳的顶端一侧和底端另一侧分别开设有进料口和出料口,且进料口靠近驱动电机一侧,所述螺旋输送机主体的内部设置有螺旋输送叶。

17.作为本发明所述的一种新型螺旋填料密封装置的优选方案,其中:

18.所述减速组件包括减速壳体、减速轴、第二减速齿轮、内齿圈、传动锥齿轮、从动轮和输出轴,所述减速壳体设置在驱动电机的一侧,所述减速壳体的一端侧壁上活动连接有减速轴,且减速轴的两端分别连接有驱动电机的输出端和第一减速齿轮,所述第一减速齿轮位于减速壳体的内部,所述第一减速齿轮的上部和下部均活动连接有第二减速齿轮,且第一减速齿轮与第二减速齿轮的半径比为1:2,两个所述第二减速齿轮的分别活动连接有内齿圈的内部顶端和底端,所述内齿圈的一侧壁安装有齿圈架,所述齿圈架的一侧壁中心处安装有驱动轴,所述驱动轴的一端安装有驱动锥齿轮,所述驱动锥齿轮的顶端垂直的活动连接有传动锥齿轮,所述传动锥齿轮的中心处垂直安装有传动轴,所述传动轴的上部和下部分别安装有多齿传动轮和少齿传动轮,且多齿传动轮和少齿传动轮的齿牙朝向相反,所述多齿传动轮和少齿传动轮分别活动连接有从动轮的一侧壁顶端和底端,所述从动轮为一侧壁等距环形安装有齿牙的圆盘,所述从动轮的另一侧壁中心处安装有输出轴,所述输出轴活动连接在减速壳体的另一端侧壁上。

19.作为本发明所述的一种新型螺旋填料密封装置的优选方案,其中:

20.所述减速壳体的内部两侧均安装有稳定架,所述稳定架的内部安装有稳定轴承,两个所述稳定轴承的内圈分别安装有减速轴和输出轴,所述内齿圈的外圈和从动轮的弧边上均安装有滑轨,且两个滑轨均活动连接有减速壳体,所述内齿圈的外圈和从动轮的弧边上均安装有滑动垫。

21.作为本发明所述的一种新型螺旋填料密封装置的优选方案,其中:

22.所述打散组件包括第一旋转电机、中继齿轮、第二驱动齿轮、双面齿条、安装框和旋转杆,所述第一旋转电机安装在进料口的后面壁上,所述第一旋转电机的输出端安装有第一驱动齿轮,所述第一驱动齿轮的顶端安装有第一扇形齿轮,所述第一驱动齿轮的一侧活动连接有中继齿轮,所述中继齿轮的一侧活动连接有第二驱动齿轮,所述第二驱动齿轮的顶端安装有第二扇形齿轮,且第一扇形齿轮与第二扇形齿轮的朝向相同,所述第一扇形齿轮与第二扇形齿轮之间设置有双面齿条,且双面齿条的两侧齿牙分别活动连接有第一扇形齿轮和第二扇形齿轮,所述双面齿条的一端安装在安装框的内部一侧壁上,所述安装框活动连接在进料口上。

23.作为本发明所述的一种新型螺旋填料密封装置的优选方案,其中:

24.所述中继齿轮的中心顶端垂直安装有中继轴,所述中继轴的顶端穿过双面齿条开设的滑槽安装有第一中继轮,所述第一中继轮通过弹性传动带连接有第二中继轮,所述第二中继轮的中心底端垂直安装有旋转轴,所述旋转轴的底端贯穿到安装框外部连接有旋转杆,所述旋转杆上等距环形的安装有十六个打散杆。

25.作为本发明所述的一种新型螺旋填料密封装置的优选方案,其中:

26.所述安装框的一端安装有限位块,所述限位块的一侧安装有缓冲层,所述限位块位于进料口的外部一侧,且限位块远离第一旋转电机。

27.作为本发明所述的一种新型螺旋填料密封装置的优选方案,其中:

28.所述接料组件包括容纳箱、底板、接料框、晃动组件,所述容纳箱设置在出料口的下方,所述容纳箱的底端四角处均安装有支脚,所述容纳箱的前面壁安装有门板,所述门板的前面壁安装有把手,所述把手上安装有防滑套,所述容纳箱的内部底端设置有底板,所述底板的底端四角均安装有横向滚轮,所述底板的底端两侧均安装有叉车槽,所述底板的顶端中心安装有称重传感器,所述底板的顶端设置有接料框,所述接料框的顶端两侧均安装有报警器,所述容纳箱的后面壁安装有晃动组件,所述晃动组件连接有接料框的两侧。

29.作为本发明所述的一种新型螺旋填料密封装置的优选方案,其中:

30.所述晃动组件包括第二旋转电机、偏心杆转盘、矩形框、矩形槽、推进杆和限位座,所述第二旋转电机安装在容纳箱的后面壁上,所述第二旋转电机的输出端安装有偏心杆转盘,所述偏心杆转盘的偏心杆活动连接在矩形框上开设的矩形槽内,所述矩形框的两侧壁均安装有推进杆,且两个推进杆分别活动连接在两个限位座上,两个所述限位座均安装在容纳箱的后面壁上,两个所述推进杆的末端分别连接有接料框的两侧。

31.作为本发明所述的一种新型螺旋填料密封装置的优选方案,其中:

32.所述输送机外壳的底端两侧均安装有安装座,所述输送机外壳一侧的安装座、始端轴承座和驱动电机均安装在第一底座上,所述输送机外壳另一侧的安装座和末端轴承座均安装在第二底座上。

33.与现有技术相比:

34.结构紧凑简单制作成本低。

35.不需要大幅改动现有螺旋设备,少量改动填料压盖,安装n个骨架油封,形成新型的填料密封装置,易于改造更换,可操作性强、容易普及推广。

36.由于填料密封和骨架油封形成各自优势互补特性,较单独填料密封使用寿命更长,使用效果更好,减少更换填料带来的操作,螺旋填料密封漏料问题容易充分解决。

37.新型填料密封组合操作性好,免维护性时间性强。

38.该一种新型螺旋填料密封装置,通过采用新型填料密封后,两种密封填料相互配合,密封效果更好,使用寿命更长,且不需要对现有设备进行较大改动,应用在萤石螺旋输送设备上便于推广。

附图说明

39.为了更清楚地说明本发明实施方式的技术方案,下面将结合附图和详细实施方式对本发明进行详细说明,显而易见地,下面描述中的附图仅仅是本发明的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。其中:

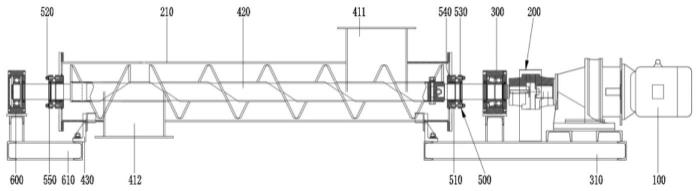

40.图1为本发明的剖视图;

41.图2为本发明减速组件的剖视图;

42.图3为本发明内齿圈处的俯视图;

43.图4为本发明从动轮处的俯视图;

44.图5为本发明打散组件的剖视图;

45.图6为本发明中继齿轮处的俯视图;

46.图7为本发明接料组件的剖视图;

47.图8为本发明接料组件的正视图;

48.图9为本发明晃动组件的俯视图;

49.图10为本发明密封组件的放大图。

50.图中:100驱动电机、200减速组件、210减速壳体、220减速轴、221第一减速齿轮、230第二减速齿轮、240内齿圈、241齿圈架、242驱动轴、243驱动锥齿轮、250传动锥齿轮、251传动轴、252多齿传动轮、253少齿传动轮、260从动轮、270输出轴、280稳定架、281稳定轴承、290滑轨、291滑动垫、300始端轴承座、310第一底座、400螺旋输送机主体、410输送机外壳、411进料口、412出料口、420螺旋输送叶、430安装座、500密封组件、510密封安装座、520安装栓、530密封端盖、540填料密封层、550骨架油封、600末端轴承座、610第二底座、700打散组件、710第一旋转电机、711第一驱动齿轮、712第一扇形齿轮、720中继齿轮、721中继轴、722第一中继轮、723弹性传动带、724第二中继轮、725旋转轴、730第二驱动齿轮、731第二扇形齿轮、740双面齿条、741滑槽、750安装框、751限位块、752缓冲层、760旋转杆、761打散杆、800接料组件、810容纳箱、811支脚、812门板、813把手、814防滑套、820底板、821横向滚轮、822叉车槽、823称重传感器、830接料框、831报警器、840晃动组件、841第二旋转电机、842偏心杆转盘、843矩形框、844矩形槽、845推进杆、846限位座。

具体实施方式

51.为使本发明的上述目的、特征和优点能够更加明显易懂,下面对本发明的具体实施方式做详细的说明。

52.在下面的描述中阐述了很多具体细节以便于充分理解本发明,但是本发明还可以采用其他不同于在此描述的其他方式来实施,本领域技术人员可以在不违背本发明内涵的情况下做类似推广,因此本发明不受下面公开的具体实施方式的限制。

53.为使本发明的目的、技术方案和优点更加清楚,下面将对本发明的实施方式进一步的详细描述。

54.图1-图9示出的是本发明一种新型螺旋填料密封装置,通过采用新型填料密封后,两种密封填料相互配合,密封效果更好,使用寿命更长,且不需要对现有设备进行较大改动,应用在萤石螺旋输送设备上便于推广;

55.实施例1

56.驱动电机100;

57.减速组件200,安装在驱动电机100的输出端上;

58.始端轴承座300,安装在减速组件200的输出轴270末端;

59.螺旋输送机主体400,安装在始端轴承座300的轴体末端;

60.密封组件500,安装在螺旋输送机主体400的两侧,所述密封组件500包括密封安装座510、安装栓520、密封端盖530、填料密封层540和骨架油封550,两个所述密封安装座510分别嵌入连接在螺旋输送机主体400的两侧,所述密封安装座510的一侧顶端和底端对称螺

纹连接有两个安装栓520,且两个安装栓520上螺纹连接有密封端盖530,所述密封端盖530的一侧嵌入到密封安装座510内,所述密封端盖530与密封安装座510之间的缝隙处嵌入连接有填料密封层540,所述密封端盖530的后侧与螺旋输送机主体400的轴体连接处卡扣连接有骨架油封550;

61.末端轴承座600,安装在螺旋输送机主体400的轴体末端;

62.打散组件700,安装在螺旋输送机主体400的进料口411上;

63.接料组件800,设置在螺旋输送机主体400的出料口412下方;

64.驱动电机100用于带动减速组件200内的轴体旋转,减速组件200用于降低驱动电机100输出时的速度,始端轴承座300用于稳定始端的轴体,连接减速组件200,螺旋输送机主体400用于提供输送萤石的功能,密封安装座510用于连接螺旋输送机主体400,安装密封端盖530,安装栓520用于连接密封端盖530和密封安装座510,密封端盖530用于密封密封安装座510的后侧,填料密封层540用于密封密封端盖530和密封安装座510的连接处,骨架油封550用于密封密封端盖530的后侧;

65.在具体的使用时,螺旋填料密封的填料密封层540存在磨损,磨损后填料密封层540和螺旋输送机主体400的轴体产生间隙,间隙的产生消除填料密封层540和螺旋输送机主体400的轴体接触性压力,消除了填料密封层540继续再磨损速度,间隙漏料部分在第二道骨架油封550再得到有效密封;

66.第一道填料密封有意减少填料螺旋轴接触的压力和少量的间歇,用填料小量接触压力和零压力、少量间歇换来延长填料密封的使用寿命,形成第一道密封阻挡,减少第二道密封的压力,增加后端骨架密封在粉料的适应环境,第二道密封形成更长使用寿命更好的密封效果,使新型填料密封组合形成优势互补的组合效果;

67.实施例2

68.所述螺旋输送机主体400包括输送机外壳410和螺旋输送叶420,所述输送机外壳410的顶端一侧和底端另一侧分别开设有进料口411和出料口412,且进料口411靠近驱动电机100一侧,所述螺旋输送机主体400的内部设置有螺旋输送叶420;

69.输送机外壳410用于容纳内部的装置,提供输送萤石的场所,进料口411和出料口412用于导入和排出萤石,螺旋输送叶420用于被驱动电机100带动旋转,输送萤石移动;

70.在具体的使用时,通过驱动电机100带动螺旋输送叶420旋转,当萤石通过进料口411进入输送机外壳410内时,螺旋输送叶420输送萤石朝向出料口412移动,并通过出料口412排出;

71.实施例3

72.所述减速组件200包括减速壳体210、减速轴220、第二减速齿轮230、内齿圈240、传动锥齿轮250、从动轮260和输出轴270,所述减速壳体210设置在驱动电机100的一侧,所述减速壳体210的一端侧壁上旋转连接有减速轴220,且减速轴220的两端分别通过联轴器有驱动电机100的输出端和第一减速齿轮221,所述第一减速齿轮221位于减速壳体210的内部,所述第一减速齿轮221的上部和下部均啮合连接有第二减速齿轮230,且第一减速齿轮221与第二减速齿轮230的半径比为1:2,两个所述第二减速齿轮230的分别啮合连接有内齿圈240的内部顶端和底端,所述内齿圈240的一侧壁焊接有齿圈架241,所述齿圈架241的一侧壁中心处嵌入连接有驱动轴242,所述驱动轴242的一端嵌入连接有驱动锥齿轮243,所述

驱动锥齿轮243的顶端垂直的啮合连接有传动锥齿轮250,所述传动锥齿轮250的中心处垂直嵌入连接有传动轴251,所述传动轴251的上部和下部分别嵌入连接有多齿传动轮252和少齿传动轮253,且多齿传动轮252和少齿传动轮253的齿牙朝向相反,所述多齿传动轮252和少齿传动轮253分别啮合连接有从动轮260的一侧壁顶端和底端,所述从动轮260为一侧壁等距环形嵌入连接有齿牙的圆盘,所述从动轮260的另一侧壁中心处嵌入连接有输出轴270,所述输出轴270旋转连接在减速壳体210的另一端侧壁上;

73.所述减速壳体210的内部两侧均通过螺栓连接有稳定架280,所述稳定架280的内部嵌入连接有稳定轴承281,两个所述稳定轴承281的内圈分别嵌入连接有减速轴220和输出轴270,所述内齿圈240的外圈和从动轮260的弧边上均焊接有滑轨290,且两个滑轨290均滑动连接有减速壳体210,所述内齿圈240的外圈和从动轮260的弧边上均粘合连接有滑动垫291;

74.减速壳体210用于容纳内部的装置,减速轴220用于随着驱动电机100旋转带动第一减速齿轮221旋转,第一减速齿轮221用于带动第二减速齿轮230旋转,第二减速齿轮230用于带动内齿圈240旋转,内齿圈240用于带动齿圈架241旋转,齿圈架241用于带动驱动轴242旋转,驱动轴242用于带动驱动锥齿轮243旋转,驱动锥齿轮243用于带动传动锥齿轮250旋转,传动锥齿轮250用于带动传动轴251旋转,传动轴251用于带动多齿传动轮252和少齿传动轮253旋转,多齿传动轮252用于带动从动轮260朝正方向旋转,使螺旋输送叶420输送萤石,少齿传动轮253用于带动从动轮260朝逆方向旋转,使螺旋输送叶420反向输送萤石,从动轮260用于带动输出轴270旋转,输出轴270用于带动始端轴承座300的轴体旋转,稳定架280用于安装稳定轴承281,稳定轴承281用于安装减速轴220和输出轴270,并使减速轴220和输出轴270能够旋转,滑轨290用于使内齿圈240和从动轮260能够在减速壳体210内旋转,滑动垫291用于减少内齿圈240和从动轮260与减速壳体210的摩擦力;

75.在具体的使用时,通过驱动电机100带动减速轴220旋转,减速轴220带动第一减速齿轮221旋转,第一减速齿轮221带动第二减速齿轮230旋转,第二减速齿轮230带动内齿圈240旋转,内齿圈240带动齿圈架241旋转,齿圈架241带动驱动轴242旋转,驱动轴242带动驱动锥齿轮243旋转,驱动锥齿轮243带动传动锥齿轮250旋转,传动锥齿轮250带动传动轴251旋转,传动轴251带动多齿传动轮252和少齿传动轮253旋转,多齿传动轮252带动从动轮260旋转,当多齿传动轮252旋转到无齿牙的部位时,少齿传动轮253的齿牙带动从动轮260反向旋转,使得输出轴270能够带动螺旋输送叶420能够在正向输送萤石大段距离后,再反向移动小段距离,避免螺旋输送叶420位置卡死;

76.实施例4

77.所述打散组件700包括第一旋转电机710、中继齿轮720、第二驱动齿轮730、双面齿条740、安装框750和旋转杆760,所述第一旋转电机710安装在进料口411的后面壁上,所述第一旋转电机710的输出端嵌入连接有第一驱动齿轮711,所述第一驱动齿轮711的顶端嵌入连接有第一扇形齿轮712,所述第一驱动齿轮711的一侧啮合连接有中继齿轮720,所述中继齿轮720的一侧啮合连接有第二驱动齿轮730,所述第二驱动齿轮730的顶端嵌入连接有第二扇形齿轮731,且第一扇形齿轮712与第二扇形齿轮731的朝向相同,所述第一扇形齿轮712与第二扇形齿轮731之间设置有双面齿条740,且双面齿条740的两侧齿牙分别啮合连接有第一扇形齿轮712和第二扇形齿轮731,所述双面齿条740的一端通过螺栓连接在安装框

750的内部一侧壁上,所述安装框750滑动连接在进料口411上;

78.所述中继齿轮720的中心顶端垂直嵌入连接有中继轴721,所述中继轴721的顶端穿过双面齿条740开设的滑槽741嵌入连接有第一中继轮722,所述第一中继轮722通过弹性传动带723连接有第二中继轮724,所述第二中继轮724的中心底端垂直嵌入连接有旋转轴725,所述旋转轴725的底端贯穿到安装框750外部连接有旋转杆760,所述旋转杆760上等距环形的焊接有十六个打散杆761;

79.第一旋转电机710用于带动第一驱动齿轮711旋转,第一驱动齿轮711用于带动第一扇形齿轮712和中继齿轮720旋转,第一扇形齿轮712用于带动双向齿条向前移动,中继齿轮720用于带动第二驱动齿轮730和中继轴721旋转,第二驱动齿轮730用于带动第二扇形齿轮731旋转,第二扇形齿轮731用于带动双向齿条向后移动,双向齿条用于带动安装框750横向移动,安装框750用于容纳内部的装置,第一中继轮722用于带动弹性传动带723旋转,弹性传动带723用于带动第二中继轮724旋转,第二中继轮724用于带动旋转轴725旋转,旋转轴725用于带动旋转杆760旋转,旋转杆760用于带动打散杆761旋转,打散杆761用于打散进入的萤石,滑槽741用于提供中继轴721移动的通道;

80.在具体的使用时,通过第一旋转电机710带动第一驱动齿轮711旋转,第一驱动齿轮711带动第一扇形齿轮712和中继齿轮720旋转,中继齿轮720带动第二驱动齿轮730和中继轴721旋转,第一扇形齿轮712和第二扇形齿轮731分别带动双向齿条向前和向后移动,从而带动安装框750在进料口411上滑动,通过中继轴721带动第一中继轮722旋转,第一中继轮722通过弹性传动带723带动第二中继轮724旋转,第二中继轮724带动旋转轴725旋转,旋转轴725带动旋转杆760旋转,旋转杆760带动打散杆761旋转,从而能够使打散杆761旋转并横向移动的打散进入进料口411的萤石;

81.实施例5

82.所述接料组件800包括容纳箱810、底板820、接料框830、晃动组件840,所述容纳箱810设置在出料口412的下方,所述容纳箱810的底端四角处均焊接有支脚811,所述容纳箱810的前面壁通过铰链连接有门板812,所述门板812的前面壁焊接有把手813,所述把手813上套接有防滑套814,所述容纳箱810的内部底端设置有底板820,所述底板820的底端四角均通过螺栓连接有横向滚轮821,所述底板820的底端两侧均通过螺栓连接有叉车槽822,所述底板820的顶端中心嵌入连接有称重传感器823,所述底板820的顶端设置有接料框830,所述接料框830的顶端两侧均通过螺栓连接有报警器831,所述容纳箱810的后面壁安装有晃动组件840,所述晃动组件840连接有接料框830的两侧;

83.所述晃动组件840包括第二旋转电机841、偏心杆转盘842、矩形框843、矩形槽844、推进杆845和限位座846,所述第二旋转电机841通过螺栓连接在容纳箱810的后面壁上,所述第二旋转电机841的输出端嵌入连接有偏心杆转盘842,所述偏心杆转盘842的偏心杆滑动连接在矩形框843上开设的矩形槽844内,所述矩形框843的两侧壁均通过螺栓连接有推进杆845,且两个推进杆845分别滑动连接在两个限位座846上,两个所述限位座846均通过螺栓连接在容纳箱810的后面壁上,两个所述推进杆845的末端分别通过螺栓连接有接料框830的两侧;

84.容纳箱810用于容纳内部的装置,支脚811用于支撑容纳箱810,门板812用于方便封闭容纳箱810,把手813用于方便拉动门板812,防滑套814用于方便抓握把手813,底板820

用于放置萤石,横向滚轮821用于使底板820能够横向滑动,叉车槽822用于方便叉车叉起装置,称重传感器823用于感知萤石的重量,接料框830用于容纳萤石,报警器831用于在称重传感器823感应到重量过大时进行报警,第二旋转电机841用于带动偏心杆转盘842旋转,偏心杆转盘842用于带动矩形框843旋转,矩形框843用于带动推进杆845横向移动,矩形槽844用于容纳偏心杆转盘842的转杆在内部滑动,限位座846用于限制推进杆845只能够做横向直线运动,推进杆845用于推动接料框830晃动;

85.在具体的使用时,通过容纳箱810容纳内部的萤石,当萤石过多时,称重传感器823感应到上方萤石的重量超过阈值,通过报警器831报警提醒周围人员,并通过叉车取出底板820,从而卸下萤石,在将萤石倒入容纳箱810时,通过第二旋转电机841带动偏心杆转盘842旋转,偏心杆转盘842的转杆在矩形槽844内旋转,使得矩形框843试图进行圆周运动,由于矩形框843与推进杆845连接,且推进杆845活动连接在限位座846内,使得矩形框843只能够进行横向直线运动,带动推进杆845做横向直线运动,带动接料框830晃动,避免萤石堆积粘附在接料框830的内壁上。

86.虽然在上文中已经参考实施方式对本发明进行了描述,然而在不脱离本发明的范围的情况下,可以对其进行各种改进并且可以用等效物替换其中的部件。尤其是,只要不存在结构冲突,本发明所披露的实施方式中的各项特征均可通过任意方式相互结合起来使用,在本说明书中未对这些组合的情况进行穷举性的描述仅仅是出于省略篇幅和节约资源的考虑。因此,本发明并不局限于文中公开的特定实施方式,而是包括落入权利要求的范围内的所有技术方案。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1