一种用于输送高温热媒的预制架空复合保温管及生产工艺的制作方法

1.本发明涉及保温管领域,尤其涉及一种用于输送高温热媒的预制架空复合保温管。

背景技术:

2.保温管道用于液体、气体等其它介质的输送,在石油化工、集中供热、中央空调、市政管道等绝热保温工程中被广泛的应用。现有技术中申请号为cn201520685190.5的中国实用新型专利公开了一种预制架空蒸汽保温管道,该保温管道的保温层采用无机与有机的复合保温,外护管采用镀锌风管,有效地解决了传统蒸汽保温管道的施工不方便、保温效果不好、易腐蚀等问题。该保温管生产时将工作钢管固定,无机保温层进行逐层包裹以达到设计要求,无机保温层需用不锈钢打包带进行固定于工作钢管,但是受到传统无机保温材料(玻璃棉、硅酸铝针刺毯等)的压缩强度低的影响,采用上述发明的保温管存在以下缺陷:(1)无机保温层通过逐层包裹方式固定于工作管,由于所使用的无机保温材料抗压强度低,所以在聚氨酯浇筑生产过程中出现了无机保温层被从新压缩现象,无机保温材料受压力不均的影响导致其本身压缩厚度不一致,无机保温层厚度不一致又会导致无机保温层过分压缩的部分,超过了有机保温层的耐温范围,导致保温管道保温失效;(2)该保温管道不适用于液态介质的输送,管道固定于支架后,管托受力部分,在重力作用下玻璃棉、硅酸铝针刺毯等无机保温材料被压缩导致保温层失效,甚至导致管道失稳;(3)无机保温层直接与工作钢管接触,管道在输送蒸汽的过程中受热胀冷缩的影响会发生位移,管道与无机保温层摩擦,将引起无机保温层磨损,保温层变薄导致保温效果降低,严重时导致管道失稳;(4)聚氨酯直接在无机保温层的外层发泡,聚氨酯由液态变为固态的过程中可以沿着无机保温层的搭接缝处进入内层保温层,聚氨酯在超过其耐温温度时发生碳化引起聚氨酯保温失效。

技术实现要素:

3.基于上述问题,本发明的目的是提供一种用于输送高温热媒的预制架空复合保温管,本发明采用如下技术方案:

4.本发明提供了一种用于输送高温热媒的预制架空复合保温管,包括工作钢管和外护管,所述工作钢管上套设有多个陶瓷纤维管,所述陶瓷纤维管采用陶瓷纤维、无机粘接剂和水混合后在模具中离心干燥制得,各所述陶瓷纤维管之间均通过承插结构依次首尾连接在一起,所述陶瓷纤维管与所述外护管之间的间隙中填充由聚氨酯保温层,所述聚氨酯保温层中设置有支撑架,所述支撑架抵在所述外护管和陶瓷纤维管上。

5.优选的,所述承插结构包括插接配合的承口和插口,所述承口和插口分别设置在所述陶瓷纤维管的两端。

6.优选的,所述承口和插口之间设置有耐高温密封圈。

7.优选的,所述耐高温密封圈套设在所述插口上,且所述耐高温密封圈的外圆壁抵在所述承口的内壁上。

8.优选的,所述工作钢管的外表面涂覆有防腐层。

9.优选的,所述防腐层上缠绕有铝箔层,所述铝箔层含铝箔的一面朝外。

10.优选的,所述外护管的外壁上设置有聚氨酯注射孔,所述聚氨酯注射孔后期通过热熔封堵密封。

11.优选的,所述外护管为镀锌风管。

12.本发明提供了一种用于输送高温热媒的预制架空复合保温管的生产工艺,包括以下步骤:

13.步骤一,对工作钢管进行抛丸除锈处理;

14.步骤二,将抛丸除锈后所述工作钢管喷涂防腐漆,防腐漆于所述工作钢管的外表面形成防腐层;

15.步骤三,待所述防腐层实干后缠绕铝箔层,铝箔层含铝箔的一面朝外;

16.步骤四,将陶瓷纤维管套装在所述工作钢管上,所述工作钢管两端分别预留20~30cm的预留段,相邻两个所述陶瓷纤维管之间通过承口和插口连接,且所述插口上套装有耐高温密封圈;

17.步骤五,将支撑架固定于所述陶瓷纤维管的外表面;

18.步骤六,焊接临时限位保护板于所述工作钢管的两端,所述限位保护板抵住陶瓷纤维管防止其轴向移动;

19.步骤七,在所述陶瓷纤维管的外侧套装外护管,在所述外护管的中间处开设聚氨酯注射孔,通过所述聚氨酯注射孔向所述陶瓷纤维管与所述外护管之间的空隙中注射发泡聚氨酯,所述聚氨酯注射孔后期通过热熔封堵密封。

20.与现有技术相比,本发明的有益技术效果:

21.本发明的预制架空复合保温管,可以明显降低保温厚度;工作钢管外缠绕铝箔层可以减小管道与保温层的摩擦系数,使管道的内滑动更充分;陶瓷纤维管采用承插式结构安装且使用耐高温密封圈,使得陶瓷纤维管安装便捷,密封效果好;聚氨酯将陶瓷纤维管保温层与外护管紧密的粘接在一起形成三位一体式结构,管道在运行过程中保温层及外护管不发生移动,只有工作钢管发生移动,管网运行更稳定;陶瓷纤维管采用陶瓷纤维和无机粘接剂与水混合后在模具中离心干燥后制得,可一次性达到设计厚度,且厚度均匀,结构强度高;陶瓷纤维管采用承插式连接结构,无须逐层包裹,使得生产工艺更简单。

附图说明

22.下面结合附图说明对本发明作进一步说明。

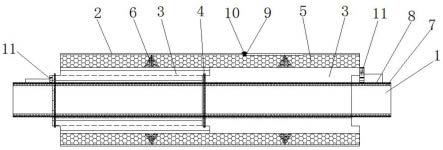

23.图1为本发明用于输送高温热媒的预制架空复合保温管的结构示意图。

24.图2为本发明相邻两个陶瓷纤维管的承插结构示意图;

25.图3为本发明支撑架在陶瓷纤维管外壁上周向布置示意图。

26.附图标记说明:1、工作钢管;2、外护管;3、陶瓷纤维管;4、承插结构;401、承口;402、插口;403、耐高温密封圈;5、聚氨酯保温层;6、支撑架;7、防腐层;8、铝箔层;9、聚氨酯注射孔;10、热熔封堵;11、限位保护板。

具体实施方式

27.为了使本发明所要解决的技术问题、技术方案及有益效果更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。

28.需要说明的是,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本发明的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。“若干”的含义是一个或一个以上,除非另有明确具体的限定。

29.在本发明的描述中,需要理解的是,术语“上”、“下”、“前”、“后”、“左”、“右”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

30.如图1所示,本实施例中公开了一种用于输送高温热媒的预制架空复合保温管,包括工作钢管1和外护管2,工作钢管1上套设有多个陶瓷纤维管3,各陶瓷纤维管3之间均通过承插结构4依次首尾连接在一起,陶瓷纤维管3与外护管2之间的间隙中填充由聚氨酯保温层5,聚氨酯保温层5中设置有支撑架6,支撑架6抵在外护管2和陶瓷纤维管3上。在本实施例中,外护管2为镀锌风管。

31.作为一种可能实现的的方式,如图2所示,在本实施例中,承插结构4包括插接配合的承口401和插口402,承口401和插口402分别一体成型于陶瓷纤维管3的两端。插口402的内径与陶瓷纤维管3的内径相同,承口401的外径与陶瓷纤维管3的外径相同,承口401和插口402均为台阶状,承插在一起的各陶瓷纤维管3的外壁和内壁在承插结构4处均为平齐过渡。

32.为了提高承插结构4的密封性,在承口401和插口402之间设置有耐高温密封圈403。在本实施例中,耐高温密封圈403套设在插口402上,且耐高温密封圈403的外圆壁抵在承口401的内壁上。安装耐高温密封圈403时,需要在开设安装槽,以便对耐高温密封圈403进行轴向限位,在本实施例中,在插口402的外壁上设置有与耐高温密封圈配合的安装槽,除此之外还可以在承口401的内壁上设置安装槽。

33.除本实施例外,耐高温密封圈403还可以设置在承口401和插口402接触的端面上。

34.在本实施例中,为了提高工作钢管1抗腐蚀性,可在工作钢管1的外表面涂覆有防腐层7。

35.工作钢管1受热胀冷缩的影响会发生位移,管道与陶瓷纤维管3发生摩擦,将引起陶瓷纤维管3磨损,为避免此种情况发生,在可在防腐层7上缠绕有铝箔层8,铝箔层8含铝箔的一面朝外。

36.在本实施例中,外护管2的外壁上开设有聚氨酯注射孔9,聚氨酯注射孔9后期通过热熔封堵10密封。考虑到聚氨酯注射时的均匀向,聚氨酯注射孔9可开设在外护管2的中间位置上。

37.在本实施例中还公开了一种用于输送高温热媒的预制架空复合保温管的生产工艺,具体包括以下步骤:

38.步骤一,对工作钢管1进行抛丸除锈处理;

39.步骤二,将抛丸除锈后工作钢管1喷涂防腐漆,防腐漆于工作钢管1的外表面形成防腐层7;

40.步骤三,待防腐层7实干后缠绕铝箔层8,铝箔层8含铝箔的一面朝外;

41.步骤四,将陶瓷纤维管3套装在工作钢管1上,工作钢管1两端分别预留20~30cm的预留段,相邻两个陶瓷纤维管3之间通过承口401和插口402连接,且插口402上套装有耐高温密封圈403。

42.需特别注意的是:在需要安装固定支架、导向支架或滑动支架等支撑管道的位置可布置高强度的陶瓷纤维管3。高强度的陶瓷纤维管3抗压强度(无变形)不低于0.4mpa。在管道的其它位置可布置一般强度的陶瓷纤维管3,一般强度的陶瓷纤维管3抗压强度在变形10%时不低于0.2mpa。将支架(固定支架、导向支架、滑动支架等)固定于外护管上,可以实现保温的工厂化预制,大大降低现场施工安装时的难度、缩短施工周期、降低施工成本,也可以降低支架热桥产生的热损失。

43.陶瓷纤维管3采用陶瓷纤维和无机粘接剂与水混合后在模具中离心干燥后制得,可以一次性达到设计厚度,无须逐层包裹。

44.步骤五,将支撑架6捆绑固定于陶瓷纤维管3的外表面;如图3所示,支撑架6由呈环形布置的多个支撑块构成,通过铁丝将各支撑块串联后绑扎在陶瓷纤维管3上。

45.步骤六,焊接临时限位保护板11于工作钢管1的两端,限位保护板11抵住陶瓷纤维管3防止其轴向移动;需要说明的是,后期限位保护板11需要拆除。

46.步骤七,在陶瓷纤维管3的外侧套装外护管2,并且将外护管2两端口临时封堵,在外护管2的中间位置上开设聚氨酯注射孔9,通过聚氨酯注射孔9向陶瓷纤维管3与外护管2之间的空隙中注射发泡聚氨酯,发泡聚氨酯可穿过支撑架6向外护管2端部流动,发泡聚氨酯凝固后形成聚氨酯保温层5,聚氨酯注射孔9后期通过热熔封堵10密封。

47.以上所述的实施例仅是对本发明的优选方式进行描述,并非对本发明的范围进行限定,在不脱离本发明设计精神的前提下,本领域普通技术人员对本发明的技术方案做出的各种变形和改进,均应落入本发明权利要求书确定的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1