一种防水防油密封轴承的制作方法

1.本发明属于转动机械技术领域,具体涉及一种防水防油密封轴承。

背景技术:

2.轴承是机械转动结构最基本和重要的部件之一。轴承的内圈和外圈之间一般设置有由保持架、滚珠和润滑油脂组成的滚动支撑体系,用以降低摩擦和保持转动稳定性。轴承的内圈和外圈之间可以是开放、防尘遮挡、密封等多种形式。在一些应用场景下,轴承的内圈和外圈之间的密封性能要求较高。轴承密封按照密封形式可以分为接触式密封和非接触式密封,按照密封要求可以分为防尘密封、液体密封和气体密封。一些机械产品由于使用场景复杂,要求所使用的轴承具有静态和动态条件下的防水、防油的液体密封效果。现有技术如专利文献cn209483817u公开了一种新型防尘防水轴承,轴承内圈与轴承外圈上均设置有v型卡槽,v型卡槽内部卡放有密封圈,其中密封圈的外缘设置有固定凸起,其内缘设置有三个密封唇,起到很好的防尘防水功能,适用于验钞机。但验钞机属于小型机械,轴承工作时载荷很小,对于中大型并且载荷较大的机械,现有的轴承液体密封性能还有待提高。

技术实现要素:

3.有鉴于此,本发明提供一种防水防油密封轴承。

4.其技术方案如下:

5.一种防水防油密封轴承,该轴承的内圈外侧面包括中部外圆面,该中部外圆面的两边缘轴向向外依次连接有内密封环槽和端部外周面,所述端部外周面的外径小于所述中部外圆面的外径,所述轴承的外圈内圆柱面两端部分别开设有与所述内密封环槽对应的外密封环槽,所述内密封环槽与所述外密封环槽之间的区域内安装有密封圈,所述密封圈包括环状本体,该环状本体外缘设置有与所述外密封环槽配合的外贴合部,该环状本体内缘设置有与所述内密封环槽配合的弹性内贴合部,其关键在于,

6.所述内贴合部包括连接在所述环状本体内缘的两个呈v字形设置的第一内唇和第二内唇,其中所述第一内唇向所述内密封环槽内槽壁伸出并与其过盈配合,所述第二内唇向所述端部外周面伸出并与其过盈配合,过盈量为0.15~0.20mm;

7.所述轴承的径向游隙为0.003~0.018mm。

8.作为优选,上述内圈的径向跳动为kia≤0.01mm,所述外圈的径向跳动为kea≤0.02mm;

9.所述内圈的端面跳动为sia≤0.02mm,所述外圈的端面跳动为sea≤0.04mm。

10.作为优选,上述第二内唇的边缘抵靠所述端部外周面与所述内密封环槽外槽壁的连接处。

11.作为优选,上述内密封环槽的槽宽自槽底向槽口方向逐渐增大,其中内侧槽壁沿着轴向向内偏移角度α1,外侧槽壁沿着轴向向外偏移角度α2,2

°

《α1《4

°

,25

°

《α2《40

°

。

12.作为优选,上述环状本体内缘还设置有向所述内圈的内滚道方向轴向伸出的限位

环,该限位环的外圆周面与所述中部外圆面间隙配合,该限位环与所述第一内唇连接处的夹角为β1,60

°

《β1《70

°

;

13.所述第一内唇与所述第二内唇之间形成夹角β2,110

°

《β2《130

°

;

14.所述第二内唇与所述环状本体背向滚珠的侧面连接处形成截面呈v字形的v字环槽,该v字环槽的两壁夹角为β3,90

°

《β3《100

°

。

15.作为优选,上述内密封环槽的槽底宽度为0.8mm,所述内密封环槽的槽底直径为16.547~16.577mm;

16.所述内圈上的内滚道与其内孔表面间的厚度变动量为ki=0.006mm;

17.所述外圈上的外滚道与其外表面间的厚度变动量ke=0.012mm。

18.作为优选,上述第一内唇和第二内唇的边缘径向相平,其内孔孔径为17.68~17.72mm;

19.所述第一内唇边缘的径向厚度为0.27~0.33mm;

20.所述第二内唇边缘的径向厚度为0.22~0.28mm。

21.作为优选,上述限位环的外径为19.48~19.52mm,

22.所述密封圈的外径为32.36~32.44mm,所述外密封环槽的槽底内径为32.3~32.4mm。

23.作为优选,上述环状本体包括环状支架和包覆在该环状支架上的橡胶圈,该橡胶圈的内缘和外缘分别一体成型有所述内贴合部、外贴合部和限位环;

24.所述橡胶圈、内贴合部、外贴合部和限位环由丁腈橡胶制成。

25.与现有技术相比,本发明的有益效果:通过合理的密封结构和参数设计,以及与加工精度的配合,密封面配合紧凑,轴承旋转精度高,具有极佳的密封性,采用本发明设计的轴承样品在静态防水性能测试和动态防油性能测试中均表现优异。

附图说明

26.图1为本发明的轴承的结构示意图;

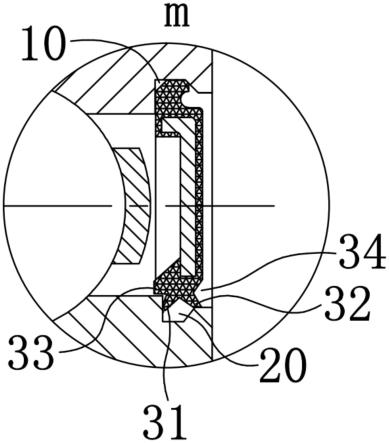

27.图2为图1中m部放大图;

28.图3为轴承内圈的结构示意图;

29.图4为密封圈的结构示意图;

30.图5为图4中n部放大图。

具体实施方式

31.以下结合实施例和附图对本发明作进一步说明。

32.一种防水防油密封轴承,该轴承的内圈2外侧面包括中部外圆面21,该中部外圆面21的两边缘轴向向外依次连接有内密封环槽20和端部外周面22,所述端部外周面22的外径小于所述中部外圆面21的外径,所述内密封环槽20的槽口分别与所述中部外圆面21和端部外周面22连接,所述轴承的外圈1内圆柱面两端部分别开设有与所述内密封环槽20对应的外密封环槽10,所述内密封环槽20与所述外密封环槽10之间的区域内安装有密封圈3,所述密封圈3包括环状本体30,该环状本体30外缘设置有与所述外密封环槽10配合的外贴合部,该环状本体30内缘设置有与所述内密封环槽20配合的弹性内贴合部。密封圈3装配在内圈2

和外圈1之间,可以实现密封圈3的定位,以及外贴合部与外密封环槽10之间的密封,该部分结构使用现有结构可以满足一般密封要求。因此,密封圈3与内圈2之间的配合较为关键。

33.所述内贴合部包括连接在所述环状本体30内缘的两个呈v字形设置的第一内唇31和第二内唇32,其中所述第一内唇31向所述内密封环槽20内槽壁伸出并与其过盈配合,所述第二内唇32向所述端部外周面22伸出并与其过盈配合,过盈量为0.15~0.20mm。所述轴承的径向游隙为0.003~0.018mm。

34.轴承的径向游隙对于密封效果的影响非常大,适当地径向游隙与过盈量的配合,有助于保持轴承的密封效果,特别是转动状态下的密封性。

35.进一步地,所述内圈2的径向跳动为kia≤0.01mm,所述外圈1的径向跳动为kea≤0.02mm。所述内圈2的端面跳动为sia≤0.02mm,所述外圈1的端面跳动为sea≤0.04mm。控制径向跳动和端面跳动,有利于控制轴承保持在较高的旋转精度水平,同样也有助于提高轴承密封性。

36.在一种实施方式中,所述第二内唇32的边缘抵靠所述端部外周面22与所述内密封环槽20外槽壁的连接处。这样,由于第二内唇32的弹性变形性,其边缘可同时与连接处的两个面贴合,进一步提高密封性。

37.第一内唇31和第二内唇32的伸出方向相互分开,为增进第一内唇31和第二内唇32分别贴靠内密封环槽20的力度,提高稳定性,所述内密封环槽20的槽宽自槽底向槽口方向逐渐增大,其中内侧槽壁沿着轴向向内偏移角度α1,外侧槽壁沿着轴向向外偏移角度α2,2

°

《α1《4

°

,25

°

《α2《40

°

。除提高接触稳定性外,保持角度α2在适当角度,还有利于安装密封圈时第一内唇31和第二内唇32从轴承外端进入。

38.为增进密封圈3的安装稳定性,防止安装时以及轴承运转过程中密封圈3的内贴合部向滚珠方向过度偏移,所述环状本体30内缘还设置有向所述内圈2的内滚道方向轴向伸出的限位环33,该限位环33的外圆周面与所述中部外圆面21间隙配合。

39.限位环33与所述第一内唇31连接处的夹角为β1,60

°

《β1《70

°

;所述第一内唇31与所述第二内唇32之间形成夹角β2,110

°

《β2《130

°

;所述第二内唇32与所述环状本体30背向滚珠的侧面连接处形成截面呈v字形的v字环槽34,该v字环槽34的两壁夹角为β3,90

°

《β3《100

°

。

40.这些连接处的夹角保持在适当大小,可以保持第一内唇31、第二内唇32与环状本体30连接处的刚度在合适大小,从而使其与内密封环槽20之间处于弹性接触状态,允许内圈2、外圈1在发生径向跳动、轴向跳动时,第一内唇31、第二内唇32的变形性均能够维持其与内密封环槽20始终贴合。

41.以一种6301 2rs型轴承为例,其内密封环槽20的槽底宽度为0.8mm,内密封环槽20的槽底直径为16.547~16.577mm。第一内唇31和第二内唇32的边缘径向相平,其内孔孔径为17.68~17.72mm。第一内唇31边缘的径向厚度为0.27~0.33mm。第二内唇32边缘的径向厚度为0.22~0.28mm。限位环33的外径为19.48~19.52mm。

42.密封圈3的外径为32.36~32.44mm,外密封环槽10的槽底内径为32.3~32.4mm。内圈2上的内滚道与其内孔表面间的厚度变动量为ki=0.006mm,外圈1上的外滚道与其外表面间的厚度变动量ke=0.012mm。

43.对于该6301 2rs型轴承,α1=3

°

,α2=30

°

,β1=65

°

,β2=120

°

,β3=95

°

。

44.所述环状本体30包括维持其形状的环状支架301,以及包覆在该环状支架301上的

橡胶圈302,该橡胶圈302的内缘和外缘分别一体成型有所述内贴合部、外贴合部和限位环33。所述橡胶圈302、内贴合部、外贴合部和限位环33由丁腈橡胶制成。

45.取该6301 2rs型轴承样品进行密封性测试,轴承样品公差等级p6,测试分为静态测试和动态测试。从18000套产品中随机取样品10套进行静态测试,8套产品进行动态测试。测试均采用自制设备进行。

46.静态测试:用记号笔在样品密封圈上依次标号1#~10#。在常温下,样品轻放入盛有自来水的水箱中,保持轴承任意端面向上。样品浸没于1000mm水深处保持180min。然后取出轴承,用纸巾轻轻擦干轴承表面水分,平放在白纸上按编号依次去掉一面密封圈,观察轴承内部是否有水。

47.试验结束后,全部10套轴承样品未发现一例进水,判定该批轴承密封性能防水合格。

48.动态测试:用记号笔在样品密封圈上依次标号1#~8#。每次测试将四个轴承小心压装到圆杆状的试验轴上,试验轴安装到试验设备的测试腔室内,并连接驱动装置,测试腔室内充满n32润滑油。在常温下进行试验,试验机带动轴承以3000r/min的转速连续转动180min。然后将试验轴承从试验机上拆卸下来,并用专用工具把轴承从试验轴上拆卸下来。将拆卸下来的轴承,用纸巾擦干轴承表面油渍,平放在白纸上按编号依次去掉一面盖,观察轴承沟道内是否进润滑油。

49.试验结束后,全部8套轴承样品内部均未进入润滑油,判定该批轴承密封性能防油合格。

50.最后需要说明的是,上述描述仅仅为本发明的优选实施例,本领域的普通技术人员在本发明的启示下,在不违背本发明宗旨及权利要求的前提下,可以做出多种类似的表示,这样的变换均落入本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1