挠曲啮合式齿轮装置的制作方法

挠曲啮合式齿轮装置

1.本技术主张基于2021年7月28日申请的日本专利申请第2021-123332号的优先权。该日本技术的全部内容通过参考援用于本说明书中。

技术领域

2.本发明涉及一种挠曲啮合式齿轮装置。

背景技术:

3.在专利文献1中公开了一种挠曲啮合式齿轮装置,其具备起振体、被起振体挠曲变形的外齿轮及与外齿轮啮合的内齿轮。

4.在该挠曲啮合式齿轮装置中,通过将外齿轮及内齿轮的节圆上部的齿侧面设为规定形状来增加了外齿轮的负荷容量。

5.专利文献1:日本特开昭64-83972号公报

6.在专利文献1的挠曲啮合式齿轮装置中,外齿轮的齿根面的耐久性上存在改善的余地。

技术实现要素:

7.本发明的目的在于提高外齿轮的齿根面的耐久性。

8.本发明为一种挠曲啮合式齿轮装置,其具备起振体、被起振体挠曲变形的外齿轮及内齿轮,其中,

9.所述外齿轮具有与所述内齿轮啮合的第1啮合面、在周向上与所述第1啮合面排列设置的第2啮合面及位于所述第1啮合面与所述第2啮合面之间的齿根部,

10.所述齿根部具有位于齿根部中央与所述第1啮合面之间的第1齿根部及位于所述齿根部中央与所述第2啮合面之间的第2齿根部,

11.在将所述外齿轮组装于所述起振体之前的所述外齿轮并未产生挠曲的状态下,

12.所述第1齿根部具有从所述齿根部中央朝向所述第1啮合面的第1齿根内侧部及位于该第1齿根内侧部与所述第1啮合面之间的第1齿根外侧部,

13.所述第2齿根部具有从所述齿根部中央朝向所述第2啮合面的第2齿根内侧部及位于该第2齿根内侧部与所述第2啮合面之间的第2齿根外侧部,

14.关于从轴向观察时的外周形状,

15.在所述第1齿根内侧部中,随着朝向远离所述齿根部中央的方向,曲率的绝对值增加且连续变化,

16.在所述第1齿根外侧部中,随着朝向远离所述齿根部中央的方向,曲率的绝对值减小且连续变化,

17.在所述第2齿根内侧部中,随着朝向远离所述齿根部中央的方向,曲率的绝对值增加且连续变化,

18.在所述第2齿根外侧部中,随着朝向远离所述齿根部中央的方向,曲率的绝对值减

小且连续变化。

19.根据本发明,能够提高外齿轮的齿根面的耐久性。

附图说明

20.图1是表示第1实施方式所涉及的挠曲啮合式齿轮装置的剖视图。

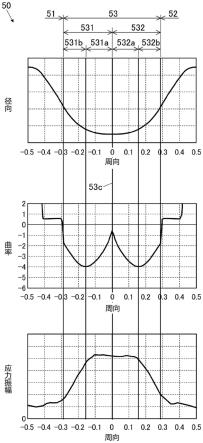

21.图2的上段、中段及下段分别是表示从轴向观察时的外齿的齿根部周边的外周形状的周向上的各位置处的径向上的形状、周向上的各位置处的曲率、在周向上的各位置处产生的应力振幅的分布的线图。

22.图3的上段、中段及下段分别是表示从轴向观察时的比较例1的外齿的齿根部周边的外周形状的周向上的各位置处的径向上的形状、周向上的各位置处的曲率、在周向上的各位置处产生的应力振幅的分布的线图。

23.图4的上段、中段及下段分别是表示从轴向观察时的比较例2的外齿的齿根部周边的外周形状的周向上的各位置处的径向上的形状、周向上的各位置处的曲率、在周向上的各位置处产生的应力振幅的分布的线图。

24.图5是表示将比较例1的外齿的齿根部处的应力振幅的最大值设为1的情况下的比较例2和实施例的外齿的齿根部处的应力振幅的最大值的比率的说明图。

25.图6的上段、中段及下段分别是表示从轴向观察时的第2实施方式所涉及的外齿的齿根部周边的外周形状的周向上的各位置处的径向上的形状、周向上的各位置处的曲率、在周向上的各位置处产生的应力振幅的分布的线图。

26.图中:2-波动发生器,4-外齿轮,6-第1内齿轮,8-第2内齿轮,10-外壳,16-主轴承,22-起振体轴,22a-起振体,50、50a、50b、50d-外齿,51、51a、51b、51d-第1啮合面,52、52a、52b、52d-第2啮合面,53、53a、53b、53d-齿根部,53c、53ac、53bc、53dc-齿根部中央,531、531b、531d-第1齿根部,531a、531da-第1齿根内侧部,531b、531db-第1齿根外侧部,532、532b、532d-第2齿根部,532a、532da-第2齿根内侧部,532b、532db-第2齿根外侧部,533b-第3齿根部,100-齿轮装置,r-旋转轴。

具体实施方式

27.以下,在各附图中,对相同或相等的构成要件、部件及工序标注相同的符号,并适当省略重复说明。并且,为了便于理解,在各附图中,适当放大或缩小表示部件的尺寸。并且,在各附图中,省略对实施方式的说明并不重要的部件的一部分。

28.[第1实施方式]

[0029]

图1是表示本发明的第1实施方式所涉及的挠曲啮合式齿轮装置100的轴向剖视图。挠曲啮合式齿轮装置100将所输入的旋转进行减速后进行输出。挠曲啮合式齿轮装置100是所谓的平坦型(flat type)的挠曲啮合式齿轮装置,其具备:波动发生器2;外齿轮4,被波动发生器2挠曲变形;第1内齿轮6,与外齿轮4啮合;第2内齿轮8,在周向上与第1内齿轮6排列(相邻)配置且与外齿轮4啮合;外壳10;第1限制部件12;第2限制部件14;主轴承16;第1轴承壳体18;及第2轴承壳体20。挠曲啮合式齿轮装置100中封入有润滑剂(例如,润滑脂)。润滑剂对外齿轮4与第1内齿轮6及第2内齿轮8的啮合部、以及各轴承等进行润滑。

[0030]

[波动发生器]

[0031]

波动发生器2具有:起振体轴22;第1起振体轴承21a,配置于起振体轴22与外齿轮4(的第1外齿部4a)之间;及第2起振体轴承21b,配置于起振体轴22与外齿轮4(的第2外齿部4b)之间。第1起振体轴承21a包括:多个第1滚动体24a;第1保持器26a,保持多个第1滚动体24a;及第1外圈部件28a,内嵌于外齿轮4。第2起振体轴承21b包括:多个第2滚动体24b;第2保持器26b,保持多个第2滚动体24b;及第2外圈部件28b,内嵌于外齿轮4。

[0032]

起振体轴22是输入轴,其例如连接于马达等旋转驱动源并以旋转轴r为中心进行旋转。在起振体轴22上一体地形成有与旋转轴r正交的截面的外形呈大致椭圆形的起振体22a。在此,大致椭圆形并不只限于几何学严格意义上的椭圆形,只要是具有长轴和短轴而可看做大致椭圆形则均包含在内。

[0033]

另外,在以下说明中,将沿着旋转轴r的方向称为“轴向”,将与旋转轴r垂直的方向称为“径向”,将以旋转轴r为中心的旋转方向称为“周向”。

[0034]

多个第1滚动体24a分别具有大致圆柱形形状,其以其中心轴朝向与旋转轴r方向大致平行的方向的状态沿周向隔着间隔设置。第1滚动体24a被第1保持器26a保持为滚动自如,并且在起振体22a的外周面22b上滚动。即,第1起振体轴承21a的内圈与起振体22a的外周面22b构成为一体,但是并不只限于此,也可以具备与起振体22a分体的专用的内圈。

[0035]

第2滚动体24b的结构与第1滚动体24a的结构相同。多个第2滚动体24b被在轴向上与第1保持器26a排列配置的第2保持器26b保持为滚动自如,并且在起振体22a的外周面22b上滚动。即,第2起振体轴承21b的内圈与起振体22a的外周面22b构成为一体,但是并不只限于此,也可以具备与起振体22a分体的专用的内圈。

[0036]

以下,有时将第1滚动体24a与第2滚动体24b统称为“滚动体24”。并且,有时将第1保持器26a与第2保持器26b统称为“保持器26”。

[0037]

第1外圈部件28a环绕于多个第1滚动体24a。第1外圈部件28a具有挠性,起振体22a经由多个第1滚动体24a将其挠曲成椭圆状。若起振体22a(即,起振体轴22)旋转,则第1外圈部件28a顺应起振体22a的形状而连续挠曲变形。第2外圈部件28b的结构与第1外圈部件28a的结构相同。第2外圈部件28b与第1外圈部件28a分体形成。另外,第2外圈部件28b也可以与第1外圈部件28a形成为一体。以下,有时将第1外圈部件28a与第2外圈部件28b统称为“外圈部件28”。

[0038]

[外齿轮]

[0039]

外齿轮4是由金属材料(例如,镍铬钼钢等钢铁材料)形成的具有挠性的环状部件,起振体22a、滚动体24及外圈部件28嵌入于其内侧。外齿轮4嵌合有起振体22a、滚动体24及外圈部件28,从而被挠曲成椭圆状。若起振体22a旋转,则外齿轮4顺应起振体22a的形状而连续挠曲变形。

[0040]

外齿轮4包括位于第1外圈部件28a的外侧的第1外齿部4a、位于第2外圈部件28b的外侧的第2外齿部4b及基材4c。第1外齿部4a与第2外齿部4b形成于单一基材(即,基材4c)上,且齿数彼此相同。

[0041]

[内齿轮]

[0042]

第1内齿轮6是具有刚性的环状部件,在其内周形成有第1内齿部6a。第1内齿部6a环绕于挠曲成椭圆状的外齿轮4的第1外齿部4a,且与第1外齿部4a的起振体22a的长轴附近的规定区域(两个区域)啮合。第1内齿部6a具有比第1外齿部4a更多的齿。

[0043]

第2内齿轮8在轴向上与第1内齿轮6排列(相邻)配置。第2内齿轮8为具有刚性的圆筒状的部件,在其内周形成有第2内齿部8a。第2内齿部8a环绕于挠曲成椭圆状的外齿轮4的,且与第2外齿部4b的起振体22a的长轴附近的规定区域(两个区域)啮合。第2内齿部8a具有与第2外齿部4b相同个数的齿。因此,第2内齿轮8与第2外齿部4b(甚至外齿轮4)的自转同步旋转。

[0044]

[限制部件]

[0045]

第1限制部件12是扁平的环状部件,其配置于外齿轮4、第1外圈部件28a及第1保持器26a与第1轴承壳体18之间。第2限制部件14是扁平的环状部件,其配置于外齿轮4、第2外圈部件28b及第2保持器26b与第2轴承壳体20之间。第1限制部件12及第2限制部件14限制外齿轮4、外圈部件28及保持器26沿轴向移动。

[0046]

[外壳]

[0047]

外壳10是大致圆筒状的部件,其环绕于第2内齿轮8。第1内齿轮6锁扣嵌合于外壳10并且通过螺栓(未图示)与其一体化。在外壳10与第2内齿轮8之间配置有主轴承16。在本实施方式中,主轴承16是交叉滚子轴承,其包括在周向上隔着间隔设置的多个滚轮(滚动体)46。多个滚轮46在第2内齿轮8的滚动面8b及外壳10的滚动面10a上滚动。即,第2内齿轮8的外周侧作为主轴承16的内圈而发挥作用,外壳10的内周侧作为主轴承16的外圈而发挥作用。外壳10经由主轴承16支承第2内齿轮8以使其相对旋转自如。另外,主轴承16的轴承的种类并不受特别限定,例如可以由在第2内齿轮8与外壳10之间沿轴向分开配置的多个轴承(角接触球轴承、圆锥轴承等)构成,也可以为四点接触球轴承。并且,主轴承16也可以具有与第2内齿轮8或外壳10不同的专用的内圈或外圈。

[0048]

[壳体]

[0049]

第1轴承壳体18是环状部件且环绕于起振体轴22。同样地,第2轴承壳体20是环状部件且环绕于起振体轴22。第1轴承壳体18与第2轴承壳体20配置成在轴向上夹着外齿轮4、滚动体24、保持器26、外圈部件28、第1限制部件12及第2限制部件14。第1轴承壳体18锁扣嵌合于第1内齿轮6并且通过螺栓固定于第1内齿轮6。第2轴承壳体20锁扣嵌合于第2内齿轮8并且通过螺栓固定于第2内齿轮8。在第1轴承壳体18的内周组装有轴承30,在第2轴承壳体20的内周组装有轴承32,起振体轴22经由轴承30及轴承32被第1轴承壳体18及第2轴承壳体20支承为相对于第1轴承壳体18及第2轴承壳体20旋转自如。

[0050]

[密封结构]

[0051]

在起振体轴22与第1轴承壳体18之间配置有油封40,在第1轴承壳体18与第1内齿轮6之间配置有o型环34,在第1内齿轮6与外壳10之间配置有o型环36,在外壳10与第2内齿轮8之间配置有油封42,在第2内齿轮8与第2轴承壳体20之间配置有o型环38,在第2轴承壳体20与起振体轴22之间配置有油封44。由此,能够抑制挠曲啮合式齿轮装置100内的润滑剂泄漏。

[0052]

[基本动作]

[0053]

对如上构成的挠曲啮合式齿轮装置100的动作进行说明。在此,举例说明第1外齿部4a的齿数为100、第2外齿部4b的齿数为100、第1内齿部6a的齿数为102、第2内齿部8a的齿数为100的情况。并且,举例说明第2内齿轮8及第2轴承壳体20连结于被驱动部件上的情况。

[0054]

若在第1外齿部4a的椭圆形状的长轴方向上的两个部位与第1内齿部6a啮合的状

态下起振体轴22旋转,则第1外齿部4a与第1内齿部6a的啮合位置也随之沿周向移动。由于第1外齿部4a与第1内齿部6a的齿数不同,因此第1外齿部4a相对于第1内齿部6a相对旋转。由于第1内齿轮6及第1轴承壳体18处于固定状态,因此第1外齿部4a自转相当于齿数差的量。即,起振体轴22的旋转被大幅减速后输出至第1外齿部4a。其减速比如下。

[0055]

减速比=(第1外齿部4a的齿数-第1内齿部6a的齿数)/第1外齿部4a的齿数

[0056]

=(100-102)/100

[0057]

=-1/50

[0058]

由于第2外齿部4b与第1外齿部4a形成为一体,因此第2外齿部4b与第1外齿部4a一体地旋转。由于第2外齿部4b与第2内齿部8a的齿数相同,因此不会产生相对旋转,第2外齿部4b与第2内齿部8a一体地旋转。因此,与第1外齿部4a的自转相同的旋转输出至第2内齿部8a。其结果,能够从第2内齿轮8输出将起振体轴22的旋转减速到-1/50的输出。

[0059]

[外齿轮的齿根部的特征性形状]

[0060]

在此,对形成于外齿轮4的第1外齿部4a及第2外齿部4b的外周的外齿的特征性形状进行说明。

[0061]

另外,由于第1外齿部4a的外齿和第2外齿部4b的外齿的形状及结构相同,因此对于它们标注相同的符号并适用相同的说明。

[0062]

并且,外齿轮4具有挠性,并且在组装于挠曲啮合式齿轮装置100的状态下,被起振体22a挠曲成大致椭圆状,但是,在以下说明中,将外齿轮4组装于起振体22a之前的状态(即,未产生挠曲,从而从轴向观察时其内周面为正圆的状态)作为前提进行说明。

[0063]

针对从轴向观察时的外齿50的齿根部53周边的外周形状,在图2的上段以线图方式示出了周向上的各位置处的径向上的形状,在中段以线图方式示出了周向上的各位置处的曲率,在下段以线图方式示出了在周向上的各位置处产生的应力振幅的分布。该图2所示的外齿50的形状特征适用于外齿轮4的所有外齿。

[0064]

另外,图2的下段的应力振幅的分布是通过模拟试验求出在将外齿轮4组装于挠曲啮合式齿轮装置100并使其驱动的状态下施加到外齿50的应力振幅而得的值。

[0065]

在图2的横轴上,将成为齿根部53的周向上的的中心的齿根部中央53c作为周向上的原点(0点),将周向的一侧表示为正(+),将周向上的另一侧表示为负(-)。

[0066]

上段的纵轴表示距外齿轮4的中心的距离。

[0067]

在中段的纵轴的曲率中,将朝向外齿50的外侧凸出的曲率表示为正(+),将朝向外齿50的内侧凹入的曲率表示为负(-)。

[0068]

如图2的上段所示,外齿50具有齿根部53,并且还具有在周向上夹着该齿根部53而相邻的第1啮合面51和第2啮合面52。

[0069]

在此,第1啮合面51及第2啮合面52分别为包括节圆上部的齿侧面的全部或一部分的范围。

[0070]

并且,齿根部53为包括齿根面及其两侧的齿根侧面的一部分或全部的范围。

[0071]

并且,组装于挠曲啮合式齿轮装置100的外齿轮4有时仅用于朝向一个旋转方向旋转。在此前提下,即使在只有第1啮合面51及第2啮合面52中的任一方(例如为第1啮合面51)与第1内齿轮6或第2内齿轮8产生啮合而另一方(例如为第2啮合面52)则不与第1内齿轮6或第2内齿轮8产生啮合的情况下,出于方便考虑,也将齿根部53的两侧分别称为“第1啮合面

51”及“第2啮合面52”。

[0072]

而且,齿根部53具有位于齿根部中央53c与第1啮合面51之间的第1齿根部531及位于齿根部中央53c与第2啮合面52之间的第2齿根部532。另外,齿根部中央53c是齿根部53的周向上的中点,在径向上其位于最内侧。

[0073]

而且,第1齿根部531具有从齿根部中央53c朝向第1啮合面51侧(图2左侧)的第1齿根内侧部531a及位于该第1齿根内侧部531a与第1啮合面51之间的第1齿根外侧部531b。

[0074]

并且,第2齿根部532具有从齿根部中央53c朝向第2啮合面52侧(图2右侧)的第2齿根内侧部532a及位于该第2齿根内侧部532a与第2啮合面52之间的第2齿根外侧部532b。

[0075]

而且,外齿50的齿根部53在从轴向观察时的外周形状的曲率上具有特征。

[0076]

在此,在与齿根部53的两侧相邻的第1啮合面51及第2啮合面52,从轴向观察时的外周形状的曲率成为正的恒定值。

[0077]

相对于此,在齿根部53中,从轴向观察时的外周形状的曲率整体为负,在第1齿根部531和第2齿根部532的各个范围内,曲率曲线状连续变化。

[0078]

如图2的中段所示,在此所说的“连续变化”是指:在第1齿根部531及第2齿根部532的各个范围内,曲率由不存在弯曲部的一条曲线构成。另外,只要不存在弯曲部,则可以包括直线部分。

[0079]

而且,在属于第1齿根部531的第1齿根内侧部531a及第1齿根外侧部531b、属于第2齿根部532的第2齿根内侧部532a及第2齿根外侧部532b这四个范围及齿根部中央53c,从轴向观察时的外周形状的曲率具有以下特征(1)~(6)。

[0080]

(1)第1齿根内侧部531a的曲率的绝对值随着朝向远离齿根部中央53c的方向(图2左侧)而增加且连续变化。

[0081]

(2)第1齿根外侧部531b的曲率的绝对值随着朝向远离齿根部中央53c的方向(图2左侧)而减小且连续变化。

[0082]

(3)第2齿根内侧部532a的曲率的绝对值随着朝向远离齿根部中央53c的方向(图2右侧)而增加且连续变化。

[0083]

(4)第2齿根外侧部532b的曲率的绝对值随着朝向远离齿根部中央53c的方向(图2右侧)而减小且连续变化。

[0084]

(5)第1齿根内侧部531a、第1齿根外侧部531b、第2齿根内侧部532a及第2齿根外侧部532b的曲率的绝对值的变化率(例如最大值)均比第1啮合面51和第2啮合面52的曲率的绝对值的变化率(例如最大值)大十倍以上。

[0085]

(6)在成为第1齿根部531与第2齿根部532之间的边界的齿根部中央53c,曲率的绝对值在齿根部53内最低。另外,齿根部中央53c的曲率也可以是零。

[0086]

基于这些特征(1)~(6),从轴向观察时的齿根部53的外周形状呈几乎整体朝向径向内侧凹陷的曲线形状。

[0087]

而且,从轴向观察时的齿根部53的外周形状中,曲率的绝对值从第1啮合面51侧的端部起逐渐变大,在第1齿根内侧部531a与第1齿根外侧部531b之间的边界处变得最大,之后随着朝向齿根部中央53c而逐渐减小。

[0088]

接着,曲率的绝对值在齿根部中央53c处变得最小(形状最平坦),然后,随着朝向第2啮合面52侧再次逐渐增加,在第2齿根内侧部532a与第2齿根外侧部532b之间的边界处

变得最大,之后随着朝向齿根部53的第2啮合面52侧的端部而逐渐减小。

[0089]

如上所述,从纵向观察时的齿根部53的外周形状的曲率在第1齿根内侧部531a、第1齿根外侧部531b、第2齿根内侧部532a及第2齿根外侧部532b的各范围内曲线状连续变化。

[0090]

并且,即使在第1齿根内侧部531a与第1齿根外侧部531b之间的边界以及第2齿根内侧部532a与第2齿根外侧部532b之间的边界,曲率的绝对值也曲线状连续变化。

[0091]

但是,在成为第1齿根部531与第2齿根部532之间的边界的齿根部中央53c,曲率的绝对值并不连续变化。

[0092]

[比较例]

[0093]

在此,根据附图对作为不具有上述外齿轮4的外齿50的特征性形状的比较例1、2的外齿50a、50b进行说明。

[0094]

针对外齿50a,在图3的上段以线图方式示出了周向上的各位置处的径向上的形状,在图3的中段以线图方式示出了周向上的各位置处的曲率,在图3的下段以线图方式示出了在组装于挠曲啮合式齿轮装置的状态下的外齿50a的周向上的各位置处产生的应力振幅。

[0095]

并且,针对外齿50b,在图4的上段以线图方式示出了周向上的各位置处的径向上的形状,在图4的中段以线图方式示出了周向上的各位置处的曲率,在图4的下段以线图方式示出了在组装于挠曲啮合式齿轮装置的状态下的外齿50b的周向上的各位置处产生的应力振幅。在外齿50a、50b的情况下,各位置处的应力振幅也是通过模拟试验求出的值。

[0096]

外齿50a具有齿根部53a及在周向上夹着该齿根部53a而相邻的第1啮合面51a及第2啮合面52a。

[0097]

与外齿50同样地,从轴向观察时的第1啮合面51a及第2啮合面52a的外周形状的曲率整体为正,并且呈曲率恒定的形状。

[0098]

相对于此,齿根部53a整体的从轴向观察时的外周形状的曲率成为恒定的负值。

[0099]

外齿50b具有齿根部53b及在周向上夹着该齿根部53b而相邻的第1啮合面51b及第2啮合面52b。

[0100]

与外齿50同样地,从轴向观察时的第1啮合面51b及第2啮合面52b的外周形状的曲率整体为正,并且呈曲率恒定的形状。

[0101]

然而,齿根部53b由从轴向观察时的外周形状的曲率为恒定的负值的第1齿根部531b及第2齿根部532b、以及位于第1齿根部531b与第2齿根部532b之间并且从轴向观察时的外周形状的曲率为零的第3齿根部533b构成。

[0102]

[本发明的实施方式的技术效果]

[0103]

为了说明基于外齿轮4的外齿50的特征性形状的技术效果,与比较例的外齿50a、50b比较施加于外齿轮的应力振幅的分布。

[0104]

图5是表示将外齿50a的齿根部53a处的应力振幅的最大值设为1的情况下的外齿50、50b的齿根部53、53b处的应力振幅的最大值的比率的说明图。另外,图5中的比较例1表示外齿50a,比较例2表示外齿50b,实施例表示外齿50。

[0105]

由于挠曲啮合式齿轮装置100的外齿轮4以椭圆形状进行旋转的方式被起振体22a从内周侧变形,所以为了确保挠性,径向上的壁厚受到限制,各外齿50的齿根部53在径向上变得尤为薄。因此,降低驱动时施加于齿根部53的应力振幅非常重要。

[0106]

若对图2~图4的下段的周向上的各位置处的应力振幅进行比较,则在外齿50,应力振幅在整个齿根部53减小。并且,如图5所示,外齿50的应力振幅的最大值也变得低于外齿50a及外齿50b。

[0107]

尤其,在外齿50中,在壁厚最薄的齿根部中央53c的周边,应力振幅的分布的偏差得到抑制而平滑化。

[0108]

相对于此,由于外齿50a的整个齿根部53a具有相同曲率的形状,因此在齿根部中央53ac向下方凹陷,壁厚变得最薄,应力振幅在齿根部中央53ac变得最大。

[0109]

并且,在外齿50b中,包括齿根部中央53bc在内的第3齿根部533b的范围的曲率为0,但是,由于第3齿根部533b与其两侧的第1齿根部531b及第2齿根部532b之间的边界处呈曲率急剧变化的形状,因此,应力会集中在曲率变化的位置周边,应力振幅值变得最大。

[0110]

如此,通过与外齿50a、50b的比较可知,在外齿50中,在构成齿根部53的第1齿根内侧部531a、第1齿根外侧部531b、第2齿根内侧部532a及第2齿根外侧部532b的各个范围内,从轴向观察时的外周形状是曲率的绝对值增加或减小且连续变化的形状,因此能够抑制应力的集中,从而能够实现整个齿根部53的应力振幅的降低,并且能够抑制自齿根部53的断裂从而提高外齿轮的耐久性,进而能够提高挠曲啮合式齿轮装置100的耐久性。

[0111]

尤其,第1齿根内侧部531a、第1齿根外侧部531b、第2齿根内侧部532a及第2齿根外侧部532b各个的曲率曲线状连续变化,因此,能够实现曲率更加顺畅地变化的形状,从而能够抑制应力的集中,能够进一步减小整个齿根部53的应力振幅。

[0112]

并且,在外齿50的齿根部53内,由于作为第1齿根内侧部531a与第2齿根内侧部532a之间的边界的齿根部中央53c的曲率设定为最小,因此,针对需要最大地减小应力振幅的部位,能够抑制应力的集中,从而能够进一步提高耐久性。

[0113]

并且,在外齿50的齿根部53内,虽然第1齿根内侧部531a与第2齿根内侧部532a之间的边界(即,齿根部中央53c)处的曲率并不连续变化,但是,通过充分减小齿根部中央53c的曲率,能够充分减小并未连续变化带来的影响,从而能够抑制应力的集中,能够降低整个齿根部53的应力振幅。

[0114]

并且,在外齿50的齿根部53内,第1齿根内侧部531a、第1齿根外侧部531b、第2齿根内侧部532a及第2齿根外侧部532b均具有曲率的绝对值的变化率比第1啮合面51和第2啮合面52的曲率的绝对值的变化率大10倍以上的部分。

[0115]

由于第1啮合面51及第2啮合面52需要曲率为正的部分并且齿根部53需要曲率为负的部分,因此,虽然必须要改变齿根部53的曲率,但是,能够充分降低曲率的变化带来的影响,从而能够抑制应力的集中,能够降低整个齿根部53的应力振幅。

[0116]

[第2实施方式]

[0117]

针对从轴向观察时的本发明的第2实施方式所涉及的外齿50d的齿根部53d周边的外周形状,在图6的上段以线图方式示出了周向上的各位置处的径向上的形状,在中段以线图方式示出了周向上的各位置处的曲率,在下段以线图方式示出了在周向上的各位置处产生的应力振幅的分布。下段的应力振幅分布是通过模拟试验求出将具有外齿50d的外齿轮组装在挠曲啮合式齿轮装置100中并使其驱动的状态下施加到外齿50d的应力振幅而得的值。

[0118]

在此所示的外齿50d可以代替上述外齿50而应用于外齿轮4的所有外齿。

[0119]

如图6的上段所示,外齿50d具有齿根部53d及夹着该齿根部53d的第1啮合面51d和第2啮合面52d。

[0120]

而且,在齿根部53d中,以齿根部中央53dc为周向上的中心在其两侧具有第1齿根部531d和第2齿根部532d。

[0121]

而且,第1齿根部531d具有从齿根部中央53dc朝向第1啮合面51d侧(图6左侧)的第1齿根内侧部531da及位于该第1齿根内侧部531da与第1啮合面51d之间的第1齿根外侧部531db。

[0122]

并且,第2齿根部532d具有从齿根部中央53dc朝向第2啮合面52d侧(图6右侧)的第2齿根内侧部532da及位于该第2齿根内侧部532da与第2啮合面52d之间的第2齿根外侧部532db。

[0123]

第1啮合面51d及第2啮合面52d均为曲率恒定的形状。

[0124]

在齿根部53d中,从轴向观察时的外周形状的曲率整体为负,齿根部53d整体的曲率曲线状连续变化。

[0125]

而且,第1齿根内侧部531da、第1齿根外侧部531db、第2齿根内侧部532da及第2齿根外侧部532db这四个范围具有与上述外齿50的第1齿根内侧部531a、第1齿根外侧部531b、第2齿根内侧部532a及第2齿根外侧部532b的特征(1)~(5)相同的特征。

[0126]

而且,外齿50d的齿根部中央53dc还具有以下特征(7)。

[0127]

(7)在成为第1齿根部531d与第2齿根部532d之间的边界的齿根部中央53dc,曲率的绝对值在齿根部53d内为最低的零。而且,第1齿根内侧部531da的曲率和第2齿根内侧部532da的曲率在齿根部中央53dc曲线状连续变化。

[0128]

基于这些特征(1)~(5)、(7),在外齿50d中,构成齿根部53d的第1齿根内侧部531da、第1齿根外侧部531db、第2齿根内侧部532da及第2齿根外侧部532db的各个范围内的曲率连续变化,并且在第1齿根内侧部531da、第1齿根外侧部531db、第2齿根内侧部532da及第2齿根外侧部532db的各个边界部分的曲率也连续变化。

[0129]

因此,能够更加有效地抑制应力的集中,并且能够进一步降低齿根部53d整体的应力振幅,能够进一步提高外齿轮的耐久性,进而能够进一步提高挠曲啮合式齿轮装置100的耐久性。

[0130]

并且,由于在外齿50d的齿根部53d内的作为第1齿根内侧部531da与第2齿根内侧部532da之间的边界的齿根部中央53dc曲率成为0,因此,针对需要最大地减小应力振幅的部位,能够进一步抑制应力的集中,从而能够进一步提高耐久性。

[0131]

并且,在外齿50d的齿根部53d内,由于曲率在齿根部中央53dc连续变化,因此,与外齿50相比,能够进一步抑制应力的集中,从而能够降低齿根部53d整体的应力振幅。

[0132]

[其他]

[0133]

以上,对本发明的各实施方式进行了说明。但是,本发明并不只限于上述实施方式。例如,在上述实施方式中,示出了将具有本发明的特征性外齿的外齿轮组装于平坦型的挠曲啮合式齿轮装置中的例子,但是也可以适用于其他形式的挠曲啮合式齿轮装置(例如,杯型或大礼帽型)中。

[0134]

此外,在不脱离本发明宗旨的范围内,实施方式中所示的细节部分可以适当变更。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1