车辆倾斜器的制作方法

车辆倾斜器

1.相关申请的交叉引用

2.本技术要求2021年7月12日在韩国知识产权局提交的专利申请no.10-2021-0091004的优先权,该申请的全部内容通过引用并入本文。

技术领域

3.本发明涉及一种车辆倾斜器(vehicle recliner),其配置为在移动式凸缘的支撑凸轮的支撑部中形成多阶梯结构,并且通过相对简单的工艺在与支撑部对应的凸轮中形成与支撑部的多阶梯结构对应的阶梯结构,从而增加倾斜器的强度,减轻倾斜器的重量,将倾斜器形成为紧凑的尺寸,并降低制造成本。

背景技术:

4.车辆倾斜器由其中形成有内齿轮的移动式凸缘、具有外齿轮的齿盘,以及凸轮形成,齿盘被凸轮偏心地挤压,使得外齿轮与移动式凸缘的内齿轮啮合,凸轮使齿盘偏心。

5.同时,倾斜器实质上需要强度以抵抗乘客的负载或发生车辆碰撞时的负载。为此,需要确保内齿轮和外齿轮之间稳定的啮合区域,并允许内齿轮和外齿轮通过面接触彼此啮合。

6.此外,在倾斜器的情况下,移动式凸缘通过锻造方法模制以确保其强度。在这种情况下,在倾斜器的生产期间产生的制造成本非常高,并且制造的倾斜器太重。同时,在通过精密冲裁方法形成倾斜器形状的情况下,虽然制造成本低,但由于模塑的限制,在移动式凸缘上的要求位置处很难实现要求的厚度。

7.在相关技术的kr 10-2236705 b1中,提出了在凸轮的内表面和移动式凸缘的支撑部之间布置凸轮条以确保倾斜器的强度。然而,在这种情况下,当凸轮由于其竖直变形而发生轻微倾斜时,移动式凸缘和凸轮条之间的面接触被释放,它们之间的面接触立即变为点接触,从而导致异常磨损和弱操作力。此外,存在的问题在于:在齿轮之间所要求的齿啮合强度显著降低。为了防止上述问题,应非常精确地管理制造公差。在实践中,不可能获得足够低的公差以确保凸轮准确地布置在所期望的竖直位置。此外,无法防止制造过程期间因施加过大的操作力而导致的细微变形。

8.公开于本发明的背景部分的信息仅仅旨在加深对本发明的一般背景技术的理解,而不应当被视为承认或以任何形式暗示该信息构成已为本领域技术人员所公知的相关技术。

技术实现要素:

9.因此,鉴于上述问题作出本发明,本发明的目的是提供一种车辆倾斜器,其配置为在移动式凸缘的支撑凸轮的支撑部中形成多阶梯结构,并且通过相对简单的工艺在与支撑部对应的凸轮中形成与支撑部的多阶梯结构对应的阶梯结构,从而增加倾斜器的强度,减轻倾斜器的重量,将倾斜器形成为紧凑的尺寸,并降低制造成本。

10.根据本发明,上述和其他目的可以通过提供一种这样的车辆倾斜器来实现,所述车辆倾斜器包括移动式凸缘、凸轮以及齿盘,其中,所述移动式凸缘具有开口上部和支撑部,所述开口上部具有形成在其中的安置空间,移动式凸缘包括内齿轮,所述内齿轮沿着形成安置空间的移动式凸缘的内表面形成,所述支撑部位于安置空间的中央,并配置为从下表面向上突出,支撑部形成为具有多个阶梯的多阶梯结构,每个阶梯具有彼此不同的外径;所述凸轮布置在移动式凸缘的安置空间中,凸轮具有与支撑部接触的内表面,所述内表面上形成有对应的阶梯结构,对应的阶梯结构对应于支撑部的多阶梯结构;所述齿盘布置在移动式凸缘的安置空间中,并配置为围绕凸轮的外侧,齿盘具有沿着其外圆周表面形成的外齿轮,齿盘被凸轮偏心挤压,使得外齿轮与移动式凸缘的内齿轮啮合。

11.所述移动式凸缘可以具有形成在其下表面的中央的通孔,所述支撑部可以形成为从所述通孔的边缘向上延伸。

12.所述支撑部可以通过精密冲裁方法与所述移动式凸缘形成为一体。

13.所述支撑部的多阶梯结构可以包括下阶梯以及布置在所述下阶梯的上部的上阶梯,并且所述下阶梯的外径可以大于所述上阶梯的外径。

14.所述移动式凸缘可以具有形成在其下表面的中央的通孔,所述下阶梯可以形成在所述通孔内侧,所述上阶梯可以形成在所述下阶梯内侧。

15.所述移动式凸缘可以具有形成在其下表面的中央的通孔,所述下阶梯可以形成在从所述通孔的内侧向上偏移的位置处,并且可以从移动式凸缘的下表面向上突出,所述上阶梯可以形成在从所述下阶梯的内侧向上偏移的位置处,并且可以从下阶梯向上突出。

16.所述移动式凸缘的下阶梯可以具有平板形状。

17.所述凸轮的对应的阶梯结构可以通过使与所述支撑部接触的内表面的下部凹进而形成,并且对应的阶梯结构包括对应的阶梯,对应的阶梯与支撑部的多阶梯结构的上阶梯对应。

18.所述凸轮的对应的阶梯的侧表面可以从凸轮的内阶梯径向向外偏移。

19.所述凸轮的对应的阶梯的侧表面和凸轮的内阶梯可以面向所述支撑部的多阶梯结构的相应侧表面。

20.在所述凸轮的对应的阶梯的侧表面与所述支撑部的下阶梯之间或所述凸轮的内阶梯与所述支撑部的上阶梯之间可以布置有偏心环。

附图说明

21.通过下文结合附图所呈现的详细描述将会更为清楚地理解本发明的以上和其它目的、特征以及其他优点,在这些附图中:

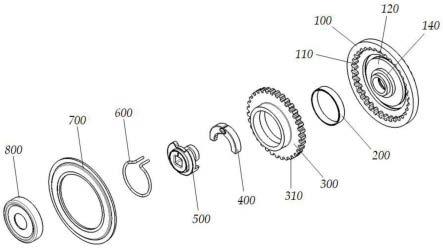

22.图1是根据本发明实施方案的车辆倾斜器的分解立体图;

23.图2是示出了根据本发明实施方案的车辆倾斜器的组装状态的示意图;

24.图3是示出了根据本发明实施方案的车辆倾斜器的凸轮的示意图;以及

25.图4是根据本发明实施方案的车辆倾斜器的截面侧视图。

具体实施方式

26.现在将详细参照本发明的优选实施方案,其示例在附图中进行说明。只要可能,相

同的附图标记将在整个附图中用于表示相同或相似的部分。

27.本发明涉及一种车辆倾斜器,其配置为在移动式凸缘的支撑凸轮的支撑部中形成多阶梯结构,并且通过相对简单的工艺在与支撑部对应的凸轮中形成与支撑部的多阶梯结构对应的阶梯结构,从而增加倾斜器的强度,减轻倾斜器的重量,将倾斜器形成为紧凑的尺寸,并降低制造成本。

28.图1是根据本发明实施方案的车辆倾斜器的分解立体图,图2是示出了根据本发明实施方案的车辆倾斜器的组装状态的示意图,图3是示出了根据本发明实施方案的车辆倾斜器的凸轮的示意图,图4是根据本发明实施方案的车辆倾斜器的截面侧视图。

29.首先,将参照图1、图3以及图4说明本发明的倾斜器。

30.根据本发明的车辆倾斜器包括移动式凸缘100、凸轮400以及齿盘300,其中,所述移动式凸缘100具有开口上部和支撑部140,开口上部具有形成在其中的安置空间,移动式凸缘100包括内齿轮110,所述内齿轮110沿着移动式凸缘100的形成安置空间的内表面形成,所述支撑部140位于安置空间的中央,并配置为从下表面120向上突出,支撑部140形成为多阶梯结构,每个阶梯具有不同的外径;所述凸轮400布置在移动式凸缘100的安置空间中,凸轮400具有与支撑部140接触的内表面,所述内表面上形成有对应的阶梯440,对应的阶梯440对应于支撑部140的多阶梯结构;齿盘300布置在移动式凸缘100的安置空间中,并配置为围绕凸轮400的外侧,齿盘300具有沿着其外圆周表面形成的外齿轮310,齿盘300被凸轮400偏心挤压,使得外齿轮310与移动式凸缘100的内齿轮110啮合。

31.作为倾斜器的基本构造,需要设置有移动式凸缘。移动式凸缘100固定到座椅靠背或座垫的一侧。移动式凸缘100具有开口上部,并且开口上部具有形成在其中的安置空间。此外,内齿轮110沿着移动式凸缘100的形成安置空间的内表面形成。

32.同时,从内下表面向上突出的支撑部140形成在移动式凸缘100的安置空间的中央。在此,支撑部140形成为多阶梯结构,每个阶梯具有不同的外径。

33.此外,可以在移动式凸缘100的下表面120的中央形成通孔,并且支撑部140可以形成为从通孔的边缘向上延伸。即,移动式凸缘100的支撑部140可以通过精密冲裁方法(fine-blanking method)与移动式凸缘100形成为一体。

34.移动式凸缘100可以通过各种方法形成,例如铸造方法、冷锻方法以及精密冲裁方法。在本发明的情况下,可以使用精密冲裁方法确保移动式凸缘100的足够强度。

35.同时,移动式凸缘100的支撑部140可以形成为具有下阶梯142以及布置在下阶梯142的上部的上阶梯144。在此,下阶梯142的外径可以大于上阶梯144的外径。具体地,通孔可以形成在移动式凸缘100的下表面的中央,下阶梯142可以形成在通孔内侧,上阶梯144可以形成在下阶梯142内侧。

36.如图所示,通孔可以形成在移动式凸缘100的下表面120的中央。下阶梯142可以形成在从通孔的内侧向上偏移的位置处,并且可以从移动式凸缘100的下表面120向上突出。上阶梯144可以形成在从下阶梯142的内侧向上偏移的位置处,并且可以从下阶梯142向上突出。即,以这种方式形成多阶梯结构,从而可以通过精密冲裁方法实现能够获得足够强度的形状。

37.此外,在这种情况下,由于移动式凸缘100的最下部阶梯具有平板形状,因此可以容易地固定材料以形成多阶梯结构,并且可以实现轻量化。

38.通常,由于倾斜器的力矩强度最重要的因素是齿的大小和支撑部的厚度(冲缘加工形状,burring shape),因此需要增加齿厚和支撑部的厚度以确保其高强度,同时满足近来对具有细长设计的倾斜器的需求。同时,采用精密冲裁方法时,通过增加材料的厚度可以很容易地达到齿厚,但由于构造方法的限制(冲缘加工形状的容积的缺乏),不可能将支撑部的厚度增加到超出一定厚度。因此,通常使用诸如冷锻方法之类的比较昂贵且复杂的方法。

39.为了解决上述问题,在本发明中,支撑部的外径通过将支撑部增加两阶梯形状来增加,从而增加支撑部的整体厚度(d)并改进其横向支撑。因此,可以在支撑部几乎不变形的情况下提高向齿轮齿传递负载的效果,从而提高整体强度。

40.同时,图3是在从下方观察凸轮400的状态下示出了根据本发明实施方案的车辆倾斜器的凸轮400的示意图。凸轮400布置在移动式凸缘100的安置空间中,其内表面与支撑部接触。此外,凸轮400具有对应的阶梯440,其配置为与支撑部140的多阶梯结构对应并形成于凸轮400的内表面。即,如图所示,凸轮400的内下阶梯的一部分是凹进的,从而形成对应的阶梯440。

41.凸轮400可以包括对应的阶梯440,所述对应的阶梯440通过使凸轮400的内表面的与支撑部140接触的下部凹进而形成。在此,凸轮400的对应的阶梯440的侧表面442可以从凸轮400的内阶梯444径向向外偏移。此外,凸轮400的对应的阶梯440的侧表面442和凸轮400的内阶梯444可以分别面向支撑部140的多阶梯结构的侧表面。

42.即,如图4所示,凸轮400的对应的阶梯440的侧表面442和凸轮400的内阶梯444面向支撑部140的多阶梯结构的相应侧表面,这样,凸轮400和支撑部140在两个点处处于稳定的表面接触,从而从根本上防止相关技术中发生的变形。因此,可以先发制人地防止由于点接触而引起的缺陷、噪音和强度降低。

43.此外,在这种结构的情况下,即使某些数值不准确或发生变形,也总是保持凸轮400的对应的阶梯440的侧表面442与支撑部140的下阶梯142之间的面接触以及凸轮400的内阶梯444与支撑部140的上阶梯144之间的面接触中的至少一个。因此,可靠地确保强度,操作平稳,并且增加耐用性。

44.同时,在凸轮400的对应的阶梯440的侧表面442与支撑部140的下阶梯142之间或凸轮400的内阶梯444与支撑部140的上阶梯144之间可以进一步布置有偏心环。

45.此外,在本发明应用到倾斜器的情况下,设置有齿盘300。齿盘300布置在移动式凸缘100的安置空间中,并围绕凸轮400的外侧。此外,齿盘300具有沿着其外圆周表面形成的外齿轮310,并被凸轮400偏心挤压,使得外齿轮310与移动式凸缘100的内齿轮110啮合。轴承200设置在凸轮400和齿盘300之间,输入装置500插入到轴承200中。在此,当输入装置500旋转时,凸轮400在一个旋转方向上被挤压从而导致偏心旋转。在正常情况下,当一对凸轮被弹簧600打开时,会产生制动力。这些组件最终由保持器700和罩800覆盖和保护。

46.本发明提供一种车辆倾斜器,其配置为在移动式凸缘的支撑凸轮的支撑部中形成多阶梯结构,并且通过相对简单的工艺在与支撑部对应的凸轮中形成与支撑部的多阶梯结构对应的阶梯结构。因此,在增加倾斜器强度的同时,减轻倾斜器的重量,并且将倾斜器形成为紧凑的尺寸,从而降低制造成本。

47.从上面的描述可以明显看出,根据本发明的车辆倾斜器,多阶梯结构形成在移动

式凸缘的配置为支撑凸轮的支撑部中,并且通过相对简单的工艺在与支撑部对应的凸轮中形成与支撑部的多阶梯结构对应的阶梯结构,从而增加倾斜器的强度,减轻倾斜器的重量,将倾斜器形成为紧凑的尺寸,并降低制造成本。

48.尽管出于说明的目的已公开了本发明的优选实施例,但是本领域一般技术人员应当理解,各种修改、增加和删减是可能的,并不脱离所附权利要求中所公开的本发明的范围和精神。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1