一种轴承装配柔性生产线

1.本发明涉及机器人自动化装配技术领域,尤其涉及一种轴承装配柔性生产线。

背景技术:

2.轴承是当代机械设备中一种重要零部件,一般由外圈、内圈、钢珠和保持架组成,现有技术中,例如中国专利文献cn201410547121.8公开的一种关节轴承装配自动生产线包括集储料、内外圈测量、开缝、合套、游隙检测、激光打标、清洗、涂油和包装为一体,各设备前后顺次设置,解决现有关节轴承装配时自动化程度低、装配效率低的问题,中国专利文献cn202110359101.8公开的一种轴承自动化装配装置包括回转单元以及围绕回转单元布置的第一上料单元、第二上料单元、第三上料单元、第四上料单元、第五上料单元、出料单元,完成自动化装配,中国专利文献cn202011307013.5公开的一种轴承自动化装配教学生产线包括灌珠模块、合套模块、行走轴模块、分珠模块、铆压模块,通过工业机器人装配过程中应用自动化生产线,可实现深沟球轴承的自动化装配、轴承铆压、视觉检测、自动上下料,但是,以上现有轴承装配生产线均采用专机,一专机只能进行一种固定型号轴承生产,不能满足小批量多型号的同时生产需求,新增一种型号的轴承装配需要大量的设备和资金投入,且轴承装配只能根据预先设定进行,当一种原材料出现短缺或者生产计划出现改变,设备只能停止运行,由此,还不足以满足更高的实用性需求。

技术实现要素:

3.有鉴于此,本发明的目的在于提出一种轴承装配柔性生产线,以解决专机只能进行一种固定型号轴承生产,不能满足小批量多型号的同时生产需求的问题。

4.基于上述目的,本发明提供了一种轴承装配柔性生产线,包括用于储存原料的原材料立体库、用于存放轴承成品的成品立体库、用于在原材料立体库取出原材料托盘的堆垛机、用于钢珠灌输的灌珠器、用于轴承内圈、外圈与钢珠合套装配的定型器、用于合套后轴承内钢珠等分与上保持架的安装的分珠器、用于分珠后轴承与下保持架铆压的铆压机,其特征在于,还包括:

5.轴承装配台,轴承装配台排列布设有若干个,各轴承装配台上均集成设置有灌珠器、定型器、分珠器,灌珠器顶端设有钢珠下料机构,用于不同型号大小的钢珠自动逐次下料;

6.运输组件,运输组件设有若干个,用于将原材料立体库取出的原材料托盘运输至闲置的轴承装配台上装配。

7.优选地,轴承装配台前侧设有料盘传送带。

8.优选地,原材料立体库前侧设有原料输送带。

9.优选地,运输组件包括多个传送带复合agv,传送带复合agv顶端设有用于传送原材料托盘的传送带。

10.优选地,运输组件还包括机械臂复合agv,机械臂复合agv顶端设有多自由度的协

作机械臂,协作机械臂末端装设有电磁吸盘,得电产生电磁吸附,用于抓取包装好的轴承。

11.优选地,轴承装配台上设有转运机械手和操作机械手,转运机械手和操作机械手末端装设有电磁夹爪,用于多型号轴承的抓取定位装配。

12.优选地,钢珠下料机构包括设于灌珠器顶端的料斗,料斗底部连接有料筒,料筒内立设有挡柱,挡柱外侧与料筒内侧之间形成环形的间隙,间隙内螺旋绕设有多条旋转滑道,旋转滑道底端开设有漏孔,由上至下的漏孔孔径依次减小,以供不同型号大小的钢珠自动逐次下料。

13.优选地,各旋转滑道顶端为位于料斗与料筒的连接处环形开口,各环形开口之间设有隔板,各环形开口的宽度与各旋转滑道的漏孔孔径对应一致。

14.优选地,旋转滑道尾端设有电磁阀门,用于控制相应数量的钢珠下料。

15.优选地,灌珠器上设有用于带动料筒振动下料的振动器。

16.本发明的有益效果:通过各轴承装配台上均集成设置有灌珠器、定型器、分珠器,同时灌珠器顶端设有钢珠下料机构,用于不同型号大小的钢珠自动逐次下料,若干个运输组件,待发出轴承装配指令,呼叫空闲的运输组件至原材料立体库前,利用堆垛机将原材料立体库取出的原材料托盘运输至闲置的轴承装配台上,经由定型器组装内圈外圈,灌珠器根据订单对轴承进行相应型号钢珠灌装,完成此项操作后送至分珠器进行分珠并放置安装保持架,装配完成的轴承由运输组件搬运至铆压机内铆压处理,并最终放置于成品立体库上,完成轴承的柔性装配,同时进行不同型号的轴承产品的同时生产工作。

附图说明

17.为了更清楚地说明本发明或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

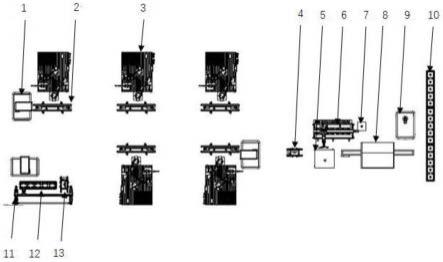

18.图1为本发明的整体俯视结构示意图;

19.图2为本发明的轴承装配台的俯视结构示意图;

20.图3为本发明的原材料立体库和传送带复合agv的立体结构示意图;

21.图4为本发明的轴承装配台的立体结构示意图;

22.图5为本发明的铆压机的立体结构示意图;

23.图6为本发明的机械臂复合agv和成品立体库的立体结构示意图;

24.图7为本发明的钢珠下料机构的结构示意图;

25.图8为本发明的钢珠下料机构的俯视图。

26.图中标记为:

27.1、传送带复合agv;2、料盘传送带;3、轴承装配台;301、示教器;302、显示屏;303、分珠器;304、转运机械手;305、定型器;306、灌珠器;307、操作机械手;308、控制板;4、铆压传送带;5、铆压机;6、七轴机械手;7、废品库;8、打包机;9、机械臂复合agv;10、成品立体库;11、堆垛机;12、原材料立体库;13、原料输送带;14、钢珠下料机构;141、料斗;142、料筒;143、挡柱;144、旋转滑道;145、漏孔;146、环形开口;147、隔板;148、振动器。

具体实施方式

28.为使本发明的目的、技术方案和优点更加清楚明白,以下结合具体实施例,对本发明进一步详细说明。

29.需要说明的是,除非另外定义,本发明使用的技术术语或者科学术语应当为本发明所属领域内具有一般技能的人士所理解的通常意义。本发明中使用的“第一”、“第二”以及类似的词语并不表示任何顺序、数量或者重要性,而只是用来区分不同的组成部分。“包括”或者“包含”等类似的词语意指出现该词前面的元件或者物件涵盖出现在该词后面列举的元件或者物件及其等同,而不排除其他元件或者物件。“连接”或者“相连”等类似的词语并非限定于物理的或者机械的连接,而是可以包括电性的连接,不管是直接的还是间接的。“上”、“下”、“左”、“右”等仅用于表示相对位置关系,当被描述对象的绝对位置改变后,则该相对位置关系也可能相应地改变。

30.如图1至图8所示,一种轴承装配柔性生产线,包括用于储存原料的原材料立体库12、用于存放轴承成品的成品立体库10、用于在原材料立体库12取出原材料托盘的堆垛机11、用于钢珠灌输的灌珠器306、用于轴承内圈、外圈与钢珠合套装配的定型器305、用于合套后轴承内钢珠等分与上保持架的安装的分珠器303、用于分珠后轴承与下保持架铆压的铆压机5,还包括轴承装配台3,轴承装配台3排列布设有若干个,各轴承装配台3上均集成设置有灌珠器306、定型器305、分珠器303,灌珠器306顶端设有钢珠下料机构14,用于不同型号大小的钢珠自动逐次下料,运输组件,运输组件设有若干个,用于将原材料立体库12取出的原材料托盘运输至闲置的轴承装配台3上装配。

31.本发明基于现有的轴承自动化装配教学生产线,包括用于储存原料的原材料立体库12、用于存放轴承成品的成品立体库10、用于在原材料立体库12取出原材料托盘的堆垛机11、用于钢珠灌输的灌珠器306、用于轴承内圈、外圈与钢珠合套装配的定型器305、用于合套后轴承内钢珠等分与上保持架的安装的分珠器303、用于分珠后轴承与下保持架铆压的铆压机5,特别的,还包括轴承装配台3,轴承装配台3排列布设有若干个,并在各轴承装配台3上均集成设置有灌珠器306、定型器305、分珠器303,同时灌珠器306顶端设有钢珠下料机构14,用于不同型号大小的钢珠自动逐次下料,若干个运输组件,待发出轴承装配指令,呼叫空闲的运输组件至原材料立体库12前,利用堆垛机11将原材料立体库12取出的原材料托盘运输至闲置的轴承装配台3上,经由定型器305组装内圈外圈,灌珠器306根据订单对轴承进行相应型号钢珠灌装,完成此项操作后送至分珠器303进行分珠并放置安装保持架,装配完成的轴承由运输组件搬运至铆压机5内铆压处理,并最终放置于成品立体库10上,完成轴承的柔性装配,同时进行不同型号的轴承产品的同时生产工作。

32.在本发明的实施例中,轴承装配台3前侧设有料盘传送带2。

33.在本发明的实施例中,原材料立体库12前侧设有原料输送带13。

34.在本发明的实施例中,运输组件包括多个传送带复合agv1,传送带复合agv1顶端设有用于传送原材料托盘的传送带,从而依靠堆垛机11将原材料立体库12取出的原材料托盘运输至原料输送带13上,由原料输送带13运输至传送带复合agv1上,再运送至闲置的料盘传送带2上,以进行相应的装配作业,优选的,铆压机5前侧还设有铆压传送带4、七轴机械手6,装配好的轴承由传送带复合agv1运送至铆压传送带4上料,再由七轴机械手6抓取进入铆压机5内铆压。

35.在本发明的实施例中,运输组件还包括机械臂复合agv9,机械臂复合agv9顶端设有多自由度的协作机械臂,协作机械臂末端装设有电磁吸盘,得电产生电磁吸附,用于抓取包装好的轴承,从而搬运打包好的轴承至成品立体库10上放置。

36.在本发明的实施例中,轴承装配台3上设有转运机械手304和操作机械手307,转运机械手304和操作机械手307末端装设有电磁夹爪,用于多型号轴承的抓取定位装配,通过传送带复合agv1将原料经料盘传送带2送至转运机械手304取料处,转运机械手304将零件搬运至定型器305组装内圈外圈后,操作机械手307将部件取至灌珠器306,灌珠器306根据订单对轴承进行相应型号钢珠灌装,完成此项操作后送至分珠器303进行分珠,再由转运机械手304将保持架放置完成,转运机械手304将装配完成的轴承搬运至料盘传送带2,再由料盘传送带2将轴承输送给传送带复合agv1上。

37.在本发明的实施例中,钢珠下料机构14包括设于灌珠器顶端的料斗141,用于混装不同型号大小的钢珠,料斗141底部连接有料筒142,料筒142内轴心位置立设有挡柱143,挡柱143外侧与料筒142内侧之间形成环形的间隙,间隙内螺旋绕设有多条旋转滑道144,每条旋转滑道144底端开设有漏孔145,且由上至下的漏孔145孔径依次减小,以供不同型号大小的钢珠自动逐次下料。

38.在本发明的实施例中,各旋转滑道144顶端为位于料斗141与料筒142的连接处环形开口146,各环形开口146之间设有隔板147,各环形开口146的宽度与各旋转滑道144的漏孔孔径对应一致,从而料斗141内混装的钢珠沿各环形开口146对应向下漏料,即使尺寸小于环形开口146的钢珠落入该旋转滑道144,也会在螺旋向下滑落时,由漏孔145逐次再向下漏料,直至落至对应大小尺寸的旋转滑道144内,实现对应大小尺寸的钢珠由相应旋转滑道144落出装配。

39.在本发明的实施例中,旋转滑道144尾端设有电磁阀门,装配时,对应旋转滑道144尾端处的电磁阀门打开,用于控制相应数量的钢珠下料,再自动合闭。

40.在本发明的实施例中,灌珠器306上设有用于带动料筒142振动下料的振动器148,以进一步利于钢珠的振动下料。

41.具体的,轴承装配台3上还设有示教器301、显示屏302,用于生产显示或教学演示,轴承装配台3上还设有控制板308,用于控制作业参数,铆压机5旁侧还设有用于存放不合格品的废品库7,以及用于打包作业的打包机8。

42.在本发明公开的一种轴承装配柔性生产线中,使用时,通过各轴承装配台3上均集成设置有灌珠器306、定型器305、分珠器303,同时灌珠器306顶端设有钢珠下料机构14,用于不同型号大小的钢珠自动逐次下料,若干个运输组件,待发出轴承装配指令,呼叫空闲的运输组件至原材料立体库12前,利用堆垛机11将原材料立体库12取出的原材料托盘运输至闲置的轴承装配台3上,经由定型器305组装内圈外圈,灌珠器306根据订单对轴承进行相应型号钢珠灌装,完成此项操作后送至分珠器303进行分珠并放置安装保持架,装配完成的轴承由运输组件搬运至铆压机5内铆压处理,并最终放置于成品立体库10上,完成轴承的柔性装配,同时进行不同型号的轴承产品的同时生产工作。

43.所属领域的普通技术人员应当理解:以上任何实施例的讨论仅为示例性的,并非旨在暗示本发明的范围(包括权利要求)被限于这些例子;在本发明的思路下,以上实施例或者不同实施例中的技术特征之间也可以进行组合,步骤可以以任意顺序实现,并存在如

上所述的本发明的不同方面的许多其它变化,为了简明它们没有在细节中提供。

44.本发明旨在涵盖落入所附权利要求的宽泛范围之内的所有这样的替换、修改和变型。因此,凡在本发明的精神和原则之内,所做的任何省略、修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1