一种蓝宝石轴承及其加工工艺的制作方法

1.本发明涉及一种蓝宝石轴承及其加工工艺,属于轴承技术领域。

背景技术:

2.蓝宝石轴承主用于仪器仪表中,是仪器仪表等精密仪器设备的关键元件。仪器仪表轴承承受载荷很小,但要求旋转精度高、灵敏度好、使用寿命长。而蓝宝石具有摩擦数小、硬度高、耐腐蚀、热膨胀系数小、抗压强度高性能,能满足仪器仪表轴承的使用要求。制作蓝宝石轴承的材料主要有刚玉、玛瑙、微晶玻璃等。刚玉即氧化铝,有天然的和人造的。天然刚玉杂质较多,质地不匀,故人造刚玉应用最广。

3.目前,蓝宝石轴承主要包括内圈、外圈、滚动体和保持架,其中,为了保证轴承强度,其外圈通常采用蓝宝石,即单晶氧化铝,而内圈、滚动体和保持架通常采用不锈钢,从而有效降低加工生产该蓝宝石轴承的难度,从而大大节约了成本,但是在实际使用过程中,由于滚动体的材质采用不锈钢,轴承内部的散热效果不佳,在轴承长时间运转后,会导致轴承内部温度过高,一方面容易引起内圈的热应力增大,更易断裂,另一方面滚动体受热膨胀,导致各滚动体中心不一致,高速旋转会转动不畅并发生振动,从而大大影响轴承的使用寿命。

4.因此需要提出一种新的方案来解决这个问题。

技术实现要素:

5.本发明所要解决的技术问题在于:提供一种蓝宝石轴承及其加工工艺,它解决了现有技术中轴承散热效果不佳影响轴承使用寿命的问题。

6.本发明所要解决的技术问题采取以下技术方案来实现:一种蓝宝石轴承,包括内圈、外圈、保持架和若干滚动体,所述内圈顶端外周壁上开设有横截面呈l形的环形嵌槽,所述环形嵌槽内嵌设有散热件,所述散热件包括与环形嵌槽相契合的安装圈,所述安装圈外周壁上倾斜设置有若干风叶,若干所述风叶沿安装圈外周壁的圆周方向等间距分布,所述安装圈上还设置有若干加固件。

7.通过采用上述技术方案,由于在内圈顶端的环形嵌槽内设置有散热件,散热件包括安装圈和若干倾斜设置在安装圈外壁上的风叶,使得当该轴承在设备上装配完成后,当设备运作时,内圈开始转动,带动风叶随之环绕内圈的轴心旋转,从而使得轴承内部产生负压,外界空气能自内圈没有风叶的一端流入再自有风叶的一端流出,从而与轴承内部进行热交换,进而使得轴承内部的热量便于散发,大大提高了轴承的散热效果,保证了轴承能顺畅转动,从而延长了轴承的使用寿命。

8.本发明进一步设置为:所述安装圈外周壁上设置有若干凸块,所述内圈顶端开设有若干用于凸块卡入的凹槽,所述加固件为螺纹连接在凸块上的紧固螺钉,所述凹槽内壁上开设有与紧固螺钉相匹配的螺纹孔。

9.通过采用上述技术方案,由于安装圈外周壁上设置有若干凸块,内圈顶端开设有

若干凹槽,加固件为螺纹连接在凸块上的紧固螺钉,使得在安装安装圈时,只需将安装圈卡入环形嵌槽内,同时使得凸块卡入凹槽内部,使得紧固螺钉与螺纹孔对准,再转动紧固螺钉,使得紧固螺钉旋入螺纹孔内即可,操作方便,且通过紧固螺钉与螺纹孔配合后对安装圈的限位,使得安装圈无法脱离环形嵌槽,连接稳定。

10.本发明进一步设置为:所述外圈由单晶氧化铝材料制成,所述内圈、保持架和滚动体均由9cr18mo不锈钢材料制成。

11.通过采用上述技术方案,由于外圈由单晶氧化铝材料,即蓝宝石制成,内圈、保持架和滚动体均由9cr18mo不锈钢材料制成,蓝宝石为六方晶格结构,化学性质和物理性质稳定,硬度高,并且具有很好的耐磨和抗风蚀的特点,从而使得外圈硬度较高,且耐磨效果出色,同时9cr18mo不锈钢具有强度和硬度较高,耐腐蚀性出色的特点,从而大大提高了轴承的强度,使得轴承不易破裂,且使得轴承耐腐蚀性出色,不易生锈,大大延长了轴承的使用寿命。

12.一种蓝宝石轴承的加工工艺,用于加工蓝宝石轴承,包括如下步骤:

13.步骤一、零件准备,购置若干不锈钢内圈毛坯、滚动体毛坯和保持架,通过焰熔法合成若干单晶氧化铝,利用干法压制法,将若干单晶氧化铝填充至液压机的金属模具中并加压,脱模后得到外圈毛坯;

14.步骤二、零件加工,分别通过端面磨床、外圆磨床、内圆磨床、倒角机、沟道磨床、沟道超精机以及抛光机对外圈毛坯和内圈毛坯进行加工,得到成形的外圈和内圈,通过超精研机对滚动体毛坯进行加工,得到成形的滚动体;

15.步骤三、散热件制作,购置若干环形铁圈、风叶和紧固螺钉,在铣床上对环形铁圈的一个端面进行磨削,使其形成安装圈和凸块,在安装圈外周壁上焊接风叶,并对焊缝处打磨抛光,使用钻孔机和攻丝机对凸块处进行钻孔和攻丝,清洗后拧入紧固螺钉;

16.步骤四、内圈加工,使用铣床对内圈端面进行磨削,使其端面形成环形嵌槽和凹槽,随后通过打孔攻丝一体机对其端面进行打孔和攻丝,使环形嵌槽内壁上具有螺纹孔;

17.步骤五、蓝宝石轴承组装,将若干滚动体装配至内圈与外圈之间,随后在滚动体两面放入保持架对滚动体进行限位,随后人工将安装圈置于内圈上方,使紧固螺钉与螺纹孔对准,装入安装圈,并转动紧固螺钉使紧固螺钉与螺纹孔啮合,从而完成蓝宝石轴承的组装;

18.步骤六、检验、出库。

19.本发明进一步设置为:所述打孔攻丝一体机包括机台、上料机构、夹持机构、打孔攻丝机构和下料机构,所述打孔攻丝机构包括两个固定在机台两侧的支撑台,两个所述支撑台之间沿竖直方向滑动连接有支撑板,所述支撑板内部沿长度方向设置分别设置有打孔组件和攻丝组件,所述打孔组件和攻丝组件能沿支撑板的长度方向同步运动,所述支撑台顶部设置有用于驱动支撑板滑动的气缸一,所述气缸一的活塞杆伸入支撑台内部并与支撑板顶端相连,所述支撑板内部设置有用于驱动打孔组件和攻丝组件同步运动的驱动组件。

20.通过采用上述技术方案,由于打孔攻丝一体机包括机台、上料机构、夹持机构、打孔攻丝机构和下料机构,使得在对内圈加工时,先通过上料机构输送内圈,在将内圈运输到机台上方后,通过夹持机构对内圈进行夹持固定,随后启动打孔组件,通过气缸一驱动支撑板向下滑动,使得打孔组件逐渐靠近内圈并在其表面打孔,再通过气缸一驱动打孔组件向

上脱离内圈,随后通过驱动组件驱动打孔组件和攻丝组件同步运动,使得攻丝组件能位于内圈正方上,再通过气缸一驱动支撑板向下滑动,使得攻丝组件能对打孔组件所加工出来的孔进行攻丝,随后再通过气缸一驱动支撑板上升,使得攻丝组件脱离内圈,再撤销夹持机构对内圈的夹持效果,通过下料机构使得内圈能脱离机台,从而完成了内圈的加工操作,操作方便快捷。

21.本发明进一步设置为:所述驱动组件包括转动连接在支撑板内部的螺杆,所述支撑板外侧套设有两个固定座,两个所述固定座内部均设置有与螺杆螺纹连接的连接套,两个所述固定座分别与打孔组件和攻丝组件相固定,一个所述支撑台外壁上沿竖直方向滑动连接有电机一,所述电机一的输出轴伸入支撑台内部并与螺杆相连。

22.通过采用上述技术方案,由于驱动组件包括转动连接在支撑板内部的螺杆,支撑板上滑动有两个固定座,且固定座通过其内部的连接套与螺杆螺纹连接,两个固定座分别于打孔组件和攻丝组件相固定,使得当需要驱动打孔组件和攻丝组件同步运动时,只需启动电机一,使得电机一能带动螺杆转动,由于固定座套设在支撑板外部,从而通过固定座对连接套的限位,使得连接套无法随着螺杆一同转动,只能沿着螺杆的长度方向进行轴向运动,从而带动打孔组件和攻丝组件同步运动,进而实现了驱动组件对打孔组件和攻丝组件的同步驱动效果。

23.本发明进一步设置为:所述打孔组件和攻丝组件均包括内部中空的底座,所述底座顶部分别设置有电机二和电机三,所述底座内部转动连接有转筒,所述转筒底部固定有转套,所述转筒内部设置有转轴一,所述电机二的输出端伸入转筒内部并与转轴一相连,所述转轴一底端设置有齿轮一,所述转套内部转动连接有若干转轴二,所述转轴二顶端设置有与齿轮一相啮合的齿轮二,所述打孔组件的转轴二底端设置有钻头,所述攻丝组件的转轴二底端设置有攻丝锥头,所述转筒外周壁上设置有齿轮三,所述电机三的输出端伸入底座内部并设置有与齿轮三相啮合的齿轮四。

24.通过采用上述技术方案,由于打孔组件和攻丝组件均包括底座,底座顶部分别设置有与转筒内部转轴一相连的电机二和与转筒外壁上齿轮三相啮合的齿轮四,使得在打孔组件和攻丝组件具体工作时,先启动电机二,使得电机二能带动转轴一转动,由于转轴一底部设置有齿轮一,在转套内部还转动连接有若干转轴二,若干转轴二顶端均设置有与齿轮一相啮合的齿轮二,其中,若干转轴二的设置使得打孔组件和攻丝组件能一次性在内圈表面加工若干孔,大大提高了工作效率,而由于齿轮二与齿轮一相啮合,使得在转轴一转动时,转轴二随之转动并带动其底部设置的钻头或攻丝锥头旋转加工,且电机三的设置使得当一处加工完成后,提升支撑板并启动电机三,使得转筒能随之旋转,从而带动转轴二环绕转筒轴心处旋转变换位置,再下放支撑板并启动电机二,使得钻头或攻丝锥头能在内圈的不同位置加工,从而增加了打孔组件和攻丝组件能加工的孔的数量,且操作方便。

25.本发明进一步设置为:所述夹持机构包括固定在机台表面的滑轨,所述滑轨顶面两侧均固定有气缸二,两个所述气缸二相对设置且活塞杆处均固定有滑动在滑轨上的推块,所述推块一侧设置有夹块,所述夹块侧壁上开设有呈半圆形的夹持槽,所述夹持槽内壁上设置有与内圈沟道相契合的凸环。

26.通过采用上述技术方案,由于夹持机构包括滑轨,滑轨两侧滑动有两个由气缸二驱动的推块,推块一侧设置有夹块,夹块上开设有夹持槽且夹持槽内设置有凸环,使得当需

要夹持内圈时,只需启动气缸二,两个气缸二的活塞杆分别带动两个推块相互靠近,从而使得夹块能朝内圈靠近并最终使得内圈卡入夹持槽内,凸环卡入内圈的沟道中,从而通过凸环对内圈的限位,使得内圈无法轴向运动,从而有效保证了内圈的平稳加工。

27.本发明进一步设置为:所述上料机构包括传送带一和设置在机台底部的上料筒,所述上料筒靠近传送带一的一端外壁上开设有上料口,所述上料口处设置倾斜设置两块挡板,两块所述挡板之间沿挡板的长度方向转动连接有若干上料滚筒,所述上料筒内部转动连接有丝杆,所述丝杆外周壁上螺纹连接有上料推套,所述上料推套外周壁上设置有滑块,所述上料筒内周壁上沿轴向开设有用于滑块卡入的滑槽,所述机台和滑轨上对应上料筒位置均开设有上料通道,所述丝杆底端设置有锥齿轮一,所述机台下方设置有电机四,所述电机四的输出端设置有与锥齿轮一相啮合的锥齿轮二。

28.通过采用上述技术方案,由于上料机构包括传送带一和上料筒,上料筒上开设有上料口,使得在上料过程中,先将内圈放置在传送带一上,随着传送带一的传送,使得内圈能逐步运动至上料口处,且由于上料口处倾斜设置有两块挡板,两块挡板之间设置有若干上料滚筒,使得在内圈自传送带一落下后能落到上料滚筒上,并随着上料滚筒的滚动滑落进上料口并最终落入上料推套顶面,随后启动位于机台下方的电机四,电机四的输出端通过锥齿轮二与丝杆底端的锥齿轮一啮合,当电机四启动时,锥齿轮二随之转动,从而带动锥齿轮一转动并使得丝杆发生转动,由于上料推套螺纹连接在丝杆外部,且上料推套外壁上设置有滑块,上料筒内壁开设有滑槽,通过滑槽对滑块的限位,使得上料推套无法随着丝杆一同发生旋转,只能沿着上料筒的轴向进行运动,从而带动内圈向上抬升并使得内圈最终穿过开设于机台和滑轨上的上料通道,使得上料推套顶面与滑轨顶面平齐,即可完成内圈的上料过程,操作方便,在内圈加工完成后,再启动电机四使锥齿轮二反向旋转,从而带动上料推套回退进上料筒内。

29.本发明进一步设置为:所述下料机构包括传送带二和设置在机台顶面上的推料箱,所述推料箱内滑动连接有推板,所述推板与推料箱内壁之间固定有若干弹性件,所述推板两侧均开设有倾斜面,所述夹块靠近推板的一侧开设有与倾斜面相匹配的导向斜面,所述滑轨远离推料箱的一侧倾斜设置有下料轨道,且所述下料轨道位于传送带二上方。

30.通过采用上述技术方案,由于下料机构包括传送带二和推料箱,推料箱内滑动有推板,推板与推料箱内壁之间固定有若干弹性件,且推板两侧均开设有倾斜面,使得在夹块夹持内圈的过程中,弹性件呈自然状态,推板远离推料箱的一端位于滑轨上,在两块夹块相互靠近的过程中,夹块两侧的导向斜面对逐渐抵压推板的倾斜面,使得夹块能在倾斜面处对推板施加回退进推料箱的压力,从而使得推板逐渐回退,弹性件受力压缩并产生恢复原状的弹力,从而使得推板能将上料通道打开,在内圈凸出滑轨表面后,夹块能顺利夹持内圈,而在内圈加工完成后,气缸二的活塞杆回退,夹块不再对推板施加压力,从而使得弹性件恢复原状并对推板施加弹力,使得推板朝内圈的方向弹出,从而使得内圈能在推板的推力作用下落入下料轨道上并沿着倾斜的下料轨道落入传送带二上方,随着传送带二运输,从而完成了内圈的下料操作。

31.本发明的有益效果是:

32.1、由于在内圈顶端的环形嵌槽内设置有散热件,散热件包括安装圈和若干倾斜设置在安装圈外壁上的风叶,使得当该轴承在设备上装配完成后,当设备运作时,内圈开始转

动,带动风叶随之环绕内圈的轴心旋转,从而使得轴承内部产生负压,外界空气能自内圈没有风叶的一端流入再自有风叶的一端流出,从而与轴承内部进行热交换,进而使得轴承内部的热量便于散发,大大提高了轴承的散热效果,保证了轴承能顺畅转动,从而延长了轴承的使用寿命;

33.2、由于打孔攻丝一体机包括机台、上料机构、夹持机构、打孔攻丝机构和下料机构,使得在对内圈加工时,先通过上料机构输送内圈,在将内圈运输到机台上方后,通过夹持机构对内圈进行夹持固定,随后启动打孔组件,通过气缸一驱动支撑板向下滑动,使得打孔组件逐渐靠近内圈并在其表面打孔,再通过气缸一驱动打孔组件向上脱离内圈,随后通过驱动组件驱动打孔组件和攻丝组件同步运动,使得攻丝组件能位于内圈正方上,再通过气缸一驱动支撑板向下滑动,使得攻丝组件能对打孔组件所加工出来的孔进行攻丝,随后再通过气缸一驱动支撑板上升,使得攻丝组件脱离内圈,再撤销夹持机构对内圈的夹持效果,通过下料机构使得内圈能脱离机台,从而完成了内圈的加工操作,操作方便快捷。

附图说明

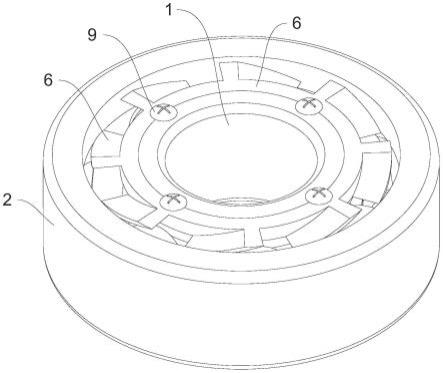

34.图1为本发明的结构示意图一;

35.图2为本发明的结构示意图二;

36.图3为本发明中打孔攻丝一体机的结构示意图;

37.图4为本发明中打孔攻丝机构的局部剖视图;

38.图5为图4中a处的放大结构示意图;

39.图6为本发明中夹持机构和下料机构的结构示意图;

40.图7为图6中b处的放大结构示意图;

41.图8为本发明中上料机构的局部剖视图;

42.图9为图8中c处的放大结构示意图。

43.图中:1、内圈;2、外圈;3、保持架;4、滚动体;5、环形嵌槽;6、安装圈;6、风叶;7、凸块;8、凹槽;9、紧固螺钉;10、螺纹孔;11、机台;12、支撑台;13、支撑板;14、气缸一;15、螺杆;16、固定座;17、连接套;18、电机一;19、底座;20、电机二;21、电机三;22、转筒;23、转套;24、转轴一;25、齿轮一;26、转轴二;27、齿轮二;28、钻头;29、攻丝锥头;30、齿轮三;31、齿轮四;32、滑轨;33、气缸二;34、推块;35、夹块;36、夹持槽;37、凸环;38、上料筒;39、上料口;40、挡板;41、上料滚筒;42、丝杆;43、上料推套;44、滑块;45、滑槽;46、上料通道;47、锥齿轮一;48、锥齿轮二;49、电机四;50、推料箱;51、推板;52、弹性件;53、倾斜面;54、导向斜面;55、下料轨道;56、传送带一;57、传送带二。

具体实施方式

44.为了对本发明的技术手段、创作特征、达成目的与功效易于明白了解,下面结合具体图示,进一步阐述本发明。

45.如图1至图2所示,一种蓝宝石轴承,包括内圈1、外圈2、保持架3和若干滚动体4,其中外圈2由单晶氧化铝材料制成,内圈1、保持架3和滚动体4均由9cr18mo不锈钢材料制成,内圈1顶端外周壁上开设有横截面呈l形的环形嵌槽5,环形嵌槽5内嵌设有散热件,散热件包括与环形嵌槽5相契合的安装圈6,安装圈6外周壁上倾斜设置有若干风叶6,若干风叶6沿

安装圈6外周壁的圆周方向等间距分布,安装圈6外周壁上设置有若干凸块7,内圈1顶端开设有若干用于凸块7卡入的凹槽8,凸块7上还设置有若干加固件,加固件为螺纹连接在凸块7上的紧固螺钉9,凹槽8内壁上开设有与紧固螺钉9相匹配的螺纹孔10。

46.由于在内圈1顶端的环形嵌槽5内设置有散热件,散热件包括安装圈6和若干倾斜设置在安装圈6外壁上的风叶6,使得当该轴承在设备上装配完成后,当设备运作时,内圈1开始转动,带动风叶6随之环绕内圈1的轴心旋转,从而使得轴承内部产生负压,外界空气能自内圈1没有风叶6的一端流入再自有风叶6的一端流出,从而与轴承内部进行热交换,进而使得轴承内部的热量便于散发,大大提高了轴承的散热效果,保证了轴承能顺畅转动,从而延长了轴承的使用寿命。

47.由于安装圈6外周壁上设置有若干凸块7,内圈1顶端开设有若干凹槽8,加固件为螺纹连接在凸块7上的紧固螺钉9,使得在安装安装圈6时,只需将安装圈6卡入环形嵌槽5内,同时使得凸块7卡入凹槽8内部,使得紧固螺钉9与螺纹孔10对准,再转动紧固螺钉9,使得紧固螺钉9旋入螺纹孔10内即可,操作方便,且通过紧固螺钉9与螺纹孔10配合后对安装圈6的限位,使得安装圈6无法脱离环形嵌槽5,连接稳定。

48.由于外圈2由单晶氧化铝材料,即蓝宝石制成,内圈1、保持架3和滚动体4均由9cr18mo不锈钢材料制成,蓝宝石为六方晶格结构,化学性质和物理性质稳定,硬度高,并且具有很好的耐磨和抗风蚀的特点,从而使得外圈2硬度较高,且耐磨效果出色,同时9cr18mo不锈钢具有强度和硬度较高,耐腐蚀性出色的特点,从而大大提高了轴承的强度,使得轴承不易破裂,且使得轴承耐腐蚀性出色,不易生锈,大大延长了轴承的使用寿命。

49.一种蓝宝石轴承的加工工艺,用于加工蓝宝石轴承,包括如下步骤:

50.步骤一、零件准备,购置若干不锈钢内圈1毛坯、滚动体4毛坯和保持架3,通过焰熔法合成若干单晶氧化铝,利用干法压制法,将若干单晶氧化铝填充至液压机的金属模具中并加压,脱模后得到外圈2毛坯;

51.步骤二、零件加工,分别通过端面磨床、外圆磨床、内圆磨床、倒角机、沟道磨床、沟道超精机以及抛光机对外圈2毛坯和内圈1毛坯进行加工,得到成形的外圈2和内圈1,通过超精研机对滚动体4毛坯进行加工,得到成形的滚动体4;

52.步骤三、散热件制作,购置若干环形铁圈、风叶6和紧固螺钉9,在铣床上对环形铁圈的一个端面进行磨削,使其形成安装圈6和凸块7,在安装圈6外周壁上焊接风叶6,并对焊缝处打磨抛光,使用钻孔机和攻丝机对凸块7处进行钻孔和攻丝,清洗后拧入紧固螺钉9;

53.步骤四、内圈1加工,使用铣床对内圈1端面进行磨削,使其端面形成环形嵌槽5和凹槽8,随后通过打孔攻丝一体机对其端面进行打孔和攻丝,使环形嵌槽5内壁上具有螺纹孔10;

54.步骤五、蓝宝石轴承组装,将若干滚动体4装配至内圈1与外圈2之间,随后在滚动体4两面放入保持架3对滚动体4进行限位,随后人工将安装圈6置于内圈1上方,使紧固螺钉9与螺纹孔10对准,装入安装圈6,并转动紧固螺钉9使紧固螺钉9与螺纹孔10啮合,从而完成蓝宝石轴承的组装;

55.步骤六、检验、出库。

56.如图3至图9所示,打孔攻丝一体机包括机台11、上料机构、夹持机构、打孔攻丝机构和下料机构。

57.如图3至图5所示,打孔攻丝机构包括两个固定在机台11两侧的支撑台12,两个支撑台12之间沿竖直方向滑动连接有支撑板13,支撑板13内部沿长度方向设置分别设置有打孔组件和攻丝组件,打孔组件和攻丝组件能沿支撑板13的长度方向同步运动,支撑台12顶部设置有用于驱动支撑板13滑动的气缸一14,气缸一14的活塞杆伸入支撑台12内部并与支撑板13顶端相连,支撑板13内部设置有用于驱动打孔组件和攻丝组件同步运动的驱动组件,驱动组件包括转动连接在支撑板13内部的螺杆15,支撑板13外侧套设有两个固定座16,两个固定座16内部均设置有与螺杆15螺纹连接的连接套17,两个固定座16分别与打孔组件和攻丝组件相固定,一个支撑台12外壁上沿竖直方向滑动连接有电机一18,电机一18的输出轴伸入支撑台12内部并与螺杆15相连,打孔组件和攻丝组件均包括内部中空的底座19,底座19与固定座16相连,底座19顶部分别设置有电机二20和电机三21,底座19内部转动连接有转筒22,转筒22底部固定有转套23,转筒22内部设置有转轴一24,电机二20的输出端伸入转筒22内部并与转轴一24相连,转轴一24底端设置有齿轮一25,转套23内部转动连接有若干转轴二26,转轴二26顶端设置有与齿轮一25相啮合的齿轮二27,打孔组件的转轴二26底端设置有钻头28,攻丝组件的转轴二26底端设置有攻丝锥头29,转筒22外周壁上设置有齿轮三30,电机三21的输出端伸入底座19内部并设置有与齿轮三30相啮合的齿轮四31。

58.如图6和图7所示,夹持机构包括固定在机台11表面的滑轨32,滑轨32顶面两侧均固定有气缸二33,两个气缸二33相对设置且活塞杆处均固定有滑动在滑轨32上的推块34,推块34一侧设置有夹块35,夹块35侧壁上开设有呈半圆形的夹持槽36,夹持槽36内壁上设置有与内圈1沟道相契合的凸环37,下料机构包括传送带二57和设置在机台11顶面上的推料箱50,推料箱50内滑动连接有推板51,推板51与推料箱50内壁之间固定有若干弹性件52,推板51两侧均开设有倾斜面53,夹块35靠近推板51的一侧开设有与倾斜面53相匹配的导向斜面54,滑轨32远离推料箱50的一侧倾斜设置有下料轨道55,且下料轨道55位于传送带二57上方。

59.如图8和图9所示,上料机构包括传送带一56和设置在机台11底部的上料筒38,上料筒38靠近传送带一56的一端外壁上开设有上料口39,上料口39处设置倾斜设置两块挡板40,两块挡板40之间沿挡板40的长度方向转动连接有若干上料滚筒41,上料筒38内部转动连接有丝杆42,丝杆42外周壁上螺纹连接有上料推套43,上料推套43外周壁上设置有滑块44,上料筒38内周壁上沿轴向开设有用于滑块44卡入的滑槽45,机台11和滑轨32上对应上料筒38位置均开设有上料通道46,丝杆42底端设置有锥齿轮一47,机台11下方设置有电机四49,电机四49的输出端设置有与锥齿轮一47相啮合的锥齿轮二48。

60.由于打孔攻丝一体机包括机台11、上料机构、夹持机构、打孔攻丝机构和下料机构,使得在对内圈1加工时,先通过上料机构输送内圈1,在将内圈1运输到机台11上方后,通过夹持机构对内圈1进行夹持固定,随后启动打孔组件,通过气缸一14驱动支撑板13向下滑动,使得打孔组件逐渐靠近内圈1并在其表面打孔,再通过气缸一14驱动打孔组件向上脱离内圈1,随后通过驱动组件驱动打孔组件和攻丝组件同步运动,使得攻丝组件能位于内圈1正方上,再通过气缸一14驱动支撑板13向下滑动,使得攻丝组件能对打孔组件所加工出来的孔进行攻丝,随后再通过气缸一14驱动支撑板13上升,使得攻丝组件脱离内圈1,再撤销夹持机构对内圈1的夹持效果,通过下料机构使得内圈1能脱离机台11,从而完成了内圈1的加工操作,操作方便快捷。

61.由于驱动组件包括转动连接在支撑板13内部的螺杆15,支撑板13上滑动有两个固定座16,且固定座16通过其内部的连接套17与螺杆15螺纹连接,两个固定座16分别于打孔组件和攻丝组件相固定,使得当需要驱动打孔组件和攻丝组件同步运动时,只需启动电机一18,使得电机一18能带动螺杆15转动,由于固定座16套设在支撑板13外部,从而通过固定座16对连接套17的限位,使得连接套17无法随着螺杆15一同转动,只能沿着螺杆15的长度方向进行轴向运动,从而带动打孔组件和攻丝组件同步运动,进而实现了驱动组件对打孔组件和攻丝组件的同步驱动效果。

62.由于打孔组件和攻丝组件均包括底座19,底座19顶部分别设置有与转筒22内部转轴一24相连的电机二20和与转筒22外壁上齿轮三30相啮合的齿轮四31,使得在打孔组件和攻丝组件具体工作时,先启动电机二20,使得电机二20能带动转轴一24转动,由于转轴一24底部设置有齿轮一25,在转套23内部还转动连接有若干转轴二26,若干转轴二26顶端均设置有与齿轮一25相啮合的齿轮二27,其中,若干转轴二26的设置使得打孔组件和攻丝组件能一次性在内圈1表面加工若干孔,大大提高了工作效率,而由于齿轮二27与齿轮一25相啮合,使得在转轴一24转动时,转轴二26随之转动并带动其底部设置的钻头28或攻丝锥头29旋转加工,且电机三21的设置使得当一处加工完成后,提升支撑板13并启动电机三21,使得转筒22能随之旋转,从而带动转轴二26环绕转筒22轴心处旋转变换位置,再下放支撑板13并启动电机二20,使得钻头28或攻丝锥头29能在内圈1的不同位置加工,从而增加了打孔组件和攻丝组件能加工的孔的数量,且操作方便。

63.由于夹持机构包括滑轨32,滑轨32两侧滑动有两个由气缸二33驱动的推块34,推块34一侧设置有夹块35,夹块35上开设有夹持槽36且夹持槽36内设置有凸环37,使得当需要夹持内圈1时,只需启动气缸二33,两个气缸二33的活塞杆分别带动两个推块34相互靠近,从而使得夹块35能朝内圈1靠近并最终使得内圈1卡入夹持槽36内,凸环37卡入内圈1的沟道中,从而通过凸环37对内圈1的限位,使得内圈1无法轴向运动,从而有效保证了内圈1的平稳加工。

64.由于上料机构包括传送带一56和上料筒38,上料筒38上开设有上料口39,使得在上料过程中,先将内圈1放置在传送带一56上,随着传送带一56的传送,使得内圈1能逐步运动至上料口39处,且由于上料口39处倾斜设置有两块挡板40,两块挡板40之间设置有若干上料滚筒41,使得在内圈1自传送带一56落下后能落到上料滚筒41上,并随着上料滚筒41的滚动滑落进上料口39并最终落入上料推套43顶面,随后启动位于机台11下方的电机四49,电机四49的输出端通过锥齿轮二48与丝杆42底端的锥齿轮一47啮合,当电机四49启动时,锥齿轮二48随之转动,从而带动锥齿轮一47转动并使得丝杆42发生转动,由于上料推套43螺纹连接在丝杆42外部,且上料推套43外壁上设置有滑块44,上料筒38内壁开设有滑槽45,通过滑槽45对滑块44的限位,使得上料推套43无法随着丝杆42一同发生旋转,只能沿着上料筒38的轴向进行运动,从而带动内圈1向上抬升并使得内圈1最终穿过开设于机台11和滑轨32上的上料通道46,使得上料推套43顶面与滑轨32顶面平齐,即可完成内圈1的上料过程,操作方便,在内圈1加工完成后,再启动电机四49使锥齿轮二48反向旋转,从而带动上料推套43回退进上料筒38内。

65.由于下料机构包括传送带二57和推料箱50,推料箱50内滑动有推板51,推板51与推料箱50内壁之间固定有若干弹性件52,且推板51两侧均开设有倾斜面53,使得在夹块35

夹持内圈1的过程中,弹性件52呈自然状态,推板51远离推料箱50的一端位于滑轨32上,在两块夹块35相互靠近的过程中,夹块35两侧的导向斜面54对逐渐抵压推板51的倾斜面53,使得夹块35能在倾斜面53处对推板51施加回退进推料箱50的压力,从而使得推板51逐渐回退,弹性件52受力压缩并产生恢复原状的弹力,从而使得推板51能将上料通道46打开,在内圈1凸出滑轨32表面后,夹块35能顺利夹持内圈1,而在内圈1加工完成后,气缸二33的活塞杆回退,夹块35不再对推板51施加压力,从而使得弹性件52恢复原状并对推板51施加弹力,使得推板51朝内圈1的方向弹出,从而使得内圈1能在推板51的推力作用下落入下料轨道55上并沿着倾斜的下料轨道55落入传送带二57上方,随着传送带二57运输,从而完成了内圈1的下料操作。

66.工作原理:在需要加工内圈1时,先将批量内圈1放置于传送带一56上,内圈1能被传送带一56运送至上料滚筒41上方并落入两块挡板40内,在重力的作用下,内圈1能滑入上料口39内部,并位于上料推套43顶面,随后启动电机四49,电机四49输出端转动,锥齿轮二48随之转动,从而带动锥齿轮一47转动,并使得丝杆42发生旋转,通过滑槽45对滑块44的限位,使得上料推套43随之做轴向运动并带动内圈1向上抬升并进入上料通道46,此时气缸二33启动,带动两个推块34和夹块35相互靠近并抵触推板51,在导向斜面54的作用下,推板51回退进推料箱50从而打开上料通道46,上料推套43继续抬升内圈1,最终使得上料推套43顶面与滑轨32顶面平齐,与此同时内圈1也卡入夹持槽36内,凸环37卡入沟道内,完成对内圈1的固定,随后气缸一14启动,驱动支撑板13向下滑动,与此同时,打孔组件内的电机二20启动,电机二20输出端带动转轴一24和齿轮一25转动,从而带动若干齿轮二27和转轴二26转动,进而带动钻头28转动,随着支撑板13的逐渐向下运动,若干钻头28最终会接触内圈1并在内圈1表面进行打孔,随后气缸一14驱动支撑板13向上抬升,使钻头28脱离内圈1,再启动电机三21,电机三21的输出端随之转动并带动齿轮四31转动,从而带动与之啮合的齿轮三30转动,进而带动转筒22随之旋转,使得转轴二26环绕转筒22轴心处旋转变换位置,再下放支撑板13并启动电机二20,使得若干钻头28能在内圈1的不同位置加工,在钻头28加工完成后,抬升支撑板13,随后启动电机一18,电机一18的输出端带动支撑板13内部的螺杆15转动,使得连接套17和固定套随之沿支撑板13的长度方向运动,从而使得打孔组件和攻丝组件同步运动,直至攻丝组件上的攻丝锥头29位于内圈1表面孔的正上方,再如打孔组件打孔一样的步骤操作攻丝组件,直至攻丝锥头29在孔内部做出螺纹,使内圈1加工完成,再启动气缸二33使得气缸二33的活塞杆回退,弹性件52恢复原状带动推板51向外弹出,在推板51的推力作用下,内圈1落入下料轨道55上并沿着倾斜的下料轨道55落入传送带二57上方并最终随着传送带二57运输,从而完成内圈1的下料,随后再启动电机四49,使得锥齿轮二48反向旋转,从而带动上料推套43回退进上料筒38内,传送带一56再运输待加工内圈1进上料口39,以此往复。

67.以上显示和描述了本发明的基本原理、主要特征和优点。本领域的技术人员应当了解,本发明不受上述实施例的限制,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入本发明要求保护的范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1