输送管道及其制备方法与流程

1.本发明涉及管道制备技术领域,尤其是一种输送管道及其制备方法。

背景技术:

2.管道应用在消防大流量供水、工矿排水、野外输送含化学物质液体等。与硬质管线来说,软管铺设、收卷、储存方便。软管主要应用在环境多变的场合中,对耐环境的适应性、可靠性、长寿命有很高要求。

3.现用的橡胶软管虽然在配方设计可以加强耐氧性能,但是因为橡胶材料本身的限制,在一些较为特殊的环境下使用(如高温、高曲挠或臭氧浓度较高等),极易产生热氧或臭氧破坏,使用寿命急剧缩短。常规的加强耐氧能力的方法,如增加胶层厚度会显著增加软管本身的硬度。

4.因此,有必要提供一种输送管道及其制备方法以解决上述问题。

技术实现要素:

5.本发明的目的在于提供一种输送管道及其制备方法,其能够提供输送管道的耐氧化性、耐低温性。

6.本发明的目的通过以下技术方案来实现:

7.一种输送管道,包括两层橡胶层和织物层,所述织物层位于两层橡胶层之间,处于所述织物层外侧的所述橡胶层的外表面设有聚酰亚胺层,所述橡胶层的组成成分如下:橡胶基材100份、填充剂40~100份、增塑剂25~65份、活性剂4~7份、粘合剂3~8份、稳定剂2.5~7.5份、聚酰亚胺20~40份、增韧剂2~6份、流动助剂为2~5份。

8.作为本发明进一步改进的技术方案,所述聚酰亚胺层的厚度为 0.1~0.25mm。

9.作为本发明进一步改进的技术方案,所述聚酰亚胺为聚酰亚胺粉末 gf-1。

10.作为本发明进一步改进的技术方案,在所述橡胶层的外表面浸涂聚酰亚胺涂层胶,固化后形成所述聚酰亚胺层。

11.作为本发明进一步改进的技术方案,所述织物层包括经线和纬线,所述经线和所述纬线呈网状交错排列。

12.作为本发明进一步改进的技术方案,所述经线、所述纬线均采用聚乙烯纤维制成。

13.本发明的目的还通过以下技术方案来实现:

14.一种输送管道的制备方法,包括如下步骤:

15.制备橡胶管道半成品,所述橡胶管道半成品包括两层橡胶层和位于两层所述橡胶层之间的织物层,所述橡胶层的组成成分如下:橡胶基材100份、填充剂40~100份、增塑剂25~65份、活性剂4~7份、粘合剂3~8份、稳定剂 2.5~7.5份、聚酰亚胺20~40份、增韧剂2~6份、流动助剂为2~5份。

16.作为本发明进一步改进的技术方案,将所述橡胶管道半成品的外表面进行浸胶固化,浸胶液为聚酰亚胺涂层胶。

17.作为本发明进一步改进的技术方案,浸胶次数为1~3次。

18.作为本发明进一步改进的技术方案,每次浸胶后,在130~150℃下加热 1h,然后在180~200℃下加热1h,最后在230~250℃下加热2h。

19.作为本发明进一步改进的技术方案,制得橡胶管道半成品包括如下步骤:

20.s11:称量橡胶层原料;

21.s12:将步骤s11中称取的橡胶层原料通过混炼,过滤,加硫工艺制成混炼胶并制作成可供挤出的胶条,混炼设备为密炼机或双螺杆挤出机或开炼机;

22.s13:将超高强聚乙烯纤维编织成超高强聚乙烯纤维带胚;

23.s14:将步骤s12中的胶条分别通过输入两组不同的挤出机,将两组挤出机的输料口同时输入到挤出模具中挤出,挤出机挤出温度为200~220℃,将步骤s13中编织好的带坯通过共挤模具;

24.s15:采用牵引装置把共挤模具出来的半成品牵引到冷却箱冷却;

25.s16:将步骤s15所得到的半成品继续牵引到硫化线裁断硫化,硫化时间为1.5~2.5小时。

26.相较于现有技术,本发明通过设置聚酰亚胺层以及在橡胶层内加入聚酰亚胺,提高了输送管道的耐热氧、耐臭氧等超耐氧性能,延长在特殊环境下的使用寿命;同时也具有良好的阻燃性和耐低温性能。

附图说明

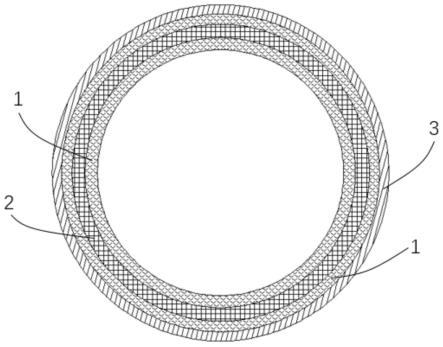

27.图1为本发明输送管道的一种实施方式的剖视图;

28.图2为织物层的结构示意图。

具体实施方式

29.下面将结合附图详细地对本发明示例性具体实施方式进行说明。如果存在若干具体实施方式,在不冲突的情况下,这些实施方式中的特征可以相互组合。当描述涉及附图时,除非另有说明,不同附图中相同的数字表示相同或相似的要素。以下示例性具体实施方式中所描述的内容并不代表与本发明相一致的所有实施方式;相反,它们仅是与本发明的权利要求书中所记载的、与本发明的一些方面相一致的装置、产品和/或方法的例子。

30.在本发明中使用的术语是仅仅出于描述具体实施方式的目的,而非旨在限制本发明的保护范围。在本发明的说明书和权利要求书中所使用的单数形式的“一种”、“所述”或“该”也旨在包括多数形式,除非上下文清楚地表示其他含义。

31.应当理解,本发明的说明书以及权利要求书中所使用的,例如“第一”、“第二”以及类似的词语,并不表示任何顺序、数量或者重要性,而只是用来区分特征的命名。同样,“一个”或者“一”等类似词语也不表示数量限制,而是表示存在至少一个。除非另行指出,本发明中出现的“前”、“后”、“上”、“下”等类似词语只是为了便于说明,而并非限于某一特定位置或者一种空间定向。“包括”或者“包含”等类似词语是一种开放式的表述方式,意指出现在“包括”或者“包含”前面的元件涵盖出现在“包括”或者“包含”后面的元件及其等同物,这并不排除出现在“包括”或者“包含”前面的元件还可以包含其他元件。本发明中如果出现“若干”,其含义是指两个以及两个以上。

32.参见图1,本实施例揭示了一种输送管道,包括两层橡胶层1和织物层2,织物层2位于两层橡胶层1之间并与两层橡胶层1复合。至少处于织物层2 外侧的橡胶层1的外表面复合有聚酰亚胺层3。由于聚酰亚胺具有耐高温和热稳定性,通过设置聚酰亚胺层3,提高输送管道的超耐氧性能,延长输送管道的使用寿命。

33.至少处于织物层2外侧的橡胶层1采用聚酰亚胺改性橡胶制成。聚酰亚胺改性橡胶的配方如下:橡胶基材100份、填充剂40~100份、增塑剂25~65 份、活性剂4~7份、粘合剂3~8份、稳定剂2.5~7.5份、聚酰亚胺20~40份、增韧剂2~6份、流动助剂为2~5份。

34.橡胶基材为nbr6250、nbr3345、nbr3355、sg-800、sg-1300中的一种或多种,填充剂为炭黑、白炭黑、纳米碳酸钙、硅微粉、纳米石英粉中的一种或多种,增塑剂为癸二酸二辛酯、环氧大豆油、己二酸二辛酯中的一种或多种,活性剂为氧化锌、氧化镁、碳酸锌、硬脂酸中的一种或多种,粘合剂为ra、rs、re中的一种或多种,稳定剂为有机锡、钙锌复合稳定剂、复合硬脂酸铅盐稳定剂中的一种或多种,聚酰亚胺为聚酰亚胺粉末gf-1,流动助剂为l12、ac617a、fl100中的一种或多种,增韧剂为mbs、cpe、acr、 8300中的一种或多种。

35.nbr6250、nbr3345、nbr3355为三种不同型号的丁腈橡胶,sg-800、 sg-1300为两种分子量不同的pvc粉。

36.ra属于亚甲基给予体粘合剂,由六甲氧基甲基蜜胺(hmmm)与加载体复配而成;rs属于亚甲基接受体粘合剂,为间苯二酚和硬脂酸的共混料;re属间-甲-白粘合体系之亚甲基接受体粘合剂,为间苯二酚乙醛缩聚物。

37.l12为橡胶分散剂;ac617a为霍尼韦尔聚乙烯蜡润滑剂;fl100为分散流动助剂;mbs为甲基丙烯酸甲酯(m)、丁二烯(b)及苯乙烯(s)的三元共聚物;cpe为树脂型氯化聚乙烯;acr是一种综合性能优良的pvc抗冲改性剂,具有核-壳结构的丙烯酸酯类共聚物;p8300为粉末丁腈橡胶。

38.通过添加聚酰亚胺,使得该层橡胶层1具备了高温下耐热氧、高屈挠下耐氧、高臭氧浓度下耐臭氧的超耐氧性能。同时,根据“相似相粘”原理,含有聚酰亚胺的橡胶层1表面与聚酰亚胺层3的结合强度更高。

39.在本发明一种实施方式中,处于织物层2两侧的橡胶层1均采用聚酰亚胺改性橡胶制成。当然,在其他实施方式中,可以仅处于织物层2外侧的橡胶层1采用聚酰亚胺改性橡胶制成,处于织物层2内侧的橡胶层1可以不添加聚酰亚胺,而是采用未添加聚酰亚胺的橡胶制成。

40.如图2所示,织物层2包括经线21和纬线22,经线21和纬线22呈网状交错排列。经线21、纬线22均采用聚乙烯纤维制成。

41.聚酰亚胺层3浸涂于处于织物层2外侧的橡胶层1的外表面。聚酰亚胺层3的厚度为0.1~0.25mm,对输送管道本身的厚度几乎没有影响,不会导致厚度和硬度增加。

42.聚酰亚胺涂层3采用外购btda-pmda-hqdpa-oda型聚酰亚胺涂层胶,其中n(btda):n(pmda):n(hqdpa)=4:1:20。加入1,3-双(3

‑ꢀ

氨基丙基)-1,1,3,3-四甲基二硅氧烷(gapd),利用溶胶凝胶法和共混法引入 si02纳米粒子进行改性。引入gapd对其进行改性,其中n(gapd)=n(oda) /40。改性后可有效改善涂层胶与sio2基底的附着力,并提高聚酰亚胺涂层胶的综合性能。

43.本发明还提供一种输送管道的制备方法包括如下步骤:

44.s1,制得橡胶管道半成品;橡胶管道半成品包括两层橡胶层1和位于两层橡胶层1之间的织物层2,其橡胶层1的组成成分如下:橡胶基材100份、填充剂40~100份、增塑剂25~65份、活性剂4~7份、粘合剂3~8份、稳定剂 2.5~7.5份、聚酰亚胺20~40份、增韧剂2~6份、流动助剂为2~5份。

45.s2,将步骤s1制得的橡胶管道半成品的外表面进行浸胶固化,浸胶液为聚酰亚胺涂层胶。

46.具体的,浸胶液为聚酰亚胺涂层胶,在浸胶机上采用接触式的刮涂方式。本案例中对半成品进行1~3次浸胶。每次浸胶后,在130~150℃下加热1h,然后在180~200℃下加热1h,最后在230~250℃下加热2h。例如,每次浸胶后,在150℃下加热1h,然后在200℃下加热1h,最后在250℃下加热2h。

47.其中,s1包括如下步骤:

48.s11:称量橡胶层1原料,橡胶层1原料包括橡胶基材100份、填充剂 40~100份、增塑剂25~65份、活性剂4~7份、粘合剂3~8份、稳定剂2.5~7.5 份、聚酰亚胺20~40份、增韧剂2~6份、流动助剂为2~5份。

49.s12:将步骤s11中称取的橡胶层1原料通过混炼,过滤,加硫工艺制成混炼胶并制作成可供挤出的胶条,混炼设备为密炼机或双螺杆挤出机或开炼机;

50.s13:将超高强聚乙烯纤维编织成超高强聚乙烯纤维带胚;

51.s14:将步骤s12中的胶条分别通过输入两组不同的挤出机,将两组挤出机的输料口同时输入到挤出模具中挤出,挤出机挤出温度为200~220℃,将步骤s13中编织好的带坯通过共挤模具;

52.s15:采用牵引装置把共挤模具出来的半成品牵引到冷却箱冷却;

53.s16:将步骤s15所得到的半成品继续牵引到硫化线裁断硫化,硫化时间为1.5~2.5小时。

54.实施例1

55.一种输送管道的制备方法包括如下步骤:

56.s1,制得橡胶管道半成品;橡胶管道半成品包括两层橡胶层1和位于两层橡胶层1之间的织物层2,其橡胶层1的组成成分如下:橡胶基材100份、填充剂40份、增塑剂65份、活性剂5份、粘合剂8份、稳定剂2.5份、聚酰亚胺30份、增韧剂2份、流动助剂为5份。

57.s2,将步骤s1制得的橡胶管道半成品的外表面进行浸胶固化,浸胶液为聚酰亚胺涂层胶。

58.具体的,浸胶液为聚酰亚胺涂层胶,在浸胶机上采用接触式的刮涂方式。本案例中对半成品进行1次浸胶。每次浸胶后,在140℃下加热1h,然后在 180℃下加热1h,最后在230℃下加热2h。

59.其中,s1包括如下步骤:

60.s11:称量橡胶层1原料,橡胶层1原料包括橡胶基材100份、填充剂 40份、增塑剂65份、活性剂5份、粘合剂8份、稳定剂2.5份、聚酰亚胺 30份、增韧剂2份、流动助剂为5份。

61.s12:将步骤s11中称取的橡胶层1原料通过混炼,过滤,加硫工艺制成混炼胶并制作成可供挤出的胶条,混炼设备为密炼机或双螺杆挤出机或开炼机;

62.s13:将超高强聚乙烯纤维编织成超高强聚乙烯纤维带胚;

63.s14:将步骤s12中的胶条分别通过输入两组不同的挤出机,将两组挤出机的输料口同时输入到挤出模具中挤出,挤出机挤出温度为220℃,将步骤 s13中编织好的带坯通过共挤模具;

64.s15:采用牵引装置把共挤模具出来的半成品牵引到冷却箱冷却;

65.s16:将步骤s15所得到的半成品继续牵引到硫化线裁断硫化,硫化时间为1.5小时。

66.实施例2

67.一种输送管道的制备方法包括如下步骤:

68.s1,制得橡胶管道半成品;橡胶管道半成品包括两层橡胶层1和位于两层橡胶层1之间的织物层2,其橡胶层1的组成成分如下:橡胶基材100份、填充剂70份、增塑剂25份、活性剂4份、粘合剂5份、稳定剂5份、聚酰亚胺20份、增韧剂6份、流动助剂为2份。

69.s2,将步骤s1制得的橡胶管道半成品的外表面进行浸胶固化,浸胶液为聚酰亚胺涂层胶。

70.具体的,浸胶液为聚酰亚胺涂层胶,在浸胶机上采用接触式的刮涂方式。本案例中对半成品进行3次浸胶。每次浸胶后,在130℃下加热1h,然后在 190℃下加热1h,最后在250℃下加热2h。

71.其中,s1包括如下步骤:

72.s11:称量橡胶层1原料,橡胶层1原料包括橡胶基材100份、填充剂 70份、增塑剂25份、活性剂4份、粘合剂5份、稳定剂5份、聚酰亚胺20 份、增韧剂6份、流动助剂为2份。

73.s12:将步骤s11中称取的橡胶层1原料通过混炼,过滤,加硫工艺制成混炼胶并制作成可供挤出的胶条,混炼设备为密炼机或双螺杆挤出机或开炼机;

74.s13:将超高强聚乙烯纤维编织成超高强聚乙烯纤维带胚;

75.s14:将步骤s12中的胶条分别通过输入两组不同的挤出机,将两组挤出机的输料口同时输入到挤出模具中挤出,挤出机挤出温度为200℃,将步骤 s13中编织好的带坯通过共挤模具;

76.s15:采用牵引装置把共挤模具出来的半成品牵引到冷却箱冷却;

77.s16:将步骤s15所得到的半成品继续牵引到硫化线裁断硫化,硫化时间为2.5小时。

78.实施例3

79.一种输送管道的制备方法包括如下步骤:

80.s1,制得橡胶管道半成品;橡胶管道半成品包括两层橡胶层1和位于两层橡胶层1之间的织物层2,其橡胶层1的组成成分如下:橡胶基材100份、填充剂100份、增塑剂50份、活性剂7份、粘合剂3份、稳定剂7.5份、聚酰亚胺40份、增韧剂4份、流动助剂为3份。

81.s2,将步骤s1制得的橡胶管道半成品的外表面进行浸胶固化,浸胶液为聚酰亚胺涂层胶。

82.具体的,浸胶液为聚酰亚胺涂层胶,在浸胶机上采用接触式的刮涂方式。本案例中对半成品进行2次浸胶。每次浸胶后,在150℃下加热1h,然后在 200℃下加热1h,最后在240℃下加热2h。

83.其中,s1包括如下步骤:

84.s11:称量橡胶层1原料,橡胶层1原料包括橡胶基材100份、填充剂 70份、增塑剂25份、活性剂4份、粘合剂5份、稳定剂5份、聚酰亚胺20 份、增韧剂6份、流动助剂为2份。

85.s12:将步骤s11中称取的橡胶层1原料通过混炼,过滤,加硫工艺制成混炼胶并制作成可供挤出的胶条,混炼设备为密炼机或双螺杆挤出机或开炼机;

86.s13:将超高强聚乙烯纤维编织成超高强聚乙烯纤维带胚;

87.s14:将步骤s12中的胶条分别通过输入两组不同的挤出机,将两组挤出机的输料口同时输入到挤出模具中挤出,挤出机挤出温度为210℃,将步骤 s13中编织好的带坯通过共挤模具;

88.s15:采用牵引装置把共挤模具出来的半成品牵引到冷却箱冷却;

89.s16:将步骤s15所得到的半成品继续牵引到硫化线裁断硫化,硫化时间为2小时。

90.下面表1给出了内径为40mm、80mm、150mm的试验成品、普通成品在常温、高温条件下老化后拉伸强度、断裂伸长率的测试数据:

91.表1

[0092][0093][0094]

根据测试结果计算可得,内径为40mm的试验成品老化后物性拉伸强度提高6.8%,断裂伸长率下降5.2%,普通成品经过老化,物性拉伸强度下降 3.4%,断裂伸长率下降24.8%;内径为80mm的试验成品老化后物性拉伸强度提高7.5%,断裂伸长率下降5.0%,普通成品经过老化,物性拉伸强度下降 1.7%,断裂伸长率下降21.4%;内径为150mm的试验成品老化后物性拉伸强度提高3.5%,断裂伸长率下降6.9%,普通成品经过老化,物性拉伸强度下降 2.7%,断裂伸长率下降23.3%;

[0095]

下面表2给出了内径为40mm、80mm、150mm的试验成品、普通成品在不同臭氧浓度下老化后外观测试数据:

[0096]

表2

[0097][0098]

下面表3给出了内径为40mm、80mm、150mm的试验成品、普通成品在不同低温条件下老化后性能测试数据:

[0099]

表3

[0100][0101]

三种内径尺寸的试验成品是指设有聚酰亚胺层3,且两层橡胶层1均含有聚酰亚胺的输送管道,三种内径尺寸的普通成品是指不含聚酰亚胺层3,且两层橡胶层1均不含有聚酰亚胺的输送管道,制作方法与试验成品相同。试验成品、普通成品的聚酰亚胺层(3)的厚度为0.1mm。

[0102]

内径为40mm的试验成品的橡胶层的配方:

[0103]

nbr6250 70份+sg-800 30份、n550炭黑40份+白炭黑15份+纳米碳酸钙15份,癸二酸二辛酯30份,氧化锌5份+硬脂酸2份,re 7份、有机锡 3.5份,聚酰亚胺粉末gf-1 32份,l12 1份+ac617a 2份,mbs 4份;

[0104]

内径为40mm的普通成品橡胶层的配方:

[0105]

nbr6250 70份+sg-800 30份、n550炭黑40份+白炭黑15份+纳米碳酸钙15份,癸二酸二辛酯30份,氧化锌5份+硬脂酸2份,re 7份、有机锡3.5份,l12 1份+ac617a 2份,mbs 4份;

[0106]

内径为80mm的试验成品的配方:

[0107]

橡胶基材nbr3355 75份+sg-1300 25份、n550炭黑60份+硅微粉20 份,癸二酸二辛酯25份+环氧大豆油10份,氧化锌3份+氧化镁2份+硬脂酸1.6份,rs 5份+ra 3份、钙锌复合稳定剂5.5份,聚酰亚胺粉末gf-1 35 份,ac617a 2份+fl100 1.5份,cpe 4份+acr 1份;

[0108]

内径为80mm的普通成品的配方:

[0109]

橡胶基材nbr3355 75份+sg-1300 25份、n550炭黑60份+硅微粉20 份,癸二酸二辛酯25份+环氧大豆油10份,氧化锌3份+氧化镁2份+硬脂酸1.6份,rs 5份+ra 3份、钙锌复合稳定剂5.5份,ac617a 2份+fl100 1.5 份,cpe 4份+acr 1份;

[0110]

内径为150mm的试验成品的配方:

[0111]

橡胶基材nbr3345 35份+nbr6250 35份+sg-1300 30份、白炭黑65份 +纳米石英粉

15粉,癸二酸二辛酯20份+己二酸二辛酯15份,氧化锌3份 +碳酸锌3份+硬脂酸2份,re 5份+rs 2份、有机锡2.5份+复合硬脂酸铅盐2份,聚酰亚胺粉末gf-1 28份,l12 1.8份+fl100 1.8份,mbs 2份+p8300 3份;

[0112]

内径为150mm的普通成品的配方:

[0113]

橡胶基材nbr3345 35份+nbr6250 35份+sg-1300 30份、白炭黑65份 +纳米石英粉15粉,癸二酸二辛酯20份+己二酸二辛酯15份,氧化锌3份 +碳酸锌3份+硬脂酸2份,re 5份+rs 2份、有机锡2.5份+复合硬脂酸铅盐2份,l12 1.8份+fl100 1.8份,mbs 2份+p8300 3份。

[0114]

综上,相较于现有技术,本发明的输送管道具有以下优势:通过在输送管道外层的橡胶层1复合聚酰亚胺层3提高了输送管道的耐热氧、耐臭氧等超耐氧性能,延长在特殊环境下的使用寿命;同时也具有良好的阻燃性和耐低温性能;通过在橡胶层1的配方中添加聚酰亚胺粉末,使得橡胶层1 具备了高温下耐热氧、高屈挠下耐氧、高臭氧浓度下耐臭氧的超耐氧性能。同时,根据“相似相粘”原理,含有聚酰亚胺的橡胶层1表面与聚酰亚胺层 3的结合强度更高。

[0115]

以上实施方式仅用于说明本发明而并非限制本发明所描述的技术方案,对本说明书的理解应该以所属技术领域的技术人员为基础,尽管本说明书参照上述的实施例对本发明已进行了详细的说明,但是,本领域的普通技术人员应当理解,所属技术领域的技术人员仍然可以对本发明进行修改或者等同替换,而一切不脱离本发明的精神和范围的技术方案及其改进,均应涵盖在本发明的权利要求范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1