一种可避免打滑的差速器的制作方法

1.本实用新型涉及联轴设备技术领域,特别是一种可避免打滑的差速器。

背景技术:

2.汽车差速器能够使左、右(或前、后)驱动轮实现以不同转速转动的机构。

3.现有的汽车差速器有以下形式,每一种形式的差速器均具有缺点,具体如下:

4.1、开放式差速器,其缺点是:经常打滑动力流失,无法脱困。

5.2、通过软件刹车来实现锁止,其缺点是:输出的扭矩只有50%的扭力输出,多为电动汽车使用。

6.3、机械差速锁,其缺点是:延迟到左右两轮每分钟差距达到100转才会介入工作浪费动力。

7.4、电子多离合差速器,其缺点是:离合片电子工序多频繁工作不稳定成且成本高延迟工作。

8.5、托森限滑差速器,其缺点是:笨重昂贵,最高效率只有打滑轮子80%的扭力输出。

9.6、四轮轮毂电机,其缺点是:一轮不着地时也只有75%的扭力输出,两轮不着地时也只有50%的扭力输出。

技术实现要素:

10.为解决上述问题,本实用新型提出一种可避免打滑的差速器,该差速器具有不会打滑的优点,体积小巧,成本低廉且间距可靠性好的优点。

11.为实现上述目的,本实用新型采用的技术方案是:

12.一种可避免打滑的差速器,包括行星齿轮架、挡板、行星齿轮、第一端面齿轮和第二端面齿轮,其中行星齿轮架的主体为圆盘状,行星齿轮架外环面具有外齿,行星齿轮架的第一端面设有挡板安装槽,挡板安装槽的内壁至少两个第一齿轮容置镂空,且所述第一齿轮容置镂空的环向侧壁朝向挡板安装槽一侧对称开设两个第一齿轮端轴安装槽,所述挡板固定安装在挡板安装槽中,所述挡板设有第二齿轮容置镂空,第二齿轮容置镂空与第一齿轮容置镂空数量相等且位置对应,第二齿轮容置镂空的环向侧壁对称开设两个第二齿轮端轴安装槽,所述行星齿轮的数量与第二齿轮容置镂空和第一齿轮容置镂空数量相等,所述行星齿轮两端面具有安装轴,行星齿轮安装在第一齿轮容置镂空和第二齿轮容置镂空处,行星齿轮两端的安装轴位于第一齿轮端轴安装槽和第二齿轮端轴安装槽中,且所述行星齿轮的齿部突出行星齿轮架的第二端面和挡板,所述第一端面齿轮设置在行星齿轮架第二端面处,所述第二端面齿轮设置在挡板外端面处,第一端面齿轮和第二端面齿轮均与行星齿轮啮合,第一端面齿轮和第二端面齿轮背向行星齿轮架的端面具有连轴端。

13.作为优选的,所述第一齿轮容置镂空、第二齿轮容置镂空和行星齿轮架均有四个。

14.作为优选的,所述外齿为斜齿。

15.作为优选的,所述挡板安装槽的环形内壁具有多个定位凸起,所述挡板外环处具有多个定位凹槽,所述挡板通过定位凹槽与挡板安装槽的定位凸起装配。

16.作为优选的,所述行星齿轮架和挡板通过螺栓固定。

17.作为优选的,所述行星齿轮架两端面还分别安装有第一支撑壳体和第二支撑壳体,第一支撑壳体和第二支撑壳体分别通过螺栓与行星齿轮架的端面连接,所述第一端面齿轮和第二端面齿轮的连州端延伸出第一支撑壳体和第二支撑壳体。

18.使用本实用新型的有益效果是:

19.本行星齿轮架和挡板配合形成定位行星齿轮的齿轮架,在行星齿轮架两侧分别设置第一端面齿轮和第二端面齿轮,通过第一端面齿轮和第二端面齿轮与行星齿轮啮合,第一端面齿轮上的第一传动齿组和第二端面齿轮上的第二传动齿组分别与行星齿轮形成涡轮蜗杆传动组合。

20.当第一端面齿轮的连轴端和第二端面齿轮的连轴端所连接齿轮无差速时,可避免打滑的差速器形成刚性整体;当第一端面齿轮的连轴端和第二端面齿轮的连轴端所连接齿轮有差速时,第一传动齿组和第二传动齿组分别与行星齿轮形成转动,使得第一端面齿轮的连轴端和第二端面齿轮的连轴端形成差速,即完成差速器作用。

21.本装置由于采用机械结构的连接且结构简单,第一端面齿轮上的第一传动齿组和第二端面齿轮上的第二传动齿组分别与行星齿轮形成涡轮蜗杆传动组合兼具有传递扭力大的优点,因此本差速器即有类似托森差速器免打滑的优点,又兼具结构紧凑可靠性好的优点。

附图说明

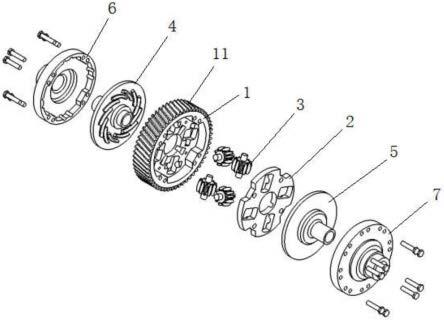

22.图1为可避免打滑的差速器的分解示意图。

23.图2为可避免打滑的差速器的整体示意图。

24.图3为可避免打滑的差速器另一分解示意图。

25.图4为可避免打滑的差速器中行星齿轮、第一端面齿轮和第二端面齿轮的装配图。

26.图5为可避免打滑的差速器中行星齿轮架的示意图。

27.图6为可避免打滑的差速器中挡板的示意图。

28.附图标记包括:

29.1-行星齿轮架,11-外齿,12-挡板安装槽,13-第一齿轮容置镂空,14-第一齿轮端轴安装槽,15-定位凸起,2-挡板,21-第二齿轮容置镂空,22-第二齿轮端轴安装槽,23-定位凹槽,3-行星齿轮,4-第一端面齿轮,41-第一传动齿组,5-第二端面齿轮,51-第二传动齿组,6-第一支撑壳体,7-第二支撑壳体。

具体实施方式

30.为使本技术方案的目的、技术方案和优点更加清楚明了,下面结合具体实施方式,对本技术方案进一步详细说明。应该理解,这些描述只是示例性的,而不是要限制本技术方案的范围。

31.如图1-图6所示,本实施例提出一种可避免打滑的差速器,包括行星齿轮架1、挡板2、行星齿轮3、第一端面齿轮4和第二端面齿轮5,其中行星齿轮架1的主体为圆盘状,行星齿

轮架1外环面具有外齿11,行星齿轮架1的第一端面设有挡板安装槽12,挡板安装槽12的内壁至少两个第一齿轮容置镂空13,且第一齿轮容置镂空13的环向侧壁朝向挡板安装槽12一侧对称开设两个第一齿轮端轴安装槽14,挡板2固定安装在挡板安装槽12中,挡板2设有第二齿轮容置镂空21,第二齿轮容置镂空21与第一齿轮容置镂空13数量相等且位置对应,第二齿轮容置镂空21的环向侧壁对称开设两个第二齿轮端轴安装槽22,行星齿轮3的数量与第二齿轮容置镂空21和第一齿轮容置镂空13数量相等,行星齿轮3两端面具有安装轴,行星齿轮3安装在第一齿轮容置镂空13和第二齿轮容置镂空21处,行星齿轮3两端的安装轴位于第一齿轮端轴安装槽14和第二齿轮端轴安装槽22中,且行星齿轮3的齿部突出行星齿轮架1的第二端面和挡板2,第一端面齿轮4设置在行星齿轮架1第二端面处,第二端面齿轮5设置在挡板2外端面处,第一端面齿轮4和第二端面齿轮5均与行星齿轮3啮合,第一端面齿轮4和第二端面齿轮5背向行星齿轮架1的端面具有连轴端。

32.作为优选的,第一齿轮容置镂空13、第二齿轮容置镂空21和行星齿轮架1均有四个,四个第一齿轮容置镂空13、第二齿轮容置镂空21和行星齿轮架1环形阵列式布置。

33.本实施例中,外齿11为斜齿。

34.挡板安装槽12的环形内壁具有多个定位凸起15,挡板2外环处具有多个定位凹槽23,挡板2通过定位凹槽23与挡板安装槽12的定位凸起15装配。行星齿轮架1和挡板2通过螺栓固定。

35.行星齿轮架1两端面还分别安装有第一支撑壳体6和第二支撑壳体7,第一支撑壳体6和第二支撑壳体7分别通过螺栓与行星齿轮架1的端面连接,第一端面齿轮4和第二端面齿轮5的连州端延伸出第一支撑壳体6和第二支撑壳体7。

36.如图4所示,行星齿轮架1的外齿11做为动力输入端,当第一端面齿轮4和第二端面齿轮5所连接的车轮出现转速差时,第一传动齿组41与行星齿轮3配合形成转动,同时行星齿轮3与第二传动齿组51配合形成转动,此时第一端面齿轮4和第二端面齿轮5转动方向相反,其带来的效果是第一端面齿轮4的车轮和第二端面齿轮5所连接的车轮形成转速差,形成差速器的效果。行星齿轮架1和挡板2作为固定行星齿轮3的齿轮架。

37.当第一端面齿轮4和第二端面齿轮5所连接的车轮未出现转速差时,星齿轮架、挡板2、行星齿轮3、第一端面齿轮4和第二端面齿轮5、以及其外部的第一支撑壳体6和第二支撑壳体7可视为一个整体。

38.本行星齿轮架1和挡板2配合形成定位行星齿轮3的齿轮架,在行星齿轮架1两侧分别设置第一端面齿轮4和第二端面齿轮5,通过第一端面齿轮4和第二端面齿轮5与行星齿轮3啮合,第一端面齿轮4上的第一传动齿组41和第二端面齿轮5上的第二传动齿组51分别与行星齿轮3形成涡轮蜗杆传动组合。

39.当第一端面齿轮4的连轴端和第二端面齿轮5的连轴端所连接齿轮无差速时,可避免打滑的差速器形成刚性整体;当第一端面齿轮4的连轴端和第二端面齿轮5的连轴端所连接齿轮有差速时,第一传动齿组41和第二传动齿组51分别与行星齿轮3形成转动,使得第一端面齿轮4的连轴端和第二端面齿轮5的连轴端形成差速,即完成差速器作用。

40.本装置由于采用机械结构的连接且结构简单,第一端面齿轮4上的第一传动齿组41和第二端面齿轮5上的第二传动齿组51分别与行星齿轮3形成涡轮蜗杆传动组合兼具有传递扭力大的优点,因此本差速器即有类似托森差速器免打滑的优点,又兼具结构紧凑可

靠性好的优点。

41.本差速器具有全时实现转弯的同时,又能全时实现不打滑的功能,不需要通过其它操作就能实现这些功能,体积小重量轻,让安装本差速器的车子在行驶的过程中不需更要多的操作,适应更多的路况且更安全。

42.以上内容仅为本实用新型的较佳实施例,对于本领域的普通技术人员,依据本技术内容的思想,在具体实施方式及应用范围上可以作出许多变化,只要这些变化未脱离本实用新型的构思,均属于本专利的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1