一种双层插头装置的制作方法

1.本实用新型涉及汽车制造领域,特别涉及一种双层插头装置。

背景技术:

2.目前,新能源汽车电池包冷却系统普遍采用快速连接接头实现水冷板之间的连接,但连接接头为了实现密封、牢固稳定等技术要求,整体的结构部件比较复杂,导致电池包空间被连接接头以及管路结构占用,影响电池组立尺寸及蓄电量,进而限制续航里程。

技术实现要素:

3.本实用新型要解决的技术问题是提供了一种既节省空间又便于安装的双层插头装置。

4.本实用新型的技术方案如下:

5.一种双层插头装置,包括软管,在所述软管的外侧壁套设有支撑管件,在该软管的左、右两端各插设有一个阳插头,所述阳插头的插入端沿所述软管的径向方向设有凸台,当阳插头插入软管时,凸台向外挤压所述软管并与软管的管孔过盈配合。

6.采用上述结构,设置支撑件作为软管的变形限制件,同时作为软管的成型附着件,即当阳插头插入软管时,凸台与软管的管孔过盈配合,首先保证了安装位置不会形成泄露的间隙,其次,凸台与软管内壁的接触位置处受力变形为凹槽状结构,该凹槽状结构的槽壁位置为延伸状的圆弧结构,同时,支撑件上对应软管受力变凹的位置向外凸出,形成凸台插入凹槽状结构中的状态,由于凸台的对应位置与凹槽状结构的圆弧槽壁之间存在直角应力作用,形成阻滞作用,就形成了插接顺畅,拔出费力的使用效果,在安装位置的外界条件下,随汽车的颠簸不足以把阳插头的凸台从软管内抖落,即在便于安装使用的情况下,还能保证安装稳定性以及密封性,同时大大简化了连接接头位置的结构,节省了装配空间。

7.为了简化结构便于生产,作为优选,所述凸台的一侧设有过渡斜面,另一侧设有竖直端面,所述竖直端面与过渡斜面之间连接设置有过渡圆弧段。

8.为了简化结构,作为优选,所述支撑管件为第一套筒,在所述第一套筒的一侧设有通孔,在所述软管上对应通孔的位置处设有第一限位杆,所述第一限位杆穿设出该通孔。

9.为了便于生产,同时保证结构稳定性,作为优选,所述第一套筒与软管为注塑一体成型。

10.为了保证软管有充分的变形让位空间,同时简化结构,作为优选,所述支撑管件包括第二套筒和第三套筒,所述第二套筒和第三套筒对应端的端面与软管外侧壁的对应位置合围形成一个环形凹槽,在所述第二套筒的一侧设有通孔,在所述软管上对应通孔的位置处设有第二限位杆,所述第二限位杆穿设出该通孔。

11.为了便于生产,同时保证结构稳定性,作为优选,所述第二套筒、第三套筒与软管为注塑一体成型。

12.为了简化结构,同时避免软管受力褶皱影响连接位置的连通性能,并保证软管有

充分的变形让位空间,作为优选,所述支撑管件包括第四套筒和第五套筒,所述第四套筒和第五套筒之间设有间隙,在所述软管的外侧壁上对应间隙的位置处设有凸块,在所述第四套筒的一侧设有通孔,在所述软管上对应通孔的位置处设有第三限位杆,所述第三限位杆穿设出该通孔。

13.为了避免安装干涉,作为优选,所述凸块的外侧壁与第四套筒以及第五套筒的外侧壁均齐平。

14.为了便于生产,同时保证结构稳定性,作为优选,所述第四套筒、第五套筒与软管为注塑一体成型。

15.有益效果:本实用新型设置相互套接的支撑管件和软管,由阳插头上的凸台插入挤压软管的管壁并形成反向阻滞,在形成连通的同时保证连接的密封性,结构简单紧凑,操作便捷。

附图说明

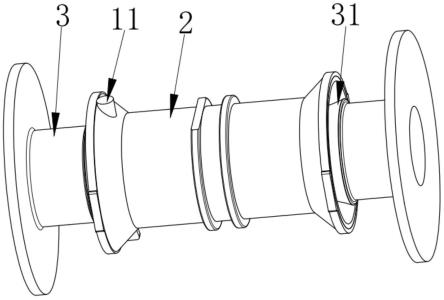

16.图1为本实用新型的实施例一的结构示意图。

17.图2为实施例一的安装状态图。

18.图3为本实用新型的实施例二的结构示意图。

19.图4为实施例二的安装状态图。

20.图5为本实用新型的实施例三的结构示意图。

21.图6为实施例三的安装状态图。

具体实施方式

22.下面结合附图对本实用新型作进一步说明。

23.实施例1

24.如图1和图2所示,本实用新型包括软管1,在所述软管1的外侧壁套设有注塑一体成型的第一套筒2,在所述第一套筒2的一侧设有通孔,在所述软管1上对应通孔的位置处设有第一限位杆11,所述第一限位杆11穿设出该通孔;在该软管1的左、右两端各插设有一个阳插头3,所述阳插头3的插入端设有凸台31,所述凸台31的一侧设有过渡斜面311,另一侧设有竖直端面312,所述竖直端面312与过渡斜面311之间连接设置有过渡圆弧段313。

25.这里的软管1采用软胶弹性体材料制成,优选为tpe材料,而第一套筒2的材料采用的是硬胶弹性体材料,优选为pa12材料,这样,在满足装配受力让位的同时,还能在受力位置形成回弹包裹的状态,满足装配密封的要求,具体到本实施例中,当阳插头3插入软管1时,由第一套筒2在外侧的定形限位,凸台3的斜面高处端与软管1的管孔过盈配合,过渡斜面311与软管1内壁贴合,斜面所受阻力不大,再结合过渡圆弧段313弧面滑动,即在插入的方向上,软管1受力但不会起皱,阳插头3很容易插入软管1中,过渡圆弧段313与软管1内壁的接触位置处受力变形为凹槽状,软管1的外壁外凸并把第一套筒2的对应位置顶出,使第一套筒2的外壁形成隆起结构;同时,由于弹性体材料的特性,在软管1上形成的凹槽状位置处的内壁包裹住过渡圆弧段313,形成径向密封状态,即完成阳插头3的连接安装并实现密封。

26.需要说明的是,由于软管1内壁受压形成的凹槽状的槽壁位置是圆弧形的斜面,而

凸台3上设有竖直端面312,竖直端面312与圆弧形的斜面之间存在夹角,在水平方向施力拔出阳插头3,需要克服竖直面与斜面之间的夹角阻力,以及软管1的材料阻力,以一组极限破坏试验的数据为例,凸台3高处端的高度为0.5mm(相对于阳插头3外壁的高度),过渡圆弧段313的圆角半径采用0.8mm,插入阳插头3的力量为350-420n,而拔出阳插头3的力量为650-720n,结合数据,说明这样的装配形式,在非人力范围的作用下插入阳插头3后,人力以及普通的车辆颠簸并不能使阳插头3抖松脱落出软管1,满足装配稳定性。

27.实施例2

28.如图3和图4所示,与实施例1不同的是,所述支撑管件包括第二套筒21和第三套筒22,所述第二套筒21和第三套筒22对应端的端面与软管1外侧壁的对应位置合围形成一个环形凹槽4。

29.在所述第二套筒21的一侧设有通孔,在所述软管1上对应通孔的位置处设有第二限位杆12,所述第二限位杆12穿设出该通孔;所述第二套筒21、第三套筒22也是与软管1为注塑一体成型。

30.除了实施例1中的安装效果,本实施例中设置的环形凹槽4给软管1受力变形提供了更多的空间,使得阳插头3的插入安装更顺畅,并减少了对套筒的变形影响。

31.实施例3

32.如图5和图6所示,与前两个实施例不同的是,所述支撑管件包括第四套筒23和第五套筒24,所述第四套筒23和第五套筒24之间设有间隙,在所述软管1的外侧壁上对应间隙的位置处设有凸块5,所述凸块5的外侧壁与第四套筒23以及第五套筒24的外侧壁均齐平。

33.在所述第四套筒23的一侧设有通孔,在所述软管1上对应通孔的位置处设有第三限位杆13,所述第三限位杆13穿设出该通孔;所述第四套筒23、第五套筒24也与软管1为注塑一体成型。

34.除了前两个实施例中的安装效果,本实施例中的软管1设有凸块5,并位于第四套筒23和第五套筒24之间,凸块5的两端分别与第四套筒23以及第五套筒24的对应端抵接,能避免两个套筒之间的窜动移位,避免因软管1受力收折带动套筒移动,而使阳插头3装配不到位或密封不好的情况发生。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1