一种阀装置的制作方法

1.本技术涉及阀技术领域,具体涉及一种应用于空调系统的阀装置。

背景技术:

2.阀装置通常包括阀部件和阀体组件,阀部件与阀体组件之间通常设有密封件以防止工作介质外漏,在阀装置运行或者运输或者安装过程中,阀部件与阀体组件之间通常会发生相对位移,这样有可能对密封件造成不利影响,进而降低阀装置的密封性能。

技术实现要素:

3.本技术的目的在于提供一种密封效果好的阀装置。

4.本技术的一个实施方式提供了一种阀装置,包括阀部件和阀体组件,所述阀体组件具有阀体腔,所述阀部件包括阀座,至少部分所述阀座位于所述阀体腔,所述阀体组件包括开口部,所述阀体腔位于所述开口部内,所述阀座与所述开口部之间设有密封件,所述阀装置包括定位部和凹部,所述定位部位于所述阀座和所述开口部的其中之一,所述凹部位于所述阀座和所述开口部的其中另一个,至少部分所述定位部位于所述凹部内。

5.上述技术方案,开口部或阀座设有定位部,开口部和阀座的其中另一个设有凹部,至少部分定位部位于凹部,有利于减少开口部和阀座之间发生相对位移,从而减少开口部与阀座之间的密封件发生变形或损坏的可能,有利于提升开口部与阀座之间的密封性。

附图说明

6.图1是本技术阀装置的一种实施方式的整体结构示意图;

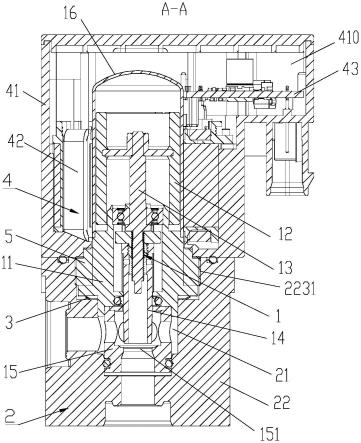

7.图2是图1中a-a方向的剖面结构示意图;

8.图3是本技术阀装置的密封件的一种实施例的立体结构示意图;

9.图4是图3密封件的一个方向的结构示意图;

10.图5是图4中b-b方向的剖面结构示意图;

11.图6是图5中n处的局部放大图;

12.图7是本技术阀装置的阀体组件的一种实施方式的立体结构示意图;

13.图8是图7中c-c方向的剖面结构示意图;

14.图9是本技术阀装置的阀座的一种实施方式的立体结构示意图;

15.图10是本技术阀装置的阀体组件的另一种实施方式的立体结构示意图;

16.图11是本技术阀装置的阀座的另一种实施方式的立体结构示意图;

17.图12是本技术阀装置的阀体组件的又一种实施方式的立体结构示意图;

18.图13是本技术阀装置的阀座的又一种实施方式的立体结构示意图;

19.图14是本技术阀装置的阀体组件的再一种实施方式的立体结构示意图;

20.图15是本技术阀装置的阀座的再一种实施方式的立体结构示意图。

具体实施方式

21.现在参考附图详细描述具体实施例。为了全面理解本技术,在以下详细描述中提到了众多具体细节,但是本领域技术人员应当理解,在附图中图示并且在此描述的具体组件、器件及特征仅仅是示范性的并且不应当被视为限制。

22.阀装置可以应用于空调系统中,特别是可以应用于co2作为制冷剂的车用空调系统中,在空调系统中,常采用阀装置作为节流元件或开关元件。本实施例以电动阀100为例进行展开,参见图1、图2,电动阀100包括阀部件1、阀体组件2、密封件3以及驱动部件4,阀体组件2具有阀体腔21,阀部件1包括阀座11,阀座11的至少部分位于阀体腔21,驱动部件4位于阀部件1的又一部分的外周,驱动部件4与阀部件1连接或驱动部件4与阀体组件2连接,如图1所示,驱动部件4与阀体组件2通过螺钉9固定连接。电动阀100通过驱动部件4与外界进行电连接和/或信号连接。

23.如图2所示,驱动部件4包括外壳体41、定子组件42、电路板43,外壳体41具有壳体腔410,定子组件42和电路板43位于壳体腔410,定子组件42位于部分阀部件1的外周,定子组件42与电路板43电连接和/或信号连接。阀部件1还包括转子组件12、丝杆13、阀芯14、阀芯座组件15以及套管16,转子组件12与丝杆13的一端部连接固定或连接限位,丝杆13的另一端部与阀芯14螺纹连接,具体地,丝杆13的另一端部可以设置外螺纹段,阀芯14设置与丝杆13对应的内螺纹段,阀座11位于丝杆13的部分的外周以及位于阀芯14的部分的外周,阀芯座组件15位于阀芯14的又一部分的外周,阀座11与阀芯座组件15连接固定,套管16套设于转子组件12的外周,套管16与阀座11连接固定。阀芯座组件15具有阀口151,当转子组件12在定子组件42的磁场激励下周向转动时,转子组件12带动丝杆13一起周向转动,周向转动的丝杆13与阀芯14螺纹连接,阀芯14在螺纹作用下能够沿丝杆13的轴向进行线性往复运动,这样阀芯14能够通过靠近或远离阀口151来调节阀口151的开度,进而能够在阀口151处对制冷剂节流。

24.结合图7-图15所示,阀体组件2包括开口部22,阀体腔21位于开口部22内,开口部22具有开口221,开口221与阀体腔21连通,阀部件1通过开口221伸入阀体腔21,阀座11与开口部22之间设有密封件3,电动阀100包括定位部6和凹部7,阀座11和开口部22的其中之一设有定位部6,阀座11和开口部22的其中另一个设有凹部7,至少部分定位部6位于凹部7,具体的,开口部22包括内壁,阀座11包括外壁,定位部6位于内壁和外壁的其中之一,凹部7位于内壁和外壁的其中另一个,至少部分定位部6位于凹部7,有利于减少开口部22和阀座11之间发生相对位移,从而减少开口部22与阀座11之间的密封件3发生变形或损坏的可能,有利于提升开口部22与阀座11之间的密封性。

25.在一些实施例中,结合7-图9,开口部22包括台阶部222,阀座11包括主体部111和凸缘部112,凸缘部112沿主体部111的径向凸起,此处的径向指的是垂直于电动阀100的轴向的方向,并不对主体部111的形状进行限制,主体部111可以为长方体、棱柱等非圆柱形状,结合图2所示,沿电动阀100的轴向,其中电动阀100的轴向指的是图2的竖直方向,密封件3位于凸缘部112与台阶部222之间,电动阀100还包括压紧螺母5,压紧螺母5位于凸缘部112的远离台阶部222的一侧,压紧螺母5与阀体组件2螺纹连接,压紧螺母5与凸缘部112的一端面抵接,在压紧螺母5与阀体组件2旋紧过程中,阀座11和阀体组件2挤压密封件3,密封件3被压紧于凸缘部112与台阶部222之间。压紧螺母5与阀体组件2通过螺纹连接,并且压紧

螺母5和阀体组件2旋紧过程中可以挤压密封件3,便于调节密封件3的压缩量,使其具有良好的密封效果,防止位于阀体腔21的工作介质从阀部件1与阀体组件2的装配间隙外漏,特别是工作介质为高压介质如co2制冷剂。

26.沿电动阀100的径向,其中,电动阀100的径向指的是垂直电动阀100轴向的方向,不对电动阀100的具体形状做限制,电动阀100可以为各种形状,定位部6自外壁凸向开口部22,或者定位部6自内壁凸向阀座11。在一些实施例中,如图7-图9,及如图14、图15所示,定位部6自外壁凸向开口部22,或者如图10-图13所示,定位部6自内壁凸向阀座11,定位部6通常不小于两个,定位部6和凹部7的设置,在旋紧压紧螺母5时,可以防止阀座11随着压紧螺母5转动,避免凸缘部112或台阶部222相对密封件3移动引起密封件3的变形或损坏,从而提升密封件3的密封性。

27.在一些具体实施例中,如图7-图9所示,开口部22的内壁包括第一侧壁223,第一侧壁223比台阶部222靠近开口221,定位部6位于凸缘部112的外边沿,第一侧壁223包括第一凹部71和内螺纹2231,其中,内螺纹2231的结构未在图7中具体示出,结合图2可知,第一侧壁223可以全部设置内螺纹2231,也可以仅在靠近开口部221的部分设置内螺纹2231,靠近台阶部222的部分不设置内螺纹2231,第一凹部71沿电动阀100的轴向延伸,定位部6自凸缘部112凸向第一凹部71,至少部分定位部6位于第一凹部71,装配时,将阀座11压入开口部22,定位部6沿着第一凹部71向下,定位部6和第一凹部71防止阀座11和开口部22周向转动,减少密封件3的损坏,提高密封件3的密封性。

28.在一些具体实施例中,如图10、图11所示,开口部22的内壁包括第一侧壁223,定位部6位于第一侧壁223,阀座11的凸缘部112包括第二凹部72,第一侧壁223包括内螺纹2231,内螺纹2231比定位部6靠近开口221,图10中并未示出内螺纹的具体结构,结合图2可知,沿电动阀100的轴向,内螺纹2231至少位于定位部6与开口221之间,定位部6自第一侧壁223凸向第二凹部72,至少部分定位部6位于第二凹部72。其中,定位部6的高度可以大于凸缘部112的高度,但是高度差不能大于压紧后密封件3的高度,避免密封件3压缩量不够影响密封性。

29.在一些具体实施例中,如图12、图13所示,开口部22的内壁包括第一侧壁223和第二侧壁224,第一侧壁223比台阶部222靠近开口221,第二侧壁224比台阶部222远离开口221,阀座11的主体部111包括第三侧壁1111,第三侧壁1111比凸缘部112远离开口221,定位部6位于第二侧壁224,具体的,定位部6沿电动阀100的轴向延伸,第三侧壁1111包括第三凹部73,第三凹部73沿电动阀100的轴向延伸,定位部6自第二侧壁224凸向第三凹部73,至少部分定位部6位于第三凹部73,将阀座11压入开口部22时,定位部6插入第三凹部73内,防止开口部22和阀座11发生周向转动,减少密封件3的损坏,提高密封件3的密封性。

30.在一些具体实施例中,如图14、图15所示,开口部22的内壁包括第一侧壁223、第二侧壁224,第一侧壁223比台阶部222靠近开口221,第二侧壁224比台阶部222远离开口221,主体部111包括第三侧壁1111,第三侧壁1111比凸缘部112远离开口221,定位部6位于第三侧壁1111,第二侧壁224包括第四凹部74,定位部6自第三侧壁1111凸向第四凹部74,至少部分定位部6位于第四凹部74,将阀座11压入开口部22时,定位部6插入第四凹部74内,防止开口部22和阀座11发生周向转动,减少密封件3的损坏,提高密封件3的密封性。

31.如图3-图6所示,图3-图6为未受压时密封件的状态,本实施例的密封件3整体呈环

形,具有一通孔37。密封件3包括轴向设置的非金属层和金属层32,非金属层包括第一非金属层31、第二非金属层33,这里的轴向是指密封件3的轴心方向或者与轴心平行的方向。金属层32具有第一面321和第二面322,沿密封件3的轴向,第一面321和第二面322位于金属层32的相背两侧,第一非金属层31可以通过涂覆、粘连、压接等方式附着于金属层32的第一面321,第二非金属层33可以通过涂覆、粘连、压接等方式附着于金属层32的第二面322。本技术的密封件3,采用金属层32作为支撑,非金属层通过涂覆、粘连、压接等方式附着于金属层32的两侧,通过金属层32与非金属层组合能够降低密封件3的起密封作用的非金属层厚度,利用金属层32的弹性形变补偿应力衰减,非金属层的厚度相对于普通o型密封圈的厚度(通常1.78mm左右)来说非常薄,降低密封件3的起密封作用的非金属层厚度使得工作介质渗透的通道变窄,有利于降低工作介质的渗漏,尤其特别适用于工作介质为co2制冷剂的空调系统中,能够有效降低co2制冷剂因高压渗漏而导致电动阀存在外漏的风险。当然密封件3也可以应用于空调系统中的其他需要密封的部件,如电动泵、压缩机或者管路接头等。

32.需要指出的是,密封件3也可以采用无金属层的o型密封圈,通过旋紧阀座11与阀体组件2,挤压o型密封圈提升密封性。

33.在一些具体实施例中,第一非金属层31的厚度为5~50μm,第二非金属层33的厚度为5~50μm,金属层32的厚度为0.1~1.0mm,第一非金属层31和第二非金属层33的厚度相对金属层32厚度来说非常薄,整个密封件3的厚度大致在0.1~1.0mm。金属层32可以采用钢、铁、铝等金属或者合金制成;第一非金属层31和第二非金属层33的材质可以相同也可以不相同,通常可以采用橡胶及其衍生物等具有弹性的非金属材料制成。本文中的环形如无特殊说明可以理解为包括通孔呈圆形、矩形、三角形、椭圆形或者不规则形状的环形。

34.在一些实施例中,阀座11选用304不锈钢(sus304),密封件3的第一非金属层31朝向凸缘部112,密封件3的第二非金属层33朝向台阶部222,第一非金属层31和第二非金属层33采用氟橡胶,如图6所示,第一非金属层31朝向凸缘部112的一侧涂覆有涂层8,涂层8采用聚四氟乙烯(ptfe),当旋紧阀座11和阀体组件2时,涂层8起到润滑的效果,减少密封件3与凸缘部112之间的摩擦。当然,第二非金属层33朝向台阶部222的一侧也可以涂覆涂层,阀座11、第一非金属层31、第二非金属层33和涂层8也可以采用其他材料。

35.如图3、图4所示,密封件3包括第一部34、第二部35和第三部36,第二部35连接第一部34和第三部36,沿密封件3的径向,第一部34比第二部35远离通孔37,如图5所示,第三部36相对第二部35以及第一部34凸起,第一部34具有第一端部和第二端部,第二部35、第三部36也分别具有第一端部和第二端部,第一部34的第二端部与第二部35的第一端部连接,第一部34的第一端部未与第二部35连接,第二部35的第二端部与第三部36的第一端部连接,第三部36的第二端部未与第二部连接,通过第二部35连接第一部34以及第三部36,第一部34相对远离密封件3的通孔37。第一部34、第二部35、第三部36均呈环形,沿密封件3的轴向,第一部34、第二部35、第三部36均包括前述第一非金属层31、金属层32、第二非金属层33,整个密封件3厚度大致均匀,即第一部34、第二部35、第三部36的厚度大致相同。结合图5,第一部34和第三部36平行设置,以第一部34为基准,沿轴向方向,第二部35和第三部36相对第一部34凸出设置。本实施例中第一部34、第二部35、第三部36为表面大致平整的板状,其中,第一部34、第三部36沿着密封件3的径向方向设置,第二部35相对第一部34或第三部36倾斜设置。密封件3在阀座11旋紧过程中受阀座11对其作用力胀开,第一部34的第一端部受压向凸

缘部112所在侧倾斜,第三部36的第二端部受压向台阶部222所在侧倾斜,受压后的密封件呈类似波浪形,定义第一非金属层31靠近阀座11的凸缘部112设置,第一非金属层31至少部分与阀座11的凸缘部112抵接,第二非金属层33靠近阀体组件2的台阶部222设置,第二非金属层33至少部分与阀体组件2的台阶部222抵接,密封件3与阀座11以及阀体组件2抵接处为线密封,具体密封位置在第一部34与第二部35相连处的下端面即第二非金属层33处、第二部35与第三部36相连处的上端面即第一非金属层31处。当然,也可以为以第三部36为基准,沿轴向方向,第一部34相对第二部35以及第三部36凸起,即第一部34比第三部36靠近凸缘部112,第三部36比第一部34靠近台阶部222,密封件3在阀座11旋紧过程中受阀座11对其作用力胀开,第一部34的第一端部受压向台阶部222所在侧倾斜,第三部36的第二端部受压向凸缘部112所在侧倾斜,受压后的密封件呈类似波浪形,密封件3与阀座11以及阀体组件2抵接处为线密封,具体为第一部34与第二部35相连处的第一非金属层31与凸缘部112抵接,第二部35与第三部36相连处的第二非金属层31与台阶部222抵接。

36.如图4所示,密封件3具有内沿部和外沿部,这里内沿部是指相对靠近密封件3轴心的该部分密封件边沿,外沿部是指相对远离密封件3轴心的该部分密封件边沿。为方便电动阀100的装配,密封件3与阀座11之间通常为间隙配合,即密封件的内沿部与阀座11的主体部111具有一定装配间隙,该间隙通常较大才能方便阀座11与阀体组件2的装配。为了避免密封件3在受压过程中发生偏移,密封件的内沿部设置朝向阀座11的主体部111凸出的凸起361,当然,凸起361可以位于阀座11与密封件内沿部的其中之一,凸起361沿电动阀的径向凸向其中另一个,这里其中另一个是指未设置凸起的零部件;或者凸起361位于阀体组件2和密封件外沿部的其中之一,凸起361沿电动阀的径向凸向其中另一个;当然也可以在阀座11与密封件内沿部的其中之一以及阀体组件2和密封件外沿部的其中之一均设置凸起361。

37.本实施例的凸起361位于密封件3的内沿部,凸起361的数量通常大于或等于3个,各个凸起361沿着密封件3的内沿部圆周分布,本实施例中凸起361数量为4个。凸起361沿轴向可以是和密封件主体相同的第一非金属层31、金属层32、第二非金属层33三层结构,也可以是单一的金属层结构。凸起361的设置有利于保证阀座11与密封件3的同轴度,从而有利于保证密封件3的轴心与正压力及电动阀的轴心重合,有利于密封件3线密封处受力均匀,提高密封效果。此外,在密封件3受力胀开过程中,凸起361与阀座11之间接触面积小,需要克服的挤压力较小,正压力能够较大程度作用于密封件上,减少正压力的损失,提高密封效果;另一方面,由于密封件内沿部的凸起361已与阀座11的配合定位,密封件3受力胀开过程中由密封件外沿部向外延伸,相比不设置凸起的密封件两端自由延伸,能够一定程度减小密封件的安装空间。

38.当然,密封件3也可以不设置凸起361,仅通过开口部22和阀座11夹紧密封件3。

39.需要说明的是:以上对本技术所提供阀装置进行了详细介绍。本文中应用了具体个例对本技术的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本技术的核心思想。应当指出,对于本技术领域的普通技术人员来说,在不脱离本技术原理的前提下,还可以对本技术进行若干改进和修饰,这些改进和修饰也落入本技术权利要求的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1