一种减振器用双通道油路结构的制作方法

1.本实用新型涉及减振器技术领域,具体涉及一种减振器用双通道油路结构。

背景技术:

2.为了改善汽车行驶的平稳性使之更为舒适,汽车悬架中通常会安装有减震器,减震器通常包括内缸、外缸,内缸与外缸之间形成贮油腔,内缸内设有连杆、活塞、底阀,活塞套设在连杆上,底阀设置在内缸底部,连杆对应内缸与外缸顶部设置有导向密封装置。其工作原理是当车架与车桥之间受震动出现相对运动时,活塞上下活动,减震器内的油液便反复在内缸与贮油腔之间流动。此时,孔壁和油液间的摩擦、油液分子间的摩擦对震动形成阻尼力,使汽车震动的能量转化为油液的热能,再有减震器吸收转化到空气中去。

3.在机动车上常见有减振器,用以减缓车身振动,为机动车带来更好的体验感。目前市场上存在有油气混合式减振器,由于部分减振器的工作缸行程较短,因此油气分离部分设置于工作缸外部。例如申请号为“200720083448.x”的实用新型公开了一种油气分离式双缸减振器,主要由贮油筒、底座、导向装置、活塞、连杆、副贮油筒、浮动活塞构成,其中副贮油筒与贮油筒之间主要通过单根油管连接,该种连接方式导致减振器在工作过程中会出现顿滞的现象。

4.因此需要针对现有的贮油筒与副贮油筒之间的连接方式作改进,提供一种双通道油路结构,解决减振器工作中顿滞的问题。

技术实现要素:

5.本实用新型所要解决的技术问题在于针对上述现有技术的不足,提供一种减振器用双通道油路结构,解决减振器工作中顿滞的问题。

6.为实现上述目的,本实用新型提供了如下技术方案:一种减振器用双通道油路结构,其特征在于,包括连接套、安装座、第一油管、第二油管;所述安装座一端设有常通的主过油孔,所述安装座另一端设有一组与主过油孔可双向导通的常通过油孔、一组与主过油孔可单向导通的单向流通过油孔,所述单向流通过油孔内设有单向阀;所述第一油管一端与常通过油孔连接、另一端与连接套连接,所述第二油管一端与单向流通过油孔连接、另一端与连接套连接;所述连接套内设有两组分别与第一油管导通的第一、与第二油管导通连接的副过油孔,所述连接套端部设有活塞阀。

7.采用上述技术方案,摒弃传统的单通道油路结构,通过设置第一油管、第二油管,将“压缩”与“复原”油路分隔开,当产品压缩时,第二油管上的单向阀处于关闭状态,减振器油只能从第一油管通过,当产品拉伸时,减振器油会被活塞阀,只能走第二油管,第二油管内的单向阀会被压力打开。此设计在复原与压缩切换时能够顺畅进行,无顿滞现象产生,极大提高了产品的灵敏度,解决现有技术中发生顿滞的问题;其中,连接套用以与油气分离工作缸连接,安装座用以与减振器工作缸连接。

8.上述的一种减振器用双通道油路结构可进一步设置为:所述单向阀包括可拆卸固

定设置于单向流通过油孔内的单向过油阀体,所述单向过油阀体上设有至少一组过油通道,所述单向过油阀体位于远离第二油管的端部设有可封堵或打开过油通道的单向阀片,所述单向阀片联动有可沿单向流通过油孔轴向滑动的阀杆,所述阀杆连接有复原弹簧。

9.采用上述技术方案,当减振器压缩时(也即油液沿单向阀片朝向单向过油阀体方向流动时),单向阀片被推动直至封堵住单向过油阀体上的过油通道,此时单向流通过油孔被堵塞不可过油,也即第二油管不可过油,因此第一油管处过油;当减振器复原时(也即油液沿单向过油阀体朝向单向阀片流动时),单向阀片被推动直至远离单向过油阀体,过油通道被打开,此时第二油管可过油,也即单向流通过油孔可过油;综上可知,减振器复原时,油液主要流经第二油管,而减震压缩时,油液主要流经第一油管,故复原和压缩为两条油路,互不干扰,也不会发生顿滞。

10.上述的一种减振器用双通道油路结构可进一步设置为:所述活塞阀包括与连接套可拆卸固定连接的活塞阀体、安装于活塞阀体上的活塞阀片,所述活塞阀体上设有与一组副过油孔导通连接的复原过油孔、与另一组副过油孔导通连接的压缩过油孔,所述活塞阀片一端延伸至复原过油孔处并可封堵或打开复原过油孔。

11.采用上述技术方案,当减振器压缩时(也即油液沿连接套朝向活塞阀体流动时),油液会经过压缩过油孔而后推开活塞阀片,压缩过油孔被打开,此时油液依次沿常通过油孔、第一油管、副过油孔、压缩过油孔直至油气分离工作缸内,完成压缩;当减振器复原时(也即油液沿活塞阀体朝向连接套流动时),活塞阀片被油液推动堵住压缩过油孔,仅复原过油孔可流通油液,此时油液依次沿复原过油孔、副过油孔、第二油管、单向流通过油孔直至减振器工作缸内,完成复原;综上可知,减振器复原时,油液主要流经第二油管,而减震压缩时,油液主要流经第一油管,故复原和压缩为两条油路,互不干扰,也不会发生顿滞。

12.上述的一种减振器用双通道油路结构可进一步设置为:所述连接套中部设有安装孔,所述安装孔处密封连接有内部中空且两端呈开口设置的连接杆,所述连接杆下端与活塞阀连接、中部设有呈贯穿分布且与副过油孔导通连接的导通油路,所述连接杆上端密封连接有螺杆。

13.采用上述技术方案,方便针对连接套或油气分离工作缸内进行清洁、维修等工作,无需拆卸连接套,仅需拆卸螺杆。

14.下面结合附图和实施例对本实用新型作进一步详细说明。

附图说明

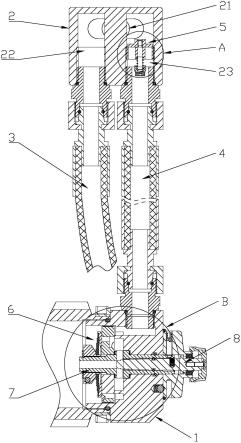

15.图1为本实用新型实施例的剖面示意图;

16.图2为图1中a处局部放大示意图;

17.图3为图1中b处局部放大示意图;

18.图4为本实用新型实施例中第一油管、第二油管、连接套三者组装状态示意图;

19.图5为本实用新型实施例安装座与减振器油缸组装时的剖面示意图。

20.标号注释:连接套1、副过油孔11、安装孔12、安装座2、主过油孔21、常通过油孔22、单向流通过油孔23、第一油管3、第二油管4、单向阀5、单向过油阀体51、过油通道511、单向阀片52、阀杆53、复原弹簧54、活塞阀6、活塞阀体61、活塞阀片62、复原过油孔63、压缩过油孔64、连接杆7、导通油路71、螺杆8。

具体实施方式

21.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

22.如图1至5所示的一种减振器用双通道油路结构,包括连接套1、安装座2、第一油管3、第二油管4;所述安装座2一端设有常通的主过油孔21,所述安装座2另一端设有一组与主过油孔21可双向导通的常通过油孔22、一组与主过油孔21可单向导通的单向流通过油孔23,所述单向流通过油孔23内设有单向阀5;所述第一油管3一端与常通过油孔22连接、另一端与连接套1连接,所述第二油管4一端与单向流通过油孔23连接、另一端与连接套1连接;所述连接套1内设有两组分别与第一油管3导通的第一、与第二油管4导通连接的副过油孔11,所述连接套1端部设有活塞阀6。

23.所述单向阀5包括可拆卸固定设置于单向流通过油孔23内的单向过油阀体51,所述单向过油阀体51上设有2组过油通道511,所述单向过油阀体51位于远离第二油管4的端部设有可封堵或打开过油通道511的单向阀片52,所述单向阀片52联动有可沿单向流通过油孔23轴向滑动的阀杆53,所述阀杆53连接有复原弹簧54。

24.所述活塞阀6包括与连接套1可拆卸固定连接的活塞阀体61、安装于活塞阀体61上的活塞阀片62,所述活塞阀体61上设有与一组副过油孔11导通连接的复原过油孔63、与另一组副过油孔11导通连接的压缩过油孔64,所述活塞阀片62一端延伸至复原过油孔63处并可封堵或打开复原过油孔63。

25.所述连接套1中部设有安装孔12,所述安装孔12处密封连接有内部中空且两端呈开口设置的连接杆7,所述连接杆7下端与活塞阀6连接、中部设有呈贯穿分布且与副过油孔11导通连接的导通油路71,所述连接杆7上端密封连接有螺杆8。方便针对连接套1或油气分离工作缸内进行清洁、维修等工作,无需拆卸连接套1,仅需拆卸螺杆8。

26.工作原理:压缩时(也即油液沿单向阀片52朝向单向过油阀体51方向流动时),主过油孔21进油,油液朝向第一油管3、第二油管4流动,由于单向阀5的作用,单向阀片52被推动直至封堵住单向过油阀体51上的过油通道511,此时第二油管4不可过油,因此第一油管3处过油,油液依次经第一油管3、副过油孔11(与第一油管3、压缩过油孔64导通连接)流动至压缩过油孔64处,油液经过压缩过油孔64而后推开活塞阀片62,压缩过油孔64被打开,油液在进入油气分离工作缸内,完成压缩。

27.复原时(也即油液沿单向过油阀体51朝向单向阀片52流动时),活塞阀片62被油液推动堵住压缩过油孔64,仅复原过油孔63可流通油液,油液依次经过复原过油孔63、副过油孔11(与第二油管4、复原过油孔63导通连接)、第二油管4、单向阀5,油液流动至单向阀5处时,单向阀片52被推动直至远离单向过油阀体51,过油通道511被打开,此时,单向流通过油孔23可过油,也即第二油管4可过油,油液在经过主过油孔21流入减振器工作缸内,完成复原。

28.本具体实施例摒弃传统的单通道油路结构,通过设置第一油管3、第二油管4,将“压缩”与“复原”油路分隔开,当产品压缩时,第二油管4上的单向阀5处于关闭状态,减振器油只能从第一油管3通过,当产品拉伸时,减振器油会被活塞阀6,只能走第二油管4,第二油

管4内的单向阀5会被压力打开。此设计在复原与压缩切换时能够顺畅进行,无顿滞现象产生,极大提高了产品的灵敏度,解决现有技术中发生顿滞的问题;其中,连接套1用以与油气分离工作缸连接,安装座2用以与减振器工作缸连接。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1