一种圆捆打捆机成捆室驱动齿轮箱的制作方法

1.本实用新型属于打捆机技术领域,具体的说,涉及一种圆捆打捆机成捆室驱动齿轮箱。

背景技术:

2.圆捆打捆机是当前农牧业生产中使用较为普遍的一种将饲料牧草和饲料作物秸秆捡拾并同步同机打成圆形草捆和秸秆捆的作业机具,在农牧业生产中起到了积极作用。

3.现有的圆捆秸秆打捆机主要由捡拾器、喂入机构、成捆室、传动系统等组成,其中在成捆室内设多个驱动卷压辊筒,多个驱动卷压辊筒采用一条链条串接的方式连接,该种连接方式存在如下不足之处:故障率高,压实密度低,维修不便。

4.为解决上述问题,市面上出现了一种采用传动箱进行驱动各个卷压辊筒进行转动的打捆机传动系统,其中传动箱内安装有传动齿轮,如专利申请号为:cn202021541101.7,公开了一种圆捆机成捆室驱动齿轮箱结构,包括箱体、设于箱体中的齿轮组,其技术要点是:齿轮组包括至少两个传动齿轮,相邻两个传动齿轮之间设有分别与两者啮合的过渡齿轮,传动齿轮的轮轴一端伸出箱体且作为与成捆室压实辊筒配合的传动端,箱体对应各个传动齿轮轮轴的轴孔呈圆弧形排布,圆弧半径为300 mm~1200mm,首尾两个轴孔的圆心角为15

°

~150

°

。

5.上述该类现有的驱动齿轮箱整体结构复杂,并且该类现有的齿轮箱是直接安装在打捆室的侧壁上的,并且齿轮箱的动力输出端与相对应的卷压辊筒传动连接,而驱动齿轮箱与打捆室的侧壁直接采用钢性连接时,存在很多弊端,如需要严格控制生产精度,使驱动齿轮箱的动力输出端与卷压辊筒同轴,并且驱动齿轮箱的安装孔还需与打捆室侧壁上的安装孔同轴,致使生产难度大,大大提高生产成本。

技术实现要素:

6.本实用新型要解决的主要技术问题是提供一种整体结构简单,使用方便,避免打捆室内的螺栓端部刮坏捆草网,并且能够使驱动齿轮箱与打捆机的侧壁之间实现挠性连接,方便组装和安装的圆捆打捆机成捆室驱动齿轮箱。

7.为解决上述技术问题,本实用新型提供如下技术方案:

8.一种圆捆打捆机成捆室驱动齿轮箱,包括齿轮箱体和安装在齿轮箱体内的齿轮组,所述齿轮组包括至少两个驱动齿轮,两相邻的驱动齿轮之间设置有与其相啮合的过渡齿轮,所述驱动齿轮的轮轴一端伸出齿轮箱体并与成捆室内的卷压辊筒的传动连接,齿轮箱体设置在打捆机的成捆室侧壁上,且齿轮箱体与成捆室侧壁之间设置有挠性连接组件。

9.以下是本实用新型对上述技术方案的进一步优化:

10.所述挠性连接组件包括半球面沉头螺栓,半球面沉头螺栓的外部套设有连接套筒,半球面沉头螺栓上螺纹连接有螺母。

11.进一步优化:所述半球面沉头螺栓包括螺栓主体,螺栓主体的一端一体连接有球

面螺栓头,螺栓主体的另一端一体连接有螺纹段。

12.进一步优化:所述球面螺栓头的整体结构包括与螺栓主体为同轴线布设且依次一体连接的球面段、圆柱段和连接段,球面段的外表面形状为圆弧球面,圆柱段的外表面直径大于螺栓主体的外表面直径。

13.进一步优化:所述球面螺栓头上靠近球面段的中部开设有凹槽,所述凹槽的内表面为内六角形或为内六花形。

14.进一步优化:所述成捆室侧壁上与挠性连接组件相对应的位置处开设有安装孔,安装孔贯穿成捆室侧壁的两侧面。

15.进一步优化:所述安装孔包括相互连通的连接孔和圆柱孔,连接孔的内表面形状与连接段的内表面形状相匹配,圆柱孔的内表面形状与圆柱段的内表面形状。

16.进一步优化:所述齿轮箱体上靠近其外缘位置处开设有多个螺栓安装孔,半球面沉头螺栓的螺纹段的端部依次穿过安装孔和螺栓安装孔并与螺母进行螺纹连接。

17.进一步优化:所述连接套筒套设在半球面沉头螺栓的螺栓主体上,连接套筒的两端分别与齿轮箱体和成捆室侧壁进行顶接。

18.进一步优化:所述齿轮箱体与连接套筒相对应的侧面上其靠近各个螺栓安装孔的位置处分别开设有环形凹槽,环形凹槽与螺栓安装孔为同轴线布设。

19.本实用新型采用上述技术方案,构思巧妙,通过挠性连接组件能够使齿轮箱体与成捆室侧壁之间分隔出一定的间距,实现浮动式挠性连接,并且采用此种结构解决了传统齿轮传动箱体必须刚性连接的很多弊病;采用该浮动式挠性连接优势是具有一定的缓冲和减震性,同时补偿了两轴线相对位移的能力,两轴不需严格对中,结构简单,传动扭矩不丢失,制造成本较低,装拆维护方便。

20.并且半球面沉头螺栓的整体结构简单,方便制造和生产,并且该半球面沉头螺栓安装完成后,位于打捆室的一端为球面段,该球面段的外表面为圆弧球面,进而当打捆室内进行缠网作业时,该球面段不会刮坏捆草网,防止缠网,提高使用效果。

21.下面结合附图和实施例对本实用新型进一步说明。

附图说明

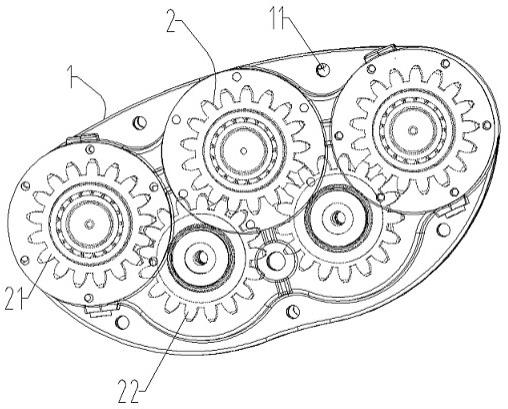

22.图1为本实用新型实施例1的总体结构示意图;

23.图2为本实用新型实施例1中齿轮箱体的俯视图;

24.图3为本实用新型实施例1中齿轮箱体的仰视图;

25.图4为本实用新型实施例1中驱动齿轮处的剖视图;

26.图5为本实用新型实施例1中过渡齿轮处的剖视图;

27.图6为本实用新型实施例1中半球面沉头螺栓的结构示意图;

28.图7为本实用新型实施例1中半球面沉头螺栓的侧视图;

29.图8为本实用新型实施例1中挠性连接组件在使用时的示意图;

30.图9为图8中a处的局部放大图;

31.图10为本实用新型实施例2中半球面沉头螺栓的侧视图;

32.图11为本实用新型实施例3中齿轮箱体的结构示意图;

33.图12为本实用新型实施例4中齿轮箱体的结构示意图;

34.图13为本实用新型实施例5中齿轮箱体的结构示意图;

35.图14为本实用新型实施例6中齿轮箱体的结构示意图。

36.图中1-齿轮箱体;11-螺栓安装孔;12-环形凹槽;13-前面板;14-后面板;15-外围板;16-第一轴孔;17-注油孔;18-油标孔;19-第一轴孔封盖;101-密封圈;102-齿轮安装孔;103-封盖;104-第一轴承;105-第二轴孔;106-第二轴孔封盖;107-锁紧螺栓;108-第二轴承;109-第一加厚凸台;110-第一加强筋;111-第二加强筋;112-第二加厚凸台;113-第三加强筋;114-第四加强筋;2-齿轮组;21-驱动齿轮;22-过渡齿轮;23-驱动齿轮轴;24-过渡齿轮轴;3-半球面沉头螺栓;31-螺栓主体;32-球面螺栓头;321-球面段;322-圆柱段;323-连接段;33-螺纹段;34-凹槽;4-成捆室侧壁;41-安装孔;411-连接孔;412-圆柱孔;5-连接套筒;6-螺母;61-防松垫。

具体实施方式

37.实施例1:如图1-9所示,一种圆捆打捆机成捆室驱动齿轮箱,包括齿轮箱体1和安装在齿轮箱体1内的齿轮组2,所述齿轮组2包括至少两个驱动齿轮21,两相邻的驱动齿轮21之间设置有与其相啮合的过渡齿轮22,所述驱动齿轮21的轮轴一端伸出齿轮箱体1并与成捆室内的卷压辊筒的传动连接,所述齿轮箱体1设置在打捆机的成捆室侧壁4上,且齿轮箱体1与成捆室侧壁4之间设置有挠性连接组件。

38.这样设计,通过挠性连接组件能够使齿轮箱体1与成捆室侧壁4之间分隔出一定的间距,实现浮动式挠性连接,并且采用此种结构解决了传统齿轮传动箱体必须刚性连接的很多弊病。

39.采用该浮动式挠性连接优势是具有一定的缓冲和减震性,同时补偿了两轴线相对位移的能力,两轴不需严格对中,结构简单,传动扭矩不丢失,制造成本较低,装拆维护方便。

40.所述挠性连接组件包括半球面沉头螺栓3,所述半球面沉头螺栓3的外部套设有连接套筒5,所述半球面沉头螺栓3上螺纹连接有螺母6。

41.所述半球面沉头螺栓3包括螺栓主体31,所述螺栓主体31的一端一体连接有球面螺栓头32,所述螺栓主体31的另一端一体连接有螺纹段33。

42.所述螺纹段33上开设有外螺纹,所述螺母6螺纹连接在螺纹段33上。

43.所述球面螺栓头32的整体结构包括与螺栓主体31为同轴线布设的球面段321、圆柱段322和连接段323,所述球面段321、圆柱段322和连接段323同轴依次一体连接。

44.所述球面段321的外表面形状为圆弧球面,所述圆柱段322的外表面形状为圆柱面,所述圆柱段322的外表面直径大于螺栓主体31的外表面直径。

45.所述连接段323的外表面形状为圆锥面,且连接段323远离圆柱段322的一端与螺栓主体31为一体连接。

46.所述连接段323的大端与圆柱段322一体连接,所述连接段323的小端与螺栓主体31为一体连接。

47.所述球面螺栓头32上靠近球面段321的中部开设有凹槽34,所述凹槽34的内表面为内六角形。

48.所述成捆室侧壁4上与挠性连接组件相对应的位置处开设有安装孔41,所述安装

孔41贯穿成捆室侧壁4的两侧面。

49.所述安装孔41为两段式结构,其具体包括相互连通的连接孔411和圆柱孔412,所述连接孔411的内表面形状与连接段323的内表面形状相匹配,所述圆柱孔412的内表面形状与圆柱段322的内表面形状。

50.所述圆柱孔412的开设深度小于圆柱段322的轴向长度。

51.这样设计,在进行安装时,所述半球面沉头螺栓3的端部由成捆室侧壁4的内侧穿过安装孔41,此时半球面沉头螺栓3的球面螺栓头32安装在安装孔41内。

52.所述球面螺栓头32的连接段323与连接孔411相匹配,所述圆柱段322与圆柱孔412相匹配。

53.并且通过连接段323与连接孔411的配合和圆柱段322与圆柱孔412的配合能够用于限定半球面沉头螺栓3的轴向位移,实现对半球面沉头螺栓3进行轴向定位,方便使用。

54.所述半球面沉头螺栓3位于打捆室的一端为球面段321,所述球面段321的外表面为圆弧球面,进而当打捆室内进行缠网作业时,该球面段321不会刮坏捆草网,防止缠网,提高使用效果。

55.所述齿轮箱体1上靠近其外缘位置处开设有多个螺栓安装孔11,所述半球面沉头螺栓3的螺纹段33的端部可穿过螺栓安装孔11并与螺母6进行螺纹连接。

56.在进行组装时,所述半球面沉头螺栓3的端部由成捆室侧壁4的内侧穿过安装孔41,所述连接套筒5套设在半球面沉头螺栓3的螺栓主体31上,而后使半球面沉头螺栓3的螺纹段33端部穿过齿轮箱体1上的螺栓安装孔11并与螺母6进行螺纹连接。

57.此时通过旋紧螺母6能够使连接套筒5的两端分别与齿轮箱体1和成捆室侧壁4进行顶接,方便使用,进而通过该连接套筒5能够使齿轮箱体1和成捆室侧壁4之间分隔出一定的间距,方便进行组装和安装,提高使用效果。

58.所述齿轮箱体1与连接套筒5相对应的侧面上其靠近各个螺栓安装孔11的位置处分别开设有环形凹槽12,所述环形凹槽12与螺栓安装孔11为同轴线布设。

59.所述环形凹槽12的内表面直径大于连接套筒5的外表面直径。

60.所述连接套筒5靠近齿轮箱体1的一端分别与环形凹槽12的内底面相顶接,这样设计,可通过环形凹槽12能够用于限定连接套筒5的位置,进而提高使用效果。

61.所述连接套筒5的中部开设有中心孔,该中心孔的内表面直径与螺栓主体31的外表面直径相匹配。

62.所述连接套筒5的整体长度小于半球面沉头螺栓3的整体长度。

63.所述螺母6的中部开设有中心孔,所述螺母6的中心孔内开设有内螺纹,且该内螺纹与螺纹段33上的外螺纹相匹配。

64.所述螺母6的中心孔内表面上开设有环槽,该环槽内安装有防松垫61,所述螺母6与螺纹段33螺纹连接完成后,所述防松垫61用于起到放松效果,进而提高使用效果。

65.这样设计,可通过半球面沉头螺栓3能够将齿轮箱体1安装在成捆室侧壁4上,并且通过连接套筒5,能够使齿轮箱体1和成捆室侧壁4之间分隔出一定的间距,方便进行组装和安装,提高使用效果。

66.进而实现浮动式挠性连接,并且采用此种结构解决了传统齿轮传动箱体必须刚性连接的很多弊病。

67.采用该浮动式挠性连接优势是具有一定的缓冲和减震性,同时补偿了两轴线相对位移的能力,两轴不需严格对中,结构简单,传动扭矩不丢失,制造成本较低,装拆维护方便。

68.在本实施例1中,所述驱动齿轮21的数量为三个,所述过渡齿轮22的数量为两个,所述驱动齿轮21和过渡齿轮22的半径相等。

69.所述齿轮箱体1包括包括为平行布设的前面板13和后面板14,所述前面板13和后面板14之间连接有外围板15。

70.所述前面板13、后面板14和外围板15至今围合成安装腔,所述齿轮组2安装在该安装腔内。

71.所述后面板14上与驱动齿轮21相对应的位置处分别开设有第一轴孔16,所述第一轴孔16的数量与驱动齿轮21的数量相匹配。

72.所述齿轮箱体1上的多个第一轴孔16呈圆弧形排布。

73.所述驱动齿轮21安装在驱动齿轮轴23上,所述驱动齿轮21的驱动齿轮轴23通过第一轴孔16延伸至齿轮箱体1的外部,并一体连接有内花键轴套或外花键轴,所述驱动齿轮轴23通过花键连接方式与卷压辊筒的端部传动连接。

74.所述外围板15上开设有多个注油孔17,所述注油孔17上安装有油堵。

75.所述前面板13上靠近其中部位置处开设有油标孔18,所述油标孔18上安装有油标,通过油标用于方便的观察齿轮箱体1中润滑油填充情况。

76.在本实施例中,所述注油孔17的数量为4个,且四个注油孔17分别开设在外围板15上。

77.所述后面板14上固定安装有对应驱动齿轮轴23的第一轴孔封盖19,所述第一轴孔封盖19与驱动齿轮轴23之间安装有多个密封圈101,通过密封圈101用于对第一轴孔封盖19与驱动齿轮轴23的连接处进行密封。

78.所述前面板13上与各个驱动齿轮21相对应的位置处分别开设有齿轮安装孔102,所述前面板13上靠近齿轮安装孔102的位置处可拆卸安装有封盖103。

79.所述驱动齿轮轴23通过第一轴承104支撑于齿轮箱体1中,所述驱动齿轮轴23通过花键配合的方式与驱动齿轮21传动连接。

80.这样设计,可通过打开封盖103能够对齿轮箱体1中的齿轮组2进行检修,方便维护和检修。

81.所述前面板13和后面板14上与过渡齿轮22相对应的位置处分别开设有第二轴孔105。

82.所述过渡齿轮22安装在过渡齿轮轴24上。

83.所述后面板14上靠近各个第二轴孔105的位置处分别开拆卸安装有第二轴孔封盖106。

84.所述过渡齿轮轴24的中部开设有中心通孔,所述过渡齿轮轴24的一端设有与前面板13接触的限位盘,所述过渡齿轮轴24的另一端经前面板13插入到齿轮箱体1的内部并延伸至对应的第二轴孔封盖106位置处。

85.所述过渡齿轮轴24的中心孔内穿设有锁紧螺栓107,所述锁紧螺栓107的端部穿过过渡齿轮轴24的中心孔并与第二轴孔封盖106中心处的螺纹孔螺纹连接固定。

86.所述过渡齿轮轴24的外表面上套设有多个第二轴承108,所述过渡齿轮22固定安装在第二轴承108上,所述过渡齿轮轴24通过第二轴承108与过渡齿轮22转动连接。

87.所述前面板13上靠近各个齿轮安装孔102的位置处分别一体连接有第一加厚凸台109,所述封盖103安装在第一加厚凸台109上。

88.所述前面板13上位于两相邻的第一加厚凸台109之间设置有第一加强筋110,所述第一加强筋110与前面板13一体连接。

89.所述前面板13上位于部分第一加厚凸台109与距其较远的前面板13的边缘之间设有第二加强筋111,所述第二加强筋111与前面板13一体连接。

90.所述后面板14上靠近各个第一轴孔16的位置处分别一体连接有第二加厚凸台112,所述第一轴孔封盖19安装在第二加厚凸台112上。

91.所述后面板14上位于两相邻的第二加厚凸台112之间设置有第三加强筋113,所述第三加强筋113与后面板14一体连接。

92.所述后面板14上位于部分第二加厚凸台112与距其较远的后面板14的边缘之间设有第四加强筋114,所述第四加强筋114与后面板14一体连接。

93.在使用时,首先将该齿轮箱体1放置在成捆室侧壁4的一侧,而后使驱动齿轮轴23通过花键连接方式与卷压辊筒的端部传动连接,此时驱动齿轮轴23即可驱动该卷压辊筒进行转动。

94.而后将半球面沉头螺栓3的端部由成捆室侧壁4的内侧穿过安装孔41,所述连接套筒5套设在半球面沉头螺栓3的螺栓主体31上,而后使半球面沉头螺栓3的螺纹段33端部穿过齿轮箱体1上的螺栓安装孔11并与螺母6进行螺纹连接。

95.此时通过旋紧螺母6能够使连接套筒5的两端分别与齿轮箱体1和成捆室侧壁4进行顶接,方便使用,进而通过该连接套筒5能够使齿轮箱体1和成捆室侧壁4之间分隔出一定的间距,方便进行组装和安装,提高使用效果。

96.通过半球面沉头螺栓3和连接套筒5,能够使齿轮箱体1和成捆室侧壁4之间分隔出一定的间距,方便进行组装和安装,提高使用效果,进而实现浮动式挠性连接,并且采用此种结构解决了传统齿轮传动箱体必须刚性连接的很多弊病。

97.采用该浮动式挠性连接优势是具有一定的缓冲和减震性,同时补偿了两轴线相对位移的能力,两轴不需严格对中,结构简单,传动扭矩不丢失,制造成本较低,装拆维护方便。

98.实施例2,如图10所示,在本实施例2中,所述半球面沉头螺栓3的整体结构还可以采用图10所示,所述半球面沉头螺栓3包括螺栓主体31,所述螺栓主体31的一端一体连接有球面螺栓头32,所述螺栓主体31的另一端一体连接有螺纹段33。

99.所述球面螺栓头32上靠近球面段321的中部开设有凹槽34,所述凹槽34的内表面为内六花形。

100.实施例3,如图11所示,在本实施例3中,所述齿轮箱体1的整体结构还可以采用图11所示结构,所述齿轮箱体1的前面板13上开设有四个齿轮安装孔102,其中前三个齿轮安装孔102为直线布设,所述第四个齿轮安装孔102与前三个齿轮安装孔102为交错布设。

101.实施例4,如图12所示,在本实施例4中,所述齿轮箱体1的整体结构还可以采用图12所示结构,所述齿轮箱体1的后面板14上开设有四个第一轴孔16,所述齿轮箱体1的前面

板13上开设有四个齿轮安装孔102。

102.所述齿轮箱体1的前面板13和后面板14上分别开设有三个第二轴孔105。

103.在本实施例4中,所述驱动齿轮21的数量为四个,所述过渡齿轮22的数量为三个,所述驱动齿轮21和过渡齿轮22的半径相等,所述驱动齿轮21和过渡齿轮22依次啮合。

104.在本实施例4中,所述四个第一轴孔16呈圆弧形排布,所述三个第二轴孔105呈圆弧形排布。

105.实施例5,如图13所示,在本实施例5中,所述齿轮箱体1的整体结构还可以采用图13所示结构,所述齿轮箱体1的后面板14上开设有五个第一轴孔16,所述齿轮箱体1的前面板13上也开设有五个齿轮安装孔102。

106.所述齿轮箱体1的前面板13和后面板14上分别开设有四个第二轴孔105。

107.在本实施例5中,所述驱动齿轮21的数量为五个,所述过渡齿轮22的数量为四个,所述驱动齿轮21和过渡齿轮22的半径相等,所述驱动齿轮21和过渡齿轮22依次啮合。

108.在本实施例5中,所述五个第一轴孔16呈圆弧形排布,所述四个第二轴孔105呈圆弧形排布。

109.实施例6,如图14所示,在本实施例6中,所述齿轮箱体1的整体结构还可以采用图14所示结构,所述齿轮箱体1的后面板14上开设有三个第一轴孔16,所述三个第一轴孔16呈三角形布设。

110.所述齿轮箱体1的前面板13上也开设有三个齿轮安装孔102,所述三个齿轮安装孔102分别与相对应的第一轴孔16为同轴线设置。

111.所述齿轮箱体1的前面板13和后面板14上位于三个齿轮安装孔102的中间位置处开设有一个第二轴孔105。

112.在本实施例6中,所述驱动齿轮21的数量为三个,所述过渡齿轮22的数量为一个,所述驱动齿轮21和过渡齿轮22依次啮合。

113.对于本领域的普通技术人员而言,根据本实用新型的教导,在不脱离本实用新型的原理与精神的情况下,对实施方式所进行的改变、修改、替换和变型仍落入本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1