一种管道弯头修复装置的制作方法

1.本实用新型涉及管道修复技术领域,具体涉及一种管道弯头修复装置。

背景技术:

2.油区集输管道油、气管线因腐蚀刺漏几率逐年升高,尤其是弯头在原油内杂质的冲刷影响下,更是加剧了弯头的穿孔速度,目前主要采用盐水(氮气)置换,置换合格压力泄尽后进行断管、更换、焊接等抢修作业,存在以下问题:

3.1、现场作业空间受限,施工难度大、风险高;

4.2、管线置换时间与长,严重影响生产时效;

5.3、作业时间等待时间长、资源严重浪费;

6.因此,如何能提供一种降低动火作业的安全风险以提升作业时效的修复装置便成为了本领域技术人员急需解决的技术问题。

技术实现要素:

7.本实用新型所解决的技术问题在于提供一种降低动火作业的安全风险以提升作业时效的修复装置。具体技术方案如下:

8.一种管道弯头修复装置,包括均呈圆弧形设置的第一对接板体和第二对接板体,所述第一对接板体具有位于其两端的第一上端面和第一下端面和位于其两侧的两个第一侧面,该第一对接板体沿其第一上端面至第一下端面的方向上呈弯曲设置,所述第二对接板体具有位于其两端的第二上端面和第二下端面和位于其两侧的两个第二侧面,该第二对接板体沿其第二上端面至第二下端面的方向上呈弯曲设置,所述第一对接板体和所述第二对接板体的弯曲角度匹配于待修复弯头的角度,所述第一对接板体的两个第一侧面一一对应所述第二对接板体的两个第二侧面实现密封对接时所述第一对接板体和第二对接板体之间能够形成一空间用于容纳待修复弯头;

9.所述第一对接板体临近其第一上端面的内侧位置处开设沿所述第一对接板体的周向方向布置的第一上凹槽,所述第二对接板体临近其第二上端面的内侧位置处开设对应所述第一上凹槽的第二上凹槽,所述第一对接板体临近其第一下端面的内侧位置处开设沿所述第一对接板体的周向方向布置的第一下凹槽,所述第二对接板体临近其第二下端面的内侧位置处开设对应所述第一下凹槽的第二下凹槽,所述第一上凹槽内、第二上凹槽内、第一下凹槽内和第二下凹槽内均沿各自的周向方向布置一弹性密封件,所述第一对接板体和所述第二对接板体对接时所述第一上凹槽与所述第二上凹槽对接围成一呈圆形的完整上凹槽、所述第一下凹槽与所述第二下凹槽对接围成一呈圆形的完整下凹槽、所述第一上凹槽内的所述弹性密封件与所述第二上凹槽内的弹性密封件对接围成一呈圆形的完整上弹性密封件、所述第一下凹槽内的所述弹性密封件与所述第二下凹槽内的弹性密封件对接围成一呈圆形的完整下弹性密封件;所述第一上端面、所述第一下端面、所述第二上端面和所述第二下端面上均开设连通至相应凹槽的至少一穿孔,所述穿孔内设置内螺纹,还包括对

应每个穿孔所设置的螺杆,所述螺杆的表面设置配合所述内螺纹的外螺纹,所述螺杆的自由端穿过所述穿孔用于提供挤压相应所述弹性密封件的沿相应对接板体的轴向方向的推力;

10.还包括锁紧件,所述锁紧件用于锁紧对接后的第一对接板体和第二对接板体。

11.作为优选,所述第一上凹槽内设置紧邻其内部的弹性密封件的第一上刚性体,所述第一上刚性体沿所述第一上凹槽的周向方向布置且靠近所述第一上端面,所述第二上凹槽内设置紧邻其内部的弹性密封件的第二上刚性体,所述第二上刚性体沿所述第二上凹槽的周向方向布置且靠近所述第二上端面,所述第一下凹槽内设置紧邻其内部的弹性密封件的第一下刚性体,所述第一下刚性体沿所述第一下凹槽的周向方向布置且靠近所述第一下端面,所述第二下凹槽内设置紧邻其内部的弹性密封件的第二下刚性体,所述第二下刚性体沿所述第二下凹槽的周向方向布置且靠近所述第二下端面,所述第一对接板体和所述第二对接板体对接时所述第一上刚性体和所述第二上刚性体对接围成一呈圆形的完整上刚性体、所述第一下刚性体和所述第二下刚性体对接围成一呈圆形的完整下刚性体,使用时所述螺杆的自由端抵接至相应的刚性体上。

12.作为优选,所述第一对接板体的至少一侧面上凸伸有凸起或凹槽,对应该第一对接板体的至少一侧面的所述第二对接板体的至少一侧面上设置相匹配的凹槽或凸起,所述第一对接板体和所述第二对接板体对接时所述第一对接板体上的凸起或凹槽配合所述第二对接板体上的凹槽或凸起。

13.作为优选,所述凹槽内设置有密封条,所述第一对接板体和所述第二对接板体对接时,对应所述凹槽的所述凸起挤压所述密封条。

14.作为优选,所述第一对接板体的两个侧面位置处均设置一平行于相应侧面的第一连接板,所述第二对接板体的两个侧面位置处均设置一平行于相应侧面的对应所述第一连接板的第二连接板,所述第一连接板和所述第二连接板上均开设若干连接孔,所述第一对接板体和所述第二对接板体对接时所述第一连接板和其所对应的第二连接板重合且相应的连接孔对齐供连接螺杆穿过,所述第一连接板、第二连接板和所述连接螺栓形成所述锁紧件。

15.作为优选,所述第一对接板体和所述第二对接板体的形状相同,所述第一对接板体和所述第二对接板体对接后所述第一上端面与所述第二上端面持平、所述第一下端面与所述第二下端面持平。

16.作为优选,所述第一上端面、所述第一下端面、所述第二上端面和所述第二下端面上均开设连通至相应凹槽的多个穿孔,多个所述穿孔沿相应的端面呈均匀分布。

17.作为优选,所述螺杆为顶丝。

18.其具有如下技术效果:

19.使用时,第一对接板体和第二对接板体对接包覆待修复弯头,并通过锁紧件于整个的周向方向上锁紧对接后的第一对接板体和第二对接板体,再通过螺杆提供推力挤压所形成的完整上弹性密封件和完整下弹性密封件,使得完整上弹性密封件和完整下弹性密封件产生形变以紧紧抵接至待修复弯头的表面;为此,通过该完整上弹性密封件和完整下弹性密封件实现了对待修复弯头和包覆其的第一对接板体、第二对接板体之间的空隙的密封。

20.作为优选,设置相应的刚性体,使得螺杆的推力通过刚性体作用于弹性密封件,可保护弹性密封件,同时依靠刚性体的整体推力,使得弹性密封件的形变能够均匀。

21.作为优选,侧面处的凹槽内设置密封条,实现了第一对接板体、第二对接板体在侧面结合位置处的密封性。

22.作为优选,第一连接板、第二连接板和所述连接螺栓形成所述锁紧件,结构简单。

附图说明

23.图1为本实用新型所提供的管道弯头修复装置的第一对接板体的一种具体实施方式的结构示意图;

24.图2为本实用新型所提供的管道弯头修复装置的第二对接板体的一种具体实施方式的结构示意图;

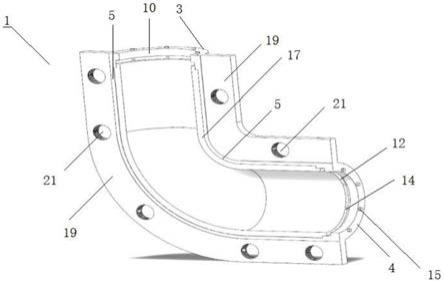

25.图3为第一对接板体和第二对接板体对接后的结构示意图。

26.图1-3中附图标记如下:

27.1第一对接板体,2第二对接板体,3第一上端面,4第一下端面,5第一侧面,6第二上端面,7第二下端面,8第二侧面,9空间,10第一上凹槽,11第二上凹槽,12第一下凹槽, 13第二下凹槽,14弹性密封件,15穿孔,16顶丝,17凸起,18凹槽,19第一连接板,20 第二连接板,21连接孔。

具体实施方式

28.为了更清楚的理解本实用新型的内容,将结合具体实施方式来详细说明。

29.如图1-3所示,图1为本实用新型所提供的管道弯头修复装置的第一对接板体的一种具体实施方式的结构示意图;图2为本实用新型所提供的管道弯头修复装置的第二对接板体的一种具体实施方式的结构示意图;图3为第一对接板体和第二对接板体对接后的结构示意图。

30.结合图1-3,本实用新型提供一种管道弯头修复装置,包括均呈圆弧形设置的第一对接板体1和第二对接板体2,所述第一对接板体1具有位于其两端的第一上端面3和第一下端面4和位于其两侧的两个第一侧面5,该第一对接板体1沿其第一上端面3至第一下端面4 的方向上呈弯曲设置,所述第二对接板体2具有位于其两端的第二上端面6和第二下端面7 和位于其两侧的两个第二侧面8,该第二对接板体2沿其第二上端面6至第二下端面7的方向上呈弯曲设置,所述第一对接板体1和所述第二对接板体2的弯曲角度匹配于待修复弯头的角度,所述第一对接板体1的两个第一侧面5一一对应所述第二对接板体2的两个第二侧面8实现密封对接时所述第一对接板体1和第二对接板体2之间能够形成一空间9用于容纳待修复弯头;

31.所述第一对接板体1临近其第一上端面3的内侧位置处开设沿所述第一对接板体1的周向方向布置的第一上凹槽10,所述第二对接板体2临近其第二上端面6的内侧位置处开设对应所述第一上凹槽10的第二上凹槽11,所述第一对接板体1临近其第一下端面4的内侧位置处开设沿所述第一对接板体1的周向方向布置的第一下凹槽12,所述第二对接板体2临近其第二下端面7的内侧位置处开设对应所述第一下凹槽12的第二下凹槽13,所述第一上凹槽10内、第二上凹槽11内、第一下凹槽12内和第二下凹槽13内均沿各自的周向方向布置

一弹性密封件14,所述第一对接板体1和所述第二对接板体2对接时所述第一上凹槽10与所述第二上凹槽11对接围成一呈圆形的完整上凹槽、所述第一下凹槽12与所述第二下凹槽 13对接围成一呈圆形的完整下凹槽、所述第一上凹槽10内的所述弹性密封件14与所述第二上凹槽11内的弹性密封件14对接围成一呈圆形的完整上弹性密封件、所述第一下凹槽12内的所述弹性密封件14与所述第二下凹槽13内的弹性密封件14对接围成一呈圆形的完整下弹性密封件;所述第一上端面3、所述第一下端面4、所述第二上端面6和所述第二下端面7上均开设连通至相应凹槽的至少一穿孔15,所述穿孔15内设置内螺纹,还包括对应每个穿孔 15所设置的螺杆,所述螺杆的表面设置配合所述内螺纹的外螺纹,所述螺杆的自由端穿过所述穿孔15用于提供挤压相应所述弹性密封件14的沿相应对接板体的轴向方向的推力;

32.还包括锁紧件,所述锁紧件用于锁紧对接后的第一对接板体1和第二对接板体2。

33.使用时,第一对接板体1和第二对接板体2对接包覆待修复弯头,并通过锁紧件于整个的周向方向上锁紧对接后的第一对接板体1和第二对接板体2,再通过螺杆提供推力挤压所形成的完整上弹性密封件和完整下弹性密封件,使得完整上弹性密封件和完整下弹性密封件产生形变以紧紧抵接至待修复弯头的表面;为此,通过该完整上弹性密封件和完整下弹性密封件实现了对待修复弯头和包覆其的第一对接板体1、第二对接板体2之间的空隙的密封。

34.降低动火作业的安全风险,提升了作业时效。

35.实施效果:

36.在辖区管道修复现场,使用该装置,试压4mpa稳压30分钟不渗不漏,满足现场生产要求。作业时间大幅度减少,全年共使用2次,较前期对比,作业时间大幅度减少:由10小时减少到4小时,施工费用由1.2万元/次减少至1万元/次。

37.经济效益:

38.①

投入费用:加工一套装置费用0.06万元,一次性使用。

39.②

产出效益:推广应用后,累计节约特车作业6小时行车费用:0.2万元,增油3.75吨 /次,原油价格1700元/吨,形成费用0.64万元。

40.③

净效益:0.2+0.64-0.06=0.78万元。

41.一种具体实施方式中,所述第一上凹槽10内设置紧邻其内部的弹性密封件14的第一上刚性体,所述第一上刚性体沿所述第一上凹槽10的周向方向布置且靠近所述第一上端面3,所述第二上凹槽11内设置紧邻其内部的弹性密封件14的第二上刚性体,所述第二上刚性体沿所述第二上凹槽11的周向方向布置且靠近所述第二上端面6,所述第一下凹槽12内设置紧邻其内部的弹性密封件14的第一下刚性体,所述第一下刚性体沿所述第一下凹槽12的周向方向布置且靠近所述第一下端面4,所述第二下凹槽13内设置紧邻其内部的弹性密封件14 的第二下刚性体,所述第二下刚性体沿所述第二下凹槽13的周向方向布置且靠近所述第二下端面7,所述第一对接板体1和所述第二对接板体2对接时所述第一上刚性体和所述第二上刚性体对接围成一呈圆形的完整上刚性体、所述第一下刚性体和所述第二下刚性体对接围成一呈圆形的完整下刚性体,使用时所述螺杆的自由端抵接至相应的刚性体上。

42.设置相应的刚性体,使得螺杆的推力通过刚性体作用于弹性密封件14,可保护弹性密封件14,同时依靠刚性体的整体推力,使得弹性密封件14的形变能够均匀。

43.一种具体实施方式中,所述第一对接板体1的至少一侧面上凸伸有凸起17或凹槽18,对应该第一对接板体1的至少一侧面的所述第二对接板体2的至少一侧面上设置相匹配的凹槽18或凸起17,所述第一对接板体1和所述第二对接板体2对接时所述第一对接板体1上的凸起17或凹槽18配合所述第二对接板体2上的凹槽18或凸起17。作为优选,所述凹槽 18内设置有密封条,所述第一对接板体1和所述第二对接板体2对接时,对应所述凹槽18 的所述凸起17挤压所述密封条。

44.侧面处的凹槽18内设置密封条,实现了第一对接板体1、第二对接板体2在侧面结合位置处的密封性。

45.一种具体实施方式中,所述第一对接板体1的两个侧面位置处均设置一平行于相应侧面的第一连接板19,所述第二对接板体2的两个侧面位置处均设置一平行于相应侧面的对应所述第一连接板19的第二连接板20,所述第一连接板19和所述第二连接板20上均开设若干连接孔21,所述第一对接板体1和所述第二对接板体2对接时所述第一连接板19和其所对应的第二连接板20重合且相应的连接孔21对齐供连接螺栓穿过,所述第一连接板19、第二连接板20和所述连接螺栓形成所述锁紧件。

46.第一连接板19、第二连接板20和所述连接螺栓形成所述锁紧件,结构简单。

47.一种具体实施方式中,所述第一对接板体1和所述第二对接板体2的形状相同,所述第一对接板体1和所述第二对接板体2对接后所述第一上端面3与所述第二上端面6持平、所述第一下端面4与所述第二下端面7持平。

48.一种具体实施方式中,所述第一上端面3、所述第一下端面4、所述第二上端面6和所述第二下端面7上均开设连通至相应凹槽的多个穿孔15,多个所述穿孔15沿相应的端面呈均匀分布。

49.如图3所示,一种具体实施方式中,所述螺杆为顶丝16。

50.上述实例仅仅清楚地表明本实用新型创造的思想所做的举例,而并非本实用新型具体实施方式的限定。对于所属领域的工程技术人员来说,在上述说明的基础上还可以做出其他不同形式的变化以及替换。这里无需也无法列举所有的实施案例。在此声明,凡是在此基础上所引申出的类似物质的替换变动,仍处于本实用新型创造权利要求的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1