外置轴承式机油泵链传动机构的制作方法

1.本实用新型涉及一种机油泵链传动机构,特别是一种外置轴承式机油泵链传动机构。

背景技术:

2.传统变速器机油泵的链传动系统普遍通过将主动链轮直接安装在液力变矩器的泵轮上进行传动,但该链传动结构仅在用于6at变速器时具备稳定性,主动链轮的转速一般为4000~5000rpm。而对于9at变速器而言,由于其主动链轮需要达到转速6500rpm、扭矩6.2n/m和油温115~120℃的工况,导致该传动结构会导致主动链轮在使用过程中的振动问题,影响机油泵的工作稳定性。

3.因此,需要一种能够主动链轮工作稳定性的机油泵链传动结构。

技术实现要素:

4.本实用新型的目的在于,提供一种外置轴承式机油泵链传动机构。它能够提高主动链轮的工作稳定性。

5.本实用新型的技术方案:外置轴承式机油泵链传动机构,包括主动链轮,主动链轮的中部内侧经异形孔传动连接有液力变矩器,主动链轮的两端分别设有第一台阶部和第二台阶部,第一台阶部的外侧连接有链条,第一台阶部的内侧贴合有配油盘,第一台阶部和配油盘之间设有第一油封;所述第二台阶部的外侧经轴承连接有变速器壳体,第二台阶部的内侧和液力变矩器的外壁相互贴合,第二台阶部和液力变矩器在贴合处设有第二油封。

6.前述的外置轴承式机油泵链传动机构中,所述配油盘和变速器壳体之间形成放置口,所述链条经放置口延伸至外侧。

7.前述的外置轴承式机油泵链传动机构中,所述变速器壳体的内侧设有接合面,接合面的内侧连接轴承,接合面的外侧经密封圈连接液力变矩器。

8.前述的外置轴承式机油泵链传动机构中,所述变速器壳体的一侧设有垂直于接合面的定位面,所述主动链轮的侧壁和定位面之间形成0.5~2mm的间隙。

9.前述的外置轴承式机油泵链传动机构中,所述第一油封的内端扣合连接第一台阶部的内壁,第一油封的外端延伸至配油盘的凹槽内,第一油封和凹槽之间形成s形的接触面。

10.前述的外置轴承式机油泵链传动机构中,所述第一油封的外端设有朝液力变矩器方向倾斜的密封部,密封部的一侧形成凹陷部,所述凹槽一侧的配油盘上设有延伸至凹陷部内的凸出部,凸出部的外端贴合第一油封。

11.前述的外置轴承式机油泵链传动机构中,所述异形孔为多边形孔。

12.与现有技术相比,本实用新型通过将主动链轮的第二台阶部外侧经轴承连接变速器壳体,将主动链轮的内侧经异形孔连接液力变矩器,使得变速器壳体能够通过轴承对主动链轮进行安装和限位,液力变矩器仅起到传动作用,从而提高主动链轮的工作稳定性,减

少振动;通过将主动链轮的两端通过第一油封和第二油封的配合分别连接配油盘和液力变矩器,则能够有效避免机油外溢,从而使机油泵内的油压稳定,进一步提高主动链轮的工作稳定性。

13.在上述基础上,本实用新型第一油封和凹槽结构的进一步限定,则能够使第一油封在安装后与配油盘之间形成s形的接触面,从而提高第一油封的转动密封效果,防止机油从间隙处的溢出,进一步减小主动链轮在工作时的振动。

14.所以,本实用新型能够提高主动链轮的工作稳定性。

附图说明

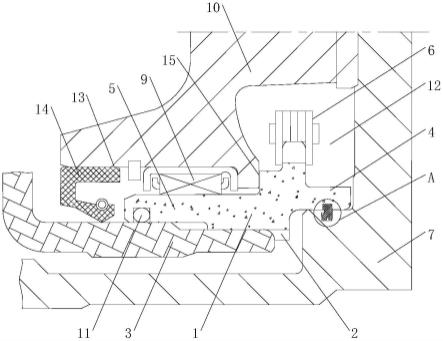

15.图1是本实用新型的结构示意图;

16.图2是实施例2在图1处的a向放大图。

17.附图中的标记为:1-主动链轮,2-异形孔,3-液力变矩器,4-第一台阶部,5-第二台阶部,6-链条,7-配油盘,8-第一油封,9-轴承,10-变速器壳体,11-第二油封,12-放置口,13-接合面,14-密封圈,15-定位面,16-凹槽,17-凸出部,801-密封部,802-凹陷部。

具体实施方式

18.下面结合附图和实施例对本实用新型作进一步的说明,但并不作为对本实用新型限制的依据。

19.实施例1。外置轴承式机油泵链传动机构,构成如图1所示,包括主动链轮1,主动链轮采用sint d11材料粉末冶金而成,对应链条节距为6.35mm;主动链轮1的中部内侧经异形孔2传动连接有液力变矩器3,主动链轮1的两端分别设有第一台阶部4和第二台阶部5,第一台阶部4的外侧连接有链条6,第一台阶部4的内侧贴合有配油盘7,第一台阶部4和配油盘7之间设有第一油封8;所述第二台阶部5的外侧经轴承9连接有变速器壳体10,第二台阶部5的内侧和液力变矩器3的外壁相互贴合,第二台阶部5和液力变矩器3在贴合处设有第二油封11,第二台阶部5外壁的粗糙度为0.8且pmr(0.1)≥20%,判断位置5%,采用6级公差通过磨削外圆达到;第一油封8和第二油封11均为常规油封结构。

20.所述配油盘7和变速器壳体10之间形成放置口12,所述链条6经放置口12延伸至外侧。

21.所述变速器壳体10的内侧设有接合面13,接合面13的内侧连接轴承9,接合面13的外侧经密封圈14连接液力变矩器3。

22.本实用新型的工作原理:本实用新型在安装时经轴承9连接在变速器壳体10上,并通过第一油封8和第二油封11分别与液力变矩器3和配油盘7相互贴合,一方面能够减少液力变矩器3在转动时的振动对主动链轮1造成的影响,保持主动链轮1的位置稳定性;另一方面则能够提高主动链轮1对内侧机油的密封性,从而保持油压稳定,进一步减小主动链轮1的振动可能性。

23.实施例2。外置轴承式机油泵链传动机构,构成如图2所示,包括主动链轮1,主动链轮采用sint d11材料粉末冶金而成,对应链条节距为6.35mm;主动链轮1的中部内侧经异形孔2传动连接有液力变矩器3,主动链轮1的两端分别设有第一台阶部4和第二台阶部5,第一台阶部4的外侧连接有链条6,第一台阶部4的内侧贴合有配油盘7,第一台阶部4和配油盘7

之间设有第一油封8;所述第二台阶部5的外侧经轴承9连接有变速器壳体10,第二台阶部5的内侧和液力变矩器3的外壁相互贴合,第二台阶部5和液力变矩器3在贴合处设有第二油封11,第二台阶部5外壁的粗糙度为0.8且pmr(0.1)≥20%,判断位置5%,采用6级公差通过磨削外圆达到。

24.所述配油盘7和变速器壳体10之间形成放置口12,所述链条6经放置口12延伸至外侧。

25.所述变速器壳体10的内侧设有接合面13,接合面13的内侧连接轴承9,接合面13的外侧经密封圈14连接液力变矩器3。

26.所述变速器壳体10的一侧设有垂直于接合面13的定位面15,所述主动链轮1的侧壁和定位面15之间形成0.5~2mm的间隙。

27.所述第一油封8的内端扣合连接第一台阶部4的内壁,第一油封8的外端延伸至配油盘7的凹槽16内,第一油封8和凹槽16之间形成s形的接触面。

28.所述第一油封8的外端设有朝液力变矩器3方向倾斜的密封部801,密封部801的一侧形成凹陷部802,所述凹槽16一侧的配油盘7上设有延伸至凹陷部802内的凸出部17,凸出部17的外端贴合第一油封8。

29.所述异形孔2为矩形孔,所述液力变矩器上设有配合矩形孔的驱动杆。

30.本实施例通过对第一油封8和凹槽16连接结构的优化,能够使第一油封8和凹槽16之间形成s形的接触面,进而增加机油从凹槽16和第一油封8缝隙处溢出的难度,提高主动链轮1和配油盘7之间的转动密封稳定性。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1