一种耐磨制动盘的制作方法

1.本实用新型涉及制动盘技术领域,具体涉及一种耐磨制动盘。

背景技术:

2.制动盘又名刹车盘,是车体制动系统的重要组成部件。制动盘在列车或汽车运动时与车轮或车轴一起转动,刹车时制动卡钳夹住制动盘,与制动盘的摩擦面产生摩擦吸收动能,进而起到减速的作用使车辆制动停车,所以制动盘的制动性能直接关系到车体的安全性能;

3.在专利号为cn201921176426.7的专利中,该专利提供了一种高品质抑制异响的制动盘,但该制动盘具有一定缺陷:如该装置的制动盘主体为一体式结构,在长时间的使用后,制动盘的表面会被多次的摩擦,从而造成制动盘损坏,这样就需要更换整个制动盘,造成了资源浪费。

4.因此,发明一种耐磨制动盘来解决上述问题很有必要。

技术实现要素:

5.本实用新型的目的是提供一种耐磨制动盘,以解决技术中的上述不足之处。

6.为了实现上述目的,本实用新型提供如下技术方案:

7.一种耐磨制动盘,包括制动盘主体和刹车盘,所述制动盘主体为中心设置槽孔的环状盘结构,所述制动盘主体的侧边等距离设置有多个连接套块,多个所述连接套块的外侧面设置有两个定位槽,两个所述定位槽的两侧为贯通式结构,所述连接套块的顶部中心设置有固定槽孔,所述固定槽孔与定位槽内部相贯通;所述刹车盘由上刹车盘和下刹车盘所组成,所述上刹车盘为环状结构,所述上刹车盘的厚度等于定位槽的厚度,所述上刹车盘的内侧边等距离设置有多个插块,所述插块的内侧边为与制动盘主体外壁适配的弧形结构,且所述插块的形状与定位槽的形状相适配,所述插块的中心处设置有与固定槽孔的直径相同的连接孔,所述下刹车盘结构相同;多个所述连接套块的固定槽孔内安装有用于连接安装制动盘主体和刹车盘的固定螺栓组,所述刹车盘的表面涂有耐磨涂层,所述刹车盘与耐磨涂层之间还设置有过渡层。

8.优选的,所述上刹车盘和下刹车盘之间还安装有连接支撑环,所述连接支撑环的厚度等于两个定位槽之间的垂直距离,所述连接支撑环的侧面等距离安装有多个支撑板块。

9.优选的,所述连接支撑环的顶部和底部均安装有对接环,所述上刹车盘的底部和下刹车盘的顶部对接环对应位置处均设置有环形凹槽。

10.优选的,所述上刹车盘和下刹车盘的表面均等距离设置有多个散热槽孔,多个所述散热槽孔的内壁上均镶嵌有导热块。

11.优选的,所述固定槽孔与定位槽贯通处的连接套块内部均镶嵌有橡胶环。

12.优选的,所述固定螺栓组由定位螺栓和定位螺母所组成,所述定位螺母为圆台状

结构。

13.优选的,所述耐磨涂层为钛合金镀层,所述过渡层为ni-ti合金过渡层,所述过渡层的截面为波浪状结构。

14.在上述技术方案中,本实用新型提供的技术效果和优点:

15.针对传统制动盘为一体式结构,长时间使用后会损坏,从而导致整个制动盘需要全部更换,造成资源浪费的问题,本装置通过将制动盘拆分为制动盘主体和刹车盘,在更换时,只需更换刹车盘即可,节约维修更换成本,且本装置的刹车盘具有一定的耐磨性,从而延长刹车盘的使用寿命;由于制动卡钳与刹车盘接触而不与中间的制动盘主体接触,所以长时间的接触摩擦只会磨损刹车盘,而制动盘主体的使用寿命更长,当刹车盘的效果不佳需要更换时,只需将多个固定螺栓组拆卸,之后再转动刹车盘将插块与连接套块分离,即可便捷取下对应的上刹车盘或下刹车盘,再见新的刹车盘取出,首先安装下刹车盘,再将连接支撑环安装在下刹车盘上,最后再将上刹车盘安装,之后转动刹车盘使插块插入定位槽内,使固定槽孔和连接孔对齐后安装固定螺栓组即可完成更换,减少损失,且刹车盘外的耐磨涂层可大幅度提升刹车盘的耐磨性,使刹车盘具有更长的使用寿命。

附图说明

16.为了更清楚地说明本技术实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型中记载的一些实施例,对于本领域普通技术人员来讲,还可以根据这些附图获得其他的附图。

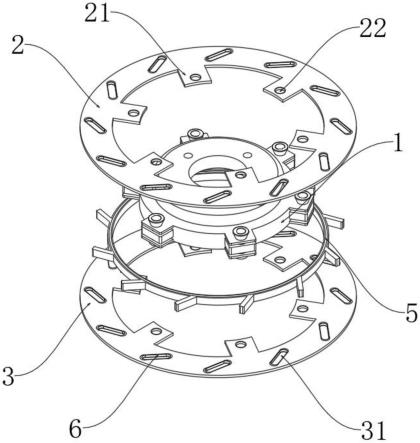

17.图1为本实用新型的整体结构立体图;

18.图2为本实用新型的整体结构爆炸立体图;

19.图3为本实用新型的制动盘主体结构立体图;

20.图4为本实用新型的刹车盘结构立体图;

21.图5为本实用新型的连接支撑环结构立体图;

22.图6为本实用新型的刹车盘结构层次图。

23.附图标记说明:

24.1、制动盘主体;2、上刹车盘;3、下刹车盘;4、固定螺栓组;5、连接支撑环;6、导热块;7、耐磨涂层;8、过渡层;11、连接套块;12、定位槽;13、固定槽孔;21、插块;22、连接孔;31、散热槽孔;41、定位螺栓;42、定位螺母;51、支撑板块;52、对接环。

具体实施方式

25.为了使本领域的技术人员更好地理解本实用新型的技术方案,下面将结合附图对本实用新型作进一步的详细介绍。

26.本实用新型提供了如图1-6所示的一种耐磨制动盘,包括制动盘主体1和刹车盘,制动盘主体1为中心设置槽孔的环状盘结构,制动盘主体1的侧边等距离设置有多个连接套块11,多个连接套块11的外侧面设置有两个定位槽12,两个定位槽12的两侧为贯通式结构,连接套块11的顶部中心设置有固定槽孔13,固定槽孔13与定位槽12内部相贯通;刹车盘由上刹车盘2和下刹车盘3所组成,上刹车盘2为环状结构,上刹车盘2的厚度等于定位槽12的厚度,上刹车盘2的内侧边等距离设置有多个插块21,插块21的内侧边为与制动盘主体1外

壁适配的弧形结构,且插块21的形状与定位槽12的形状相适配,插块21的中心处设置有与固定槽孔13的直径相同的连接孔22,下刹车盘3结构相同;多个连接套块11的固定槽孔13内安装有用于连接安装制动盘主体1和刹车盘的固定螺栓组4,刹车盘的表面涂有耐磨涂层7,刹车盘与耐磨涂层7之间还设置有过渡层8,针对传统制动盘为一体式结构,长时间使用后会损坏,从而导致整个制动盘需要全部更换,造成资源浪费的问题,本装置通过将制动盘拆分为制动盘主体1和刹车盘,在更换时,只需更换刹车盘即可,节约维修更换成本,且本装置的刹车盘具有一定的耐磨性,从而延长刹车盘的使用寿命。

27.进一步的,在上述技术方案中,上刹车盘2和下刹车盘3之间还安装有连接支撑环5,连接支撑环5的厚度等于两个定位槽12之间的垂直距离,连接支撑环5的侧面等距离安装有多个支撑板块51;

28.具体的,通过连接支撑环5和支撑板块51可填充上刹车盘2和下刹车盘3之间的空间,给两个刹车盘更好的支撑,且连接支撑环5的结构不会过多增加制动盘整体的重量,实用性高。

29.进一步的,在上述技术方案中,连接支撑环5的顶部和底部均安装有对接环52,上刹车盘2的底部和下刹车盘3的顶部对接环52对应位置处均设置有环形凹槽;

30.具体的,连接支撑环5在进行安装时,可将对接环52对齐刹车盘上的环形凹槽后安装卡入,从而更好的固定住连接支撑环5,防止连接支撑环5安装后发生晃动。

31.进一步的,在上述技术方案中,上刹车盘2和下刹车盘3的表面均等距离设置有多个散热槽孔31,多个散热槽孔31的内壁上均镶嵌有导热块6;

32.具体的,通过散热槽孔31可提升制动盘的散热性能,防止摩擦产生过高热量导致制动盘损坏,出现危险状况,且通过导热块6可更好的将刹车盘上的热量传递至散热槽孔31区域,从而通过流通风进行散热。

33.进一步的,在上述技术方案中,固定槽孔13与定位槽12贯通处的连接套块11内部均镶嵌有橡胶环;

34.具体的,通过橡胶环可使固定螺栓组4安装之后,填充住部分间隙,增加稳固程度,防止晃动造成异响。

35.进一步的,在上述技术方案中,固定螺栓组4由定位螺栓41和定位螺母42所组成,定位螺母42为圆台状结构;

36.具体的,圆台状结构的定位螺母42在定位螺栓41上安装后更不易松动,定位螺母42面积较小一面需要朝向定位螺栓41的螺帽一端安装。

37.进一步的,在上述技术方案中,耐磨涂层7为钛合金镀层,过渡层8为ni-ti合金过渡层,过渡层8的截面为波浪状结构;

38.具体的,钛合金镀层可很好的提升刹车盘的耐磨性能,使刹车盘的使用寿命提升,而ni-ti合金过渡层可更好的将耐磨涂层7覆盖在刹车盘上。

39.本实用工作原理:

40.由于制动卡钳与刹车盘接触而不与中间的制动盘主体1接触,所以长时间的接触摩擦只会磨损刹车盘,而制动盘主体1的使用寿命更长,当刹车盘的效果不佳需要更换时,只需将多个固定螺栓组4拆卸,之后再转动刹车盘将插块21与连接套块11分离,即可便捷取下对应的上刹车盘2或下刹车盘3,再见新的刹车盘取出,首先安装下刹车盘3,再将连接支

撑环5安装在下刹车盘3上,最后再将上刹车盘2安装,之后转动刹车盘使插块21插入定位槽12内,使固定槽孔13和连接孔22对齐后安装固定螺栓组4即可完成更换,减少损失,且刹车盘外的耐磨涂层7可大幅度提升刹车盘的耐磨性,使刹车盘具有更长的使用寿命。

41.以上只通过说明的方式描述了本实用新型的某些示范性实施例,毋庸置疑,对于本领域的普通技术人员,在不偏离本实用新型的精神和范围的情况下,可以用各种不同的方式对所描述的实施例进行修正。因此,上述附图和描述在本质上是说明性的,不应理解为对本实用新型权利要求保护范围的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1