内置冷却的行星机构的制作方法

本发明涉及一种适用于薄煤层采煤机大功率摇臂的行星机构,其油腔内设有强迫冷却装置。

背景技术:

1、随着开采条件的复杂化,例如开采对象越来越多的出现夹矸、断层,岩石截割的频率大大增加,因此薄煤层采煤机大功率化的需求与产品化也在不断的被提出和发展升级中,目前单摇臂功率已由早期的100kw发展至目前的500kw。摇臂大功率化设计过程中,主要考虑的是传动系统齿轮、轴承的寿命,然而由于摇臂壳体内部空间受限,往往带来新的问题,例如:行星机构的直径过大使得小直径滚筒装载效果差,行星机构的长度偏长使得滚筒不能很好地满足窄截深开采需求,然而过于紧凑的行星机构由于内部储油少、散热困难,还容易造成大功率行星机构可靠性低、寿命短等问题;再例如:大功率带来的效率损失与搅油损失产生的摇臂发热问题不能得到很好的解决,冷却不足又引起润滑效果减弱。

技术实现思路

1、本发明的目的是提供一种内置冷却的行星机构,用于薄煤层采煤机摇臂的末端传动机构,不仅能满足大功率、长寿命的设计需要,还能提升该末端传动机构乃至整个采煤机摇臂的冷却效果。

2、本发明的主要技术方案有:

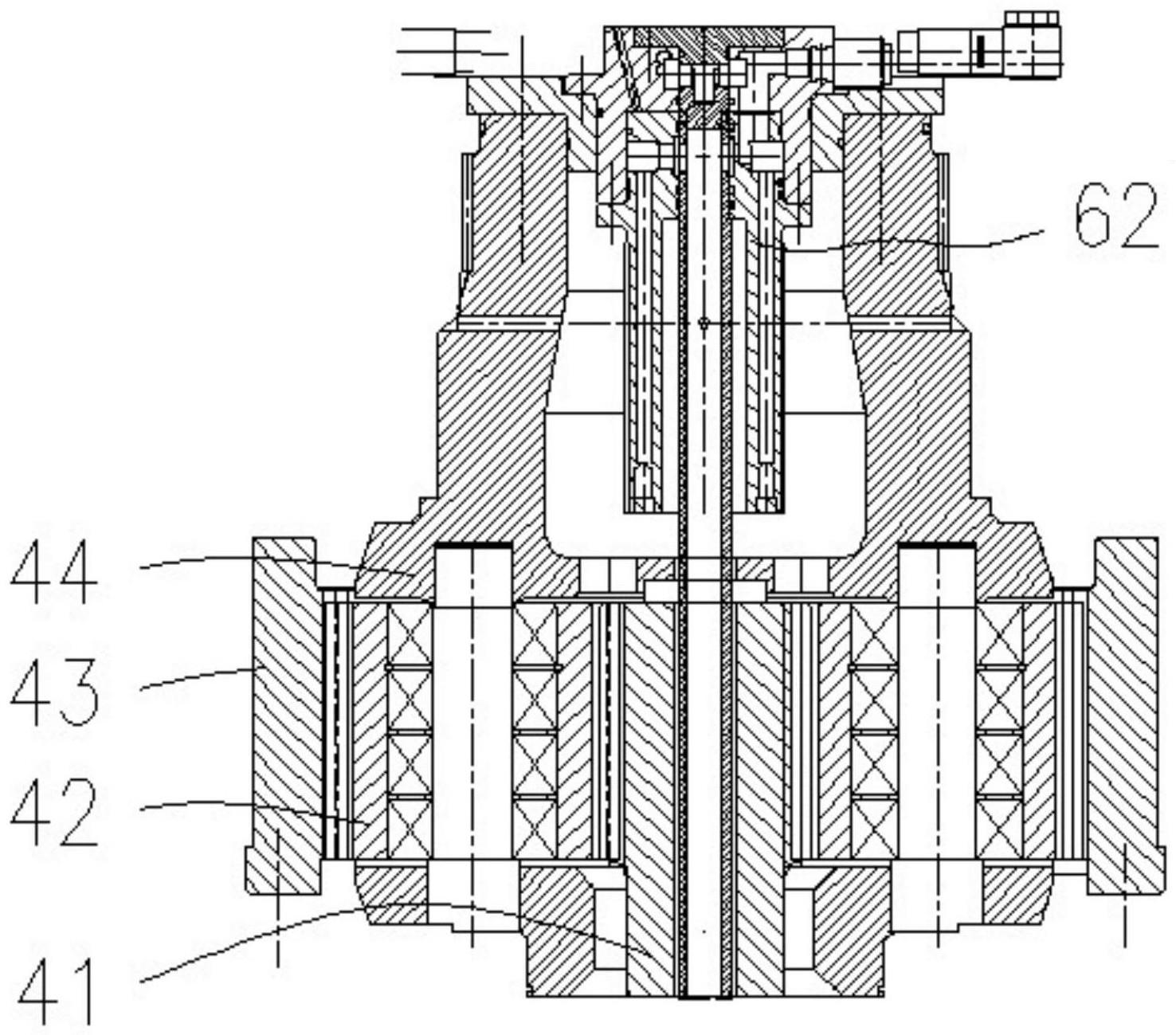

3、一种内置冷却的行星机构,包括内腔型行星架,所述内腔型行星架包括呈回转体结构的行星架本体,行星架本体的回转轴线前后延伸,行星架本体的内部形成位于后部的太阳轮安装腔和行星轮安装腔以及位于前部的油腔,行星轮安装腔围绕在太阳轮安装腔的周围并与太阳轮安装腔相通,油腔与太阳轮安装腔之间的间隔壁上设有中心通孔,油腔的直径不小于太阳轮安装腔的直径,油腔腔壁上设有贯穿腔壁的径向油孔,油腔腔壁的外柱面以径向油孔分界,径向油孔的前部设有外花键,后部为轴颈,所述油腔内置有强迫冷却装置。

4、所述行星轮安装腔的前壁和后壁上对应设有成对的行星轮轴安装孔,行星轮轴安装孔有多对,并以中心通孔为中心呈圆周均匀分布,所述轴颈的直径优选为不小于行星轮轴安装孔的分布圆直径。

5、所述径向油孔可以有多个,呈辐射状分布。

6、所述油腔的前段、中段和后段分别为小直径圆柱孔、前小后大的锥孔以及大直径圆柱孔。

7、所述径向油孔的里端位于中段的油腔腔壁上。

8、所述油腔与太阳轮安装腔之间的间隔壁上还设有贯通的轴向油孔,轴向油孔有多个,分布在中心通孔的周围,所述轴向油孔正对太阳轮安装腔和行星轮安装腔的交界处。

9、所述强迫冷却装置包括冷却座、冷却套和冷却介质流通管,所述冷却套为中空管状结构,所述冷却套的前部插入并固定在冷却座中,中后部悬伸,冷却套的前部管壁内设有冷却介质流入槽和冷却介质流出槽,冷却介质流出槽与冷却座中的冷却介质流出通道相通,冷却套的管壁内还设有前后延伸的若干冷却介质流入排孔和若干冷却介质流出排孔,冷却介质流入排孔和冷却介质流出排孔的前端分别与冷却介质流入槽和冷却介质流出槽相通,冷却介质流入排孔和冷却介质流出排孔的后端与位于冷却套后部管壁内的环形槽相通,所述冷却介质流通管的前部轴孔配合并相对固定安装在冷却套的内孔中,中部位于冷却套内且与冷却套之间保持间隔,后部悬伸于冷却套之外,冷却介质流通管的前端封闭,冷却介质流通管的前部管壁上设有侧向通孔,所述侧向通孔与冷却介质流入槽相通,冷却介质流通管的后部向后依次穿过所述中心通孔和所述行星机构的太阳轮的中心孔,冷却介质流通管的后端管口和冷却座中的冷却介质流出通道分别构成为所述强迫冷却装置的冷却介质流入通道和冷却介质流出通道,冷却座相对固定在内腔型行星架的前端,强迫冷却装置的其余大部位于内腔型行星架的油腔中。

10、所述冷却座中的冷却介质流出通道的出口连接有接头,所述接头沿冷却座的径向延伸布置。

11、所述冷却套的前部与冷却座形成轴孔配合的外表面上设有多处第一径向密封,所述第一径向密封分散位于冷却介质流入槽和冷却介质流出槽的前方和后方,冷却套的前部与冷却介质流通管的前部形成轴孔配合的内表面上设有多处第二径向密封,所述第二径向密封分散位于冷却介质流入槽和冷却介质流出槽的前方和后方,所述冷却介质流通管的前端延伸到所述冷却座中,并相对冷却座固定连接,冷却介质流通管与冷却座形成轴孔配合的表面间设有径向密封。

12、所述冷却套的中后部的外表面和内表面均优选设有波纹结构。

13、本发明的有益效果是:

14、由于所述内腔型行星架具有更大的内腔空间,可容纳更多的润滑油以及在其中设置冷却装置,保证了内腔型行星架所在行星机构的整体的储油量,保证了内腔型行星架所在末端传动机构的充分润滑,极大地提高了末端传动机构的冷却效果。

15、由于油腔腔壁上设有贯穿腔壁的径向油孔,以及油腔与太阳轮安装腔之间的间隔壁上设有贯通的轴向油孔,使得内腔型行星架所在的末端传动机构的齿轮啮合区、轴承滚动接触区、滚筒连接套与内腔型行星架之间的浮动密封环接触区的油液可以与油腔内的油液进行自由流动和交换,因此齿轮啮合区、轴承滚动接触区、浮动密封环接触区及行星机构搅油损失等产生的热量能得到及时有效的消散。当油腔内设置冷却装置时,更是可以避免出现过高的温度,保证内腔型行星架所在的末端传动机构的正常可靠工作。

16、通过设置轴向油孔在啮合腔与油腔之间形成热交换,促进行星轮与太阳轮啮合处降温。所述太阳轮安装腔和行星轮安装腔的前壁上的浅槽使啮合腔与油腔之间的热交换可以扩展到行星轮内部多列支撑轴承处,使多列支撑轴承得以快速冷却。可见,大容积的油腔、径向油孔和轴向油孔的设计,使所述内腔型行星架所在行星机构的整个内腔都得到了充分的冷却。

17、由于轴颈尺寸增大,安装在其上的前轴承的外径也增大,即使前轴承相对较窄也具有足够的额定动载荷,因此可以采用窄型前轴承,不仅提高了前轴承的使用寿命,同时在内腔型行星架所在的行星机构整体长度不变的情况下前轴承窄型化后为太阳轮、行星轮、内齿圈以及行星轮内部多列支撑轴承的加宽提供了条件,使这些零部件的寿命也得以提高,最终在同等长度或同等外径的情况下增大了行星机构的承载能力,从而满足大功率摇臂的需求,或者使较小外径的行星机构和较短的行星机构也都能具有足够大的承载能力(换句话说相同承载能力下,行星机构的直径与长度都可以缩小,从而改善小直径滚筒的装载效果和满足窄截深开采需求)。

18、将所述强迫冷却装置安装在大油腔的内腔型行星架内,冷却座相对固定在内腔型行星架的前端,强迫冷却装置的其余大部位于内腔型行星架的油腔中,正常工作状态下浸于油腔的油液中,对油液进行强迫冷却,使行星机构冷却更充分,弥补现有结构采煤机摇臂壳体水套冷却的不足。

19、所述强迫冷却装置体积小,安装在内腔型行星架的油腔内,不占用其他额外安装空间。

20、所述冷却座中的冷却介质流出通道的出口连接的接头沿冷却座的径向延伸布置,并位于滚筒连接盘与滚筒端盖之间,相比常规冷却装置端部连接出水接头的情况,轴向空间占用更小,使得滚筒轴向更加紧凑。

21、所述接头的出口可连接到滚筒的冷却/喷淋系统的水路,使吸收了内腔型行星架的油腔内热油热量的水最后经滚筒的冷却/喷淋系统排出,极大地简化了以所述强迫冷却装置为核心的强迫冷却系统的组成、结构和安装,并节省大量的空间占用。

22、所述冷却套的中后部的外表面和内表面设置成波纹结构,可以增加冷却套与油液的接触面积,提高冷却效率。

23、由于所述强迫冷却装置的冷却介质流通管的水来自臂架水套,摇臂壳体处于各种不同倾角状态时所述强迫冷却装置的大部都浸泡在内腔型行星架的油腔的油液液面以下,都能对所述行星机构进行有效的冷却,因此强迫冷却装置的工作不受摇臂壳体和所述行星机构之间是否采用隔腔结构的影响。

- 还没有人留言评论。精彩留言会获得点赞!