车辆用变矩器的制作方法

本发明涉及一种车辆用变矩器,具体地,涉及最小化或消除盖作用于引擎侧的轴向载荷的变矩器。

背景技术:

1、通常,变矩器可安装在车辆的引擎与变速器之间,利用流体来将引擎的驱动力传递到变速器。这种变矩器作为自动变速器的结构要素,可以是通过增大来自引擎的驱动力来将其传递到变速器的流体传动机构。

2、变矩器具有通过流体联轴器来将旋转输入传递到输出的环面。上述环面包括叶轮、涡轮以及通过单向离合器被固定端支撑的电抗器。随着通过流体(atf;automatictransmission fluid)的力传递动力,变矩器将发生滑移(slip)且不可避免地发生动力损失。

3、为了弥补这一点并提高动力传递效率而将锁止离合器(lock-up clutch)应用于变矩器。上述变矩器直接连接输入与输出,以挽回通过流体联接器造成的动力传递损失。

4、并且,变矩器还具有扭转阻尼器(torsional damper),以便在直接连接时可以减轻冲击。引擎的输入具有扭矩的波动(fluctuation),因此,在通过锁止离合器的动力传输系统也可设置扭转阻尼器和/或摆锤(pendulum)。

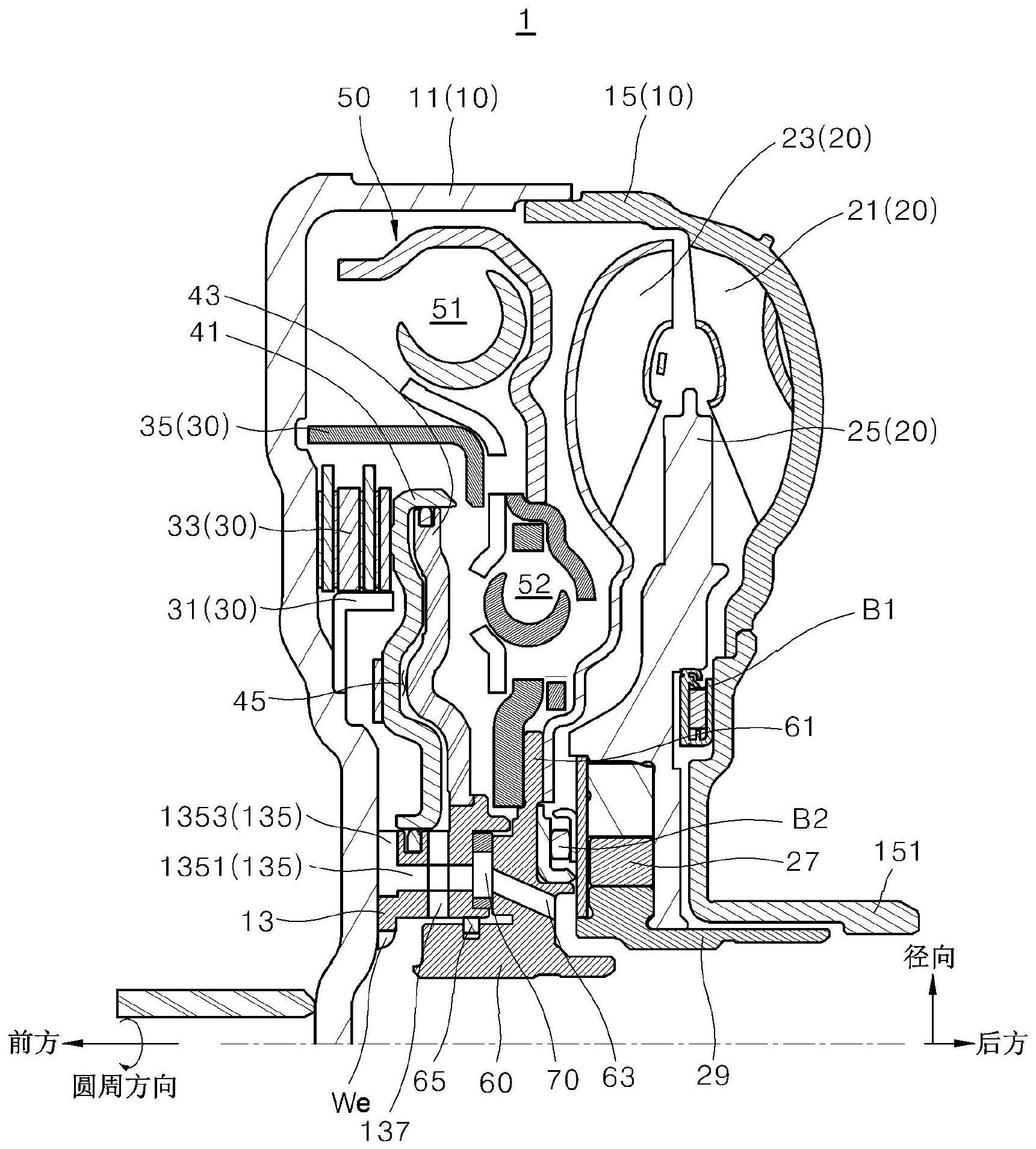

5、适用于这种变矩器的锁止离合器有适用一片摩擦材料的单面式(single-facing),也有由两片以上的摩擦材料和离合器组件构成的多面式(multi-facing)。

6、通常,在多面式的情况下,离合器组件位于锁止离合器的循环压力区域。

7、参照图1,变矩器1的输出部件60配置在盖毂13的后方,输出部件60和盖毂13具有第一循环油孔63和第二循环油孔135,以引导用于冷却离合器组件33的油的流动。然而,上述盖毂13沿轴向与上述输出部件60隔开配置,因此,在上述盖毂13与输出部件60之间的空间流动的油的压力向前方对上述盖毂13的后表面施加压力。因此,盖毂13和盖10受到向轴向前方的推力载荷。该现象在引擎与变矩器1之间引起较大的推力载荷,并导致盖10变形。因此,只能通过使用更高强度的材料来制造盖10,或通过制造更厚的盖10来确保强度,这会导致盖的制造成本增加以及变矩器1的重量增加。

8、并且,在图1所示的盖毂13的第二循环油孔135中,径向油孔1353的流动剖面积小于轴向油孔1351的流动剖面积,因而油无法顺畅流动。

技术实现思路

1、本发明为解决上述问题而提出,本发明的目的在于,提供一种变矩器,最小化或消除沿轴向前方施加在变矩器的盖毂的推力载荷,使得锁止离合器确实地进行工作,无需用于提高盖的强度的选材和设计。

2、并且,本发明的另一目的在于,提供一种变矩器,通过设置在盖毂的循环油孔,油可顺畅地流动。

3、本发明所要解决的技术问题并不局限于上述目的,未提及的本发明的其他目的和优点可通过以下的说明而得到理解,或可通过本发明实施例而得到更清楚的理解。而且,本发明的目的和优点可通过发明要求保护范围中阐述的方案和其组合来实现是显而易见的。

4、为解决上述问题,本发明的车辆用变矩器包括:盖,从前方接收引擎的旋转力;环面,配置在上述盖的内部,连接在上述盖的后方部;锁止离合器,配置在上述盖的内部,连接在上述盖的前方部;以及输出部件,与上述环面连接,与上述锁止离合器连接,将旋转力向后方传递到变速器。

5、上述盖可包括前盖和后盖。

6、上述锁止离合器可设置在上述前盖。

7、上述环面可设置在上述后盖。

8、在前盖的中央一体结合有盖毂。

9、后盖的端部可连接在泵输入端。

10、上述输出部件可配置在上述盖毂的后方。

11、上述环面可包括:叶轮,设置在上述后盖;涡轮,配置在上述叶轮的前方;以及电抗器,配置在上述叶轮与涡轮之间。

12、上述涡轮可设置在涡轮板。上述涡轮板可连接在上述输出部件。

13、上述电抗器可通过单向离合器设置在固定端。

14、固定端可沿轴向配置在上述输出部件与上述后盖之间。

15、在上述后盖与电抗器之间可设置有第一轴承,在上述电抗器与输出部件之间可设置有第二轴承。

16、上述锁止离合器可通过扭转阻尼器连接在上述输出部件。

17、上述扭转阻尼器可以呈第一扭转阻尼器与第二扭转阻尼器串联的形态。

18、上述锁止离合器可包括离合器组件。

19、上述离合器组件的一侧可以与设置在上述前盖的输入鼓连接。

20、上述离合器组件的另一侧可以与设置在上述扭转阻尼器的输出鼓连接。

21、上述输入鼓可配置在上述离合器组件的径向内侧,上述输出鼓可配置在上述离合器组件的径向外侧。

22、对上述离合器组件施压或解除施压的活塞板可配置在上述离合器组件的后方。

23、上述活塞板的径向内侧端部以可滑移的方式设置在上述盖毂的外周面。

24、在上述活塞板的后方可设置有气缸板。

25、上述气缸板的径向内侧端部可固定到上述盖毂。

26、上述气缸板的径向外侧端部以可滑移的方式与上述活塞板的径向外侧端部相接。

27、上述活塞板与气缸板之间的空间可构成充满流体(油)的工作腔,以便沿对上述离合器组件施压的方向移动上述活塞板。

28、在上述盖毂可设置有活塞油孔,以将油供给到上述工作腔。

29、上述活塞油孔可以呈沿径向延伸的形态。

30、向上述盖毂的径向内侧供给的油可通过上述活塞油孔供给到上述工作腔。

31、与上述盖毂的内周面相比,上述输出部件的前方端部可在径向内侧与上述盖毂的内周面相向。在上述盖毂的内周面及与其沿径向相向的上述输出部件的外周面之间可设置有密封圈,以防止供给到上述工作腔的油通过输出部件与盖毂之间的空间泄露。

32、上述扭转阻尼器可通过上述气缸板与上述涡轮板之间的空间连接在上述输出部件。

33、在上述盖毂与上述输出部件之间可沿轴向设置有环形的推力垫圈。

34、上述推力垫圈可以与上述盖毂的后表面相接并与上述输出部件的前表面相接。因此,也可省略上述密封圈。

35、上述输出部件具有第一循环油孔,用于引导上述输出部件的后方的油流向上述输出部件的前方。

36、上述盖毂具有第二循环油孔,使通过上述第一循环油孔流向上述输出部件的前方的油流入。

37、上述推力垫圈具有连通上述第一循环油孔与第二循环油孔的导向槽。因此,通过上述第一循环油孔流动的流体可供给到上述第二循环油孔,而不会泄漏到别处。

38、上述推力垫圈可包括:内轮;外轮,位于上述内轮径向外侧,与上述内轮隔开配置;以及连接部件,沿径向延伸并连接上述内轮与外轮。

39、上述导向槽被上述内轮、外轮和连接部件限定。

40、上述外轮和内轮可不遮挡向上述盖毂的后方露出的第二循环油孔和向上述输出部件的前方露出的第一循环油孔。

41、因此,与向上述盖毂的后方露出的第二循环油孔和向上述输出部件的前方露出的第一循环油孔相比,上述外轮的内周面沿径向配置在外侧,与向上述盖毂的后方露出的第二循环油孔和向上述输出部件的前方露出的第一循环油孔相比,上述内轮的外周面沿径向配置在内侧。

42、上述导向槽沿圆周方向延伸的长度可大于或等于上述连接部件的圆周方向宽度。上述推力垫圈可组装到上述盖毂,并与上述输出部件进行相对旋转。根据情况,上述推力垫圈可组装到上述输出部件,并与上述盖毂进行相对旋转。因此,上述连接部件可遮挡第一循环油孔和/或第二循环油孔。上述连接部件的圆周方向宽度可影响油的流动,并可影响油对上述盖毂施加的推力载荷。因此,优选地,在为了确保推力垫圈的刚性而允许的范围内,考虑到油流动的顺畅性而最优化上述连接部件的宽度。

43、在上述盖毂的后表面或上述输出部件的前表面中的至少一侧可设置有沿轴向收容上述推力垫圈的一部分的环形槽。并且,上述推力垫圈可收容在上述环形槽,并使得其轴线对齐。

44、上述第一循环油孔可沿轴向延伸。上述第一循环油沿轴向前方越来越向径向外侧倾斜延伸。因此,可通过离心力使油的流动变得更加顺畅。

45、上述第二循环油孔可具有从上述盖毂的后方向前方延伸的轴向油孔以及连接在上述轴向油孔的前方端部并沿径向外侧延伸的径向油孔。

46、上述第二循环油孔可沿圆周方向设置在并不与上述活塞油孔重叠的位置。

47、尤其,上述轴向油孔可沿圆周方向设置在并不与上述活塞油孔重叠的位置。

48、上述轴向油孔可随着沿与轴向并排的方向延伸,或从后方向前方延伸,将沿径向外侧倾斜。

49、若上述第一循环油孔为倾斜形态,则即使上述轴向油孔与轴向延伸平行延伸,油也可顺畅地流动。

50、在一例中,上述径向油孔的直径可等于上述轴向油孔的直径。

51、在另一例中,上述径向油孔的直径可大于上述轴向油孔的直径。因此,在径向油孔中,油的流动可变得更加顺畅。

52、在一例中,上述径向油孔的流动剖面积可小于或等于上述轴向油孔的流动剖面积。

53、在另一例中,上述径向油孔的流动剖面积可大于上述轴向油孔的流动剖面积。因此,在上述径向油孔中,油的流动可变得更加顺畅。

54、上述径向油孔的圆周中的一部分可向上述盖毂的前表面开放。因此,径向油孔的加工可变得更加轻松。

55、与上述盖毂的前表面相比,上述径向油孔的中心c可更向后方偏移配置。因此,可最小化作用在前盖的油压。

56、在上述径向油孔的圆周中,向上述盖毂的前表面开放的圆周部分的宽度可小于上述径向油孔的直径。因此,可最小化作用在前盖的油压。

57、在上述径向油孔的圆周中,与向上述盖毂的前表面开放的圆周部分对应的中心角a1可小于与未开放的圆周部分对应的中心角a2。因此,可最小化作用在前盖的油压。

58、在上述径向油孔的圆周中,向上述盖毂的前表面开放的圆周部分的宽度可小于上述轴向油孔的直径。因此,可最小化作用在前盖的油压。

59、上述盖毂的前表面可紧贴于上述盖的前方部的后表面。

60、上述盖毂的前表面的径向内侧边角部位可焊接在上述盖。

61、上述焊接可为激光焊接。

62、上述焊接可为熔化极惰性气体保护焊(mig,metal inert gas welding)。

63、多个上述轴向油孔可沿周向相邻配置并成组形成。

64、上述径向油孔可以为沿周向形成的缝隙形态,以便与成组的上述轴向油孔连通。

65、上述轴向油孔设置有多组,一个径向油孔可与多组上述轴向油孔连通。当然,依据该结构,上述径向油孔和活塞油孔可沿轴向配置在不重叠的位置。

66、上述缝隙可沿圆周方向形成360度。当然,依据该结构,上述径向油孔和活塞油孔可沿轴向配置在不重叠的位置。

67、根据本发明,可通过将推力垫圈放置在盖毂和输出部件之间的间隙来最小化存在于盖毂后方的油压向前方对盖毂施加压力的区域。因此,可通过防止盖毂和盖变形来防止锁止离合器的非正常工作。

68、根据本发明,不仅可以使通过设置在盖毂的循环油孔流动的油能够顺畅地流动,从轴向油孔流入到径向油孔的油也可以改变流动方向并抵消向前方施加在盖的压力,从而防止盖变形。

69、根据本发明,可通过推力垫圈和循环油孔来减少循环油施加在盖毂和盖的推压力,因而无需用于提高盖的强度的选材和设计。因此,可降低制造成本且减少变矩器的自重。

70、除上述效果外,本发明的具体效果将在用于实施以下发明的具体事项的过程中一同表述。

- 还没有人留言评论。精彩留言会获得点赞!