一种多辊加热炉干油润滑系统及控制方法与流程

本发明属于硅钢的加热炉设备,具体涉及一种多辊加热炉干油润滑系统及控制方法。

背景技术:

1、在硅钢的加热炉生产工艺中,干油润滑是机械设备安全稳定运行的重要保证,没有良好的润滑,机械设备就不能实现长期有效的稳定运行。尤其是多辊多滑道或高温高压流水冲洗的场合更是要求极高。要求电动润滑泵不仅打油压力高、流量大,更要求其能够实现远距离输脂、并且安全可靠。

2、现场运输辊系统的润滑情况是:

3、1.需要润滑点数量多,所有辊子加在一起一共有580个润滑点,每个润滑点的润滑油量为1.5ml/次;

4、2.打油频率高,打油建压时间大约需要5分钟,且每隔5分种再打油一次循环,相当于一天24小时有12个小时泵芯都在运行,而每秒钟泵芯做机械往复运动2次,一天则约为86000次;

5、3.配管长度很长,电动润滑泵到辊组的水平距离约200米,从地面到最高处的垂直高度约10米;

6、4.额定工作压力高,产线设计为工作压力为22mpa的双线干油集中润滑方式。

7、如此高强度的供油润滑对于电动润滑泵的泵芯来说工作负荷及大,所以寿命大约3个月左右,泵芯便不堪重负,因泵腔、柱塞等零件过度磨损,内泄量逐渐提高,从而不能达到系统所要求的工作压力,若不及时处理便会影响各个辊子的润滑。所以,这就要求提出改进方案,在满足现场环境的条件下,以最合理的成本,延长电动润滑泵泵芯的使用寿命,降低辊子润滑失效从而卡阻的风险。

技术实现思路

1、本发明的目的就是为了解决上述背景技术存在的不足,提供一种多辊加热炉干油润滑系统及控制方法。解决现有的电动润滑泵在现场要求工作压力高、流量大、工作频率高、润滑点多、配管长的条件下,电动润滑泵芯使用寿命短的问题,且故障处理起来时间长、油脂浪费严重以及易对电动润滑泵体内部的其他元器件造成损坏。所以改变现有电动润滑泵的组成结构和工作方式是主要问题。

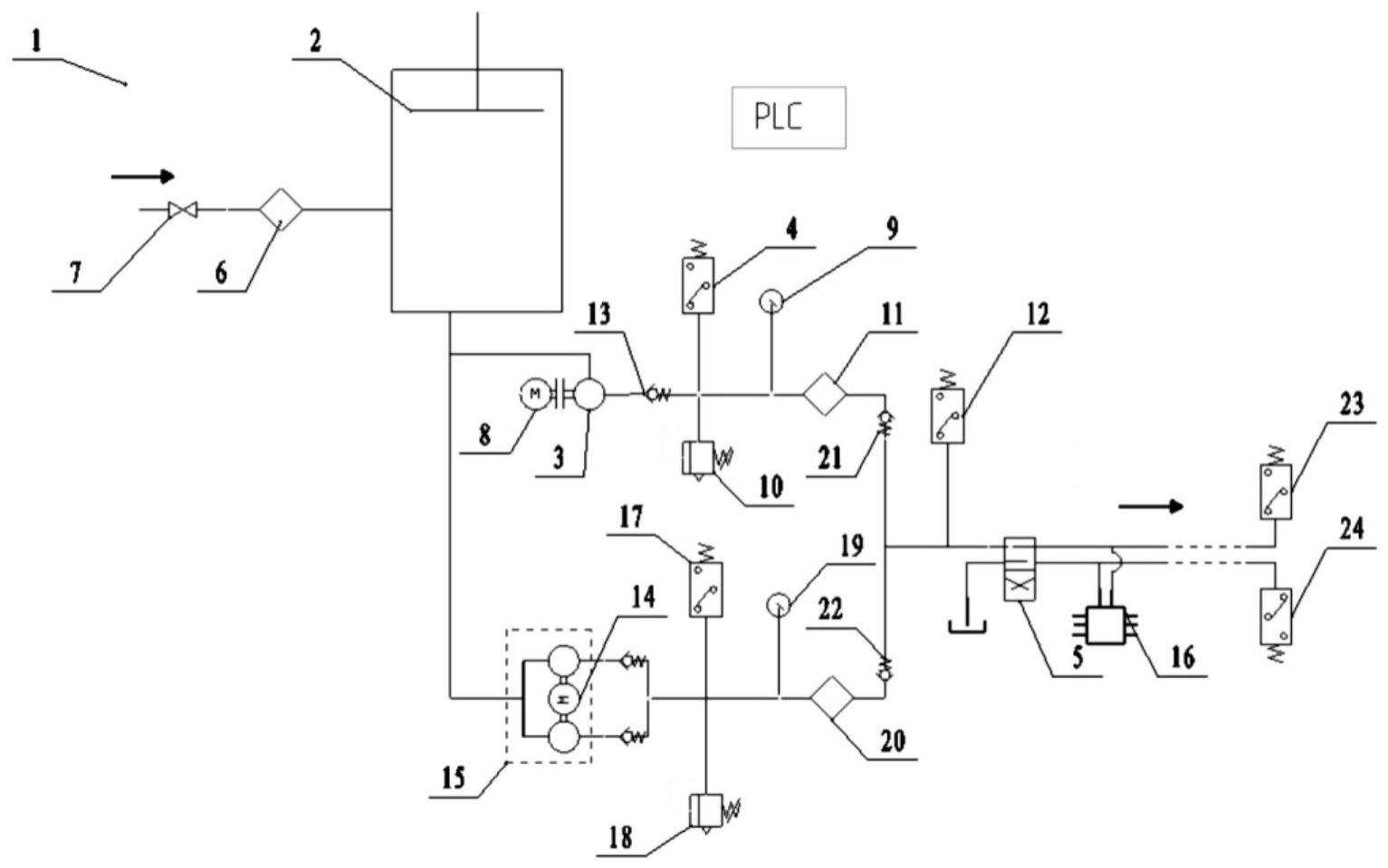

2、本发明采用的技术方案是:一种多辊加热炉干油润滑系统,包括油桶,所述油桶第一连接端连接电动补脂泵,所述油桶第二连接端连接高压柱塞泵芯输入端,所述高压柱塞泵芯输出端连接第一压力继电器,所述高压柱塞泵芯和第一压力继电器构成第一打压系统,所述油桶第二连接端还连接大流量双联泵芯输入端,所述大流量双联泵芯输出端连接干油泵输出附件,所述大流量双联泵芯与干油泵输出附件构成第二打压系统,所述第一打压系统输出端设有第一出口单向阀,所述第二打压系统输出端设有第二出口单向阀,所述第一出口单向阀和第二出口单向阀用于隔离两部分打压系统,所述第一打压系统和第二打压系统输出端设置出口压力继电器用以检测泵的总出口压力,所述出口压力继电器输出端依次设有换向阀和干油分配器,所述干油分配器末端分别设有第一终端压力继电器、第二终端压力继电器用于分别检测双向润滑系统两条管道的终端工作压力。

3、所述油桶与电动补脂泵之间设有进油过滤器和油桶进油球阀。

4、所述高压柱塞泵芯连接第一电机;所述大流量双联泵芯连接第二电机。

5、所述第一压力继电器后端与第一出口单向阀之间设置第一机械压力表和第一出油过滤器。

6、所述高压柱塞泵芯与第一压力继电器之间设有出油单向阀。

7、所述大流量双联泵芯排量为1000ml/min,输出公称压力为20mpa。

8、所述大流量双联泵芯通过干油铜管和三通连接到油桶的输出管道上。

9、所述干油泵输出附件包括第二压力继电器、第二溢流阀、第二机械压力表和第二出油过滤器。

10、第一出口单向阀和第二出口单向阀用于防止第一压力继电器和第二压力继电器的互相干扰。

11、所述第一压力继电器设有第一溢流阀,所述第二压力继电器设有第一溢流阀。

12、一种多辊加热炉干油润滑系统的控制方法,包括以下步骤:

13、plc接受到启动命令后,控制第一电机带动高压柱塞泵芯做往复运动,将油桶内的干油抽出,并经过出油单向阀打出油泵,出油单向阀可防止管道内高压产生回流,第一溢流阀用来调整泵出口压力,起到保护作用,第一机械压力表可以实时显示出油泵的工作压力,第一压力继电器起到双重保护作用,用于检测泵出口压力,防止压力过高导致系统元件损坏,当压力值超过p1时,通过plc命令系统停止工作,第一出油过滤器起到过滤杂质的作用,保护后面的设备,换向阀和干油分配器组成双线集中润滑系统,保证每一个供油点都能得到定量的油脂,第一终端压力继电器、第二终端压力继电器分别用于检测双向润滑系统两条管道的终端工作压力,当其中一条管道压力达到p2时,命令高压柱塞泵芯停止打压,并在t1后控制换向阀换向,卸掉压力至0mpa,同时将多余的干油释放回油桶,并为向另一条管道打压做准备;

14、plc接受到启动命令后,控制第二电机带动大流量双联泵芯开始在低压工况下工作,当把所有的现场分配器全部充满后,将管道压力从0mpa建立到p3,触发同段管道的第二压力继电器将信号发送到plc,plc控制第二电机停止工作,大流量双联泵芯停止打压,延时t2后,plc发送启动命令驱动第一电机带动高压柱塞泵芯开始继续工作,由于第一出口单向阀和第二出口单向阀的隔离作用,终端管道内的压力继续保持在p4,高压柱塞泵芯不需要从0mpa开始建压,而是直接从p3直接加压到p2,当终端管道部分的出口压力继电器检测到最终输出压力达到p2时,发送信号到plc控制第一电机和高压柱塞泵芯停止工作。

15、本发明主要是对现有的加热炉内运输组合辊供油系统的电动润滑泵进行改造,延长电动润滑泵的使用寿命,提高电动润滑泵的工作稳定性,降低生产过程中因运输辊和张力辊因供油不足而带来的停机和质量异议风险,减少维护工作量,降低生产备件成本。不仅可应用在热线加热炉工艺中的多辊润滑系统,也可应用于其它如铸机导流段等对润滑系统要求及其严格的生产场合。

16、与现有技术相比具有以下优点:

17、1.改造前由于此电动润滑泵芯的工作负荷高,使用时间长,泵芯需要将大量润滑油补充到现场的干油分配器中去,还要建立高压从0mpa到22mpa,导致润滑泵的泵芯极易发生磨损,若处理更换不及时,则会造成加热炉内的辊子得不到足量的润滑油,最终导致因轴承卡死而停产或质量异议。改造后润滑泵补油效率得到明显提高,且故障率降低减少了辊子卡阻故障的风险,保障了生产的顺利进行。

18、2.电动润滑泵改造前约每隔3个月更换一次泵芯,改造后泵芯由于建压时间大幅减少,寿命延长至2到3年,备件消耗量明显降低,而且由于高压柱塞泵芯3价格昂贵,相应大流量双联泵芯15价格便宜,节约了很高的备件成本。

19、3.每次更换电动润滑泵的泵芯都需要将泵体分解,对电动润滑泵的各装配件都有一定程度的磨损,对电动润滑泵的内部也造成了一定程度的污染,改造后由于将泵体分解的次数少了,也相应延长了电动润滑泵各个配件的整体使用寿命。

20、4.改造后,电动润滑泵为现场补油速度加快,每次补油降低至少3分钟,提高了润滑泵的整体工作效率。

21、5.减少了维护人员的工作量和劳动强度,以前每三个月需要处理一次故障,现在每两到三年才处理一次,节约了维护工人的劳动成本。

22、6.由于改造成本低,结构简单,具有很强的推广力。

23、7.目前有通过两台泵芯配置的电动润滑泵,用于配置在单线干油集中润滑系统中,但是此种电动润滑泵只是简单的将两台电动机分别带动两台同样类型的泵芯工作,一台使用,一台备用,两台泵芯互不配合,只是在一台出现故障的情况下切换至另一台工作,依然不能解决泵芯在高压大流量工况下的易磨损易故障寿命短的问题。

- 还没有人留言评论。精彩留言会获得点赞!