超高速微型转子的支承结构和支承结构设计方法与流程

本发明属于微型涡轮发动机,具体涉及一种超高速微型转子的支承结构和支承结构设计方法。

背景技术:

1、超高速微型转子是超微型涡轮喷气发动机的核心部件,体积远小于传统航空发动机的转子结构,转速又是传统小型航空发动机的20倍以上,高达50万rad/min~100万rad/min,切线速度约500m/s。但是,由于超高速微型转子的结构尺寸更小、质量更轻、几何空间非常狭小,转子外径≯20mm、轴长≯10mm,这势必对超高速微型转子的安全性、稳定性和可靠性提出更加严峻的挑战。

2、超高速微型转子系统的支承结构是决定其能否安全可靠工作的关键因素,也是超微型涡轮喷气发动机设计的瓶颈技术之一。传统小型航空发动机转子采用滚子或滚柱轴承与支承机匣连接,发动机工作时,转子的不平衡力通过轴承座传递给机匣。为了降低发动机振动,提高发动机寿命,均采用柔性设计方法,通过引入弹性支承结构、特定功能阻尼器、优化接触方式、改进支承元件结构形式等措施,改变整体支承结构的刚度,以调整转子的临界转速和共振裕度,增大系统阻尼和减少系统振幅,达到满足转子工作稳定性的要求。但是,对于超微型转子系统,受空间几何尺寸的限制,微型转子系统对其质量等效分布、等效转动惯性、阻尼效果及刚度影响较为敏感,通常采用气体轴承支承,但由于气体轴承阻尼小,承载力低,转子会出现典型的低频涡动及振荡等非线性动力学缺陷问题,直接破坏超高速转子的工作稳定性,故传统小型航空发动机转子的支承结构和单独的气体轴承,并不适用于超微型涡轮喷气发动机的转子系统。因此,发展满足超高速微型转子系统的智能支承结构,显得尤为重要和极为紧迫。

技术实现思路

1、本发明所要解决的一个技术问题是提供一种超高速微型转子的支承结构,本发明所要解决的另一个技术问题是提供一种超高速微型转子的支承结构设计方法,用于工程实用。

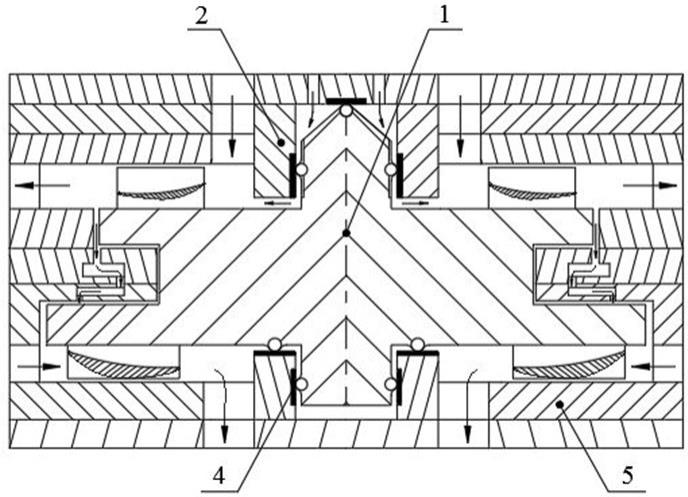

2、本发明的超高速微型转子的支承结构,其特点是,所述的支承结构的主体是圆筒形的机匣壳体,在机匣壳体的内腔,上、下壁面分别固定筒形浮动瓦片式主支承,侧壁面固定弓形气膜辅助支承;超高速转子的上端装卡在上壁面的筒形浮动瓦片式主支承上,超高速转子的下端装卡在下壁面的筒形浮动瓦片式主支承上;超高速转子的中段位于弓形气膜辅助支承的中心空腔内;机匣壳体、筒形浮动瓦片式主支承、弓形气膜辅助支承和超高速转子同中心轴线,超高速转子绕中心轴线旋转;

3、超高速转子与机匣壳体和筒形浮动瓦片式主支承的接触面上设置有固定滑动体,对应的机匣壳体和筒形浮动瓦片式主支承的接触面上覆盖润滑介质层;润滑介质层为石墨烯复合层;

4、超高速转子绕中心轴线旋转时,固定滑动体和润滑介质层构成了超高速转子的柔性阻尼减振器,将超高速转子的不平衡力通过筒形浮动瓦片式主支承传递给机匣壳体。

5、进一步地,所述的超高速转子从上至下依次为进气轴劲、中间体和排气轴劲;

6、进气轴劲的上段为圆锥体、下段为圆柱体ⅰ,圆锥体上设置若干个斜锥型离心叶片,圆锥体的顶端设置一个前轴向限位球,圆柱体ⅰ的侧壁沿径向设置若干个前滑动球体;

7、中间体包括上、下两个平行的旋转盘,上方的旋转盘直径小于下方的旋转盘直径;上方的旋转盘的上表面设置若干个带空间曲面叶型的压缩叶片,下方的旋转盘的下表面设置若干个带空间曲面叶型的膨胀叶片;下方的旋转盘的下表面,靠近排气轴劲的圆周上设置有若干个后轴向限位球;

8、排气轴劲为圆柱体ⅱ,圆柱体ⅱ的侧壁沿径向设置若干个后滑动ⅱ球体;

9、前轴向限位球、前滑动球体、后滑动球体和后轴向限位球构成固定滑动体;

10、超高速转子绕中心轴线旋转时,斜锥型离心叶片吸气带走前滑动球体因接触摩擦产生的热量,实现冷却和热防护的作用;压缩叶片和膨胀叶片承担超高速转子的做功任务。

11、进一步地,所述的机匣壳体的上壁板设置有进气机匣座,进气机匣座上固定圆筒形的筒形浮动瓦片式主支承的进气主支承;机匣壳体的下壁板设置有排气机匣座,排气机匣座上固定与进气主支承对应的、圆筒形的筒形浮动瓦片式主支承的排气主支承;

12、进气轴劲插入进气主支承形成一对球形运动副,排气轴劲插入排气主支承形成另一对球形运动副。

13、进一步地,所述的弓形气膜辅助支承分为三层;上层的表面设置有沿周向分布的若干个分流槽,分流槽与位于上层内部周向设置的若干个独立的第一级集气腔一一连通,第一级集气腔为扇形空腔;中层内部沿周向设置有若干个独立的第二级集气腔,第二级集气腔为圆柱形空腔;在第一级集气腔和第二级集气腔之间,通过若干个一一对应上下贯通的增压孔连通,各第二级集气腔的底部设置有气膜冲击孔;下层设置有开放空腔,气膜冲击孔与开放空腔连通;

14、弓形气膜辅助支承的顶面气流经中间体的压缩叶片压缩后,部分气体通过超高速转子与机匣壳体之间的转静子间隙经分流槽流入第一级集气腔进行减速增压,再经增压孔进入第二级集气腔继续进行减速增压,经气膜冲击孔喷射至开放空腔中;同时在超高速转子的周向旋转作用下,沿超高速转子的排气轴劲形成切向的气膜环带;

15、当筒形浮动瓦片式主支承因局部磨损造成超高速转子的同轴度出现偏差时,弓形气膜辅助支承起到对超高速转子的辅助支承作用,保证超高速转子的工作稳定性。

16、本发明的超高速微型转子的支承结构设计方法,包括以下步骤:

17、s10.确定支承结构的加工工艺;

18、支承结构采用微机电制造技术mems,由许用温度达1550℃的若干片单晶硅片,采用半导体微细蚀刻技术,将超高速转子、筒形浮动瓦片式主支承、弓形气膜辅助支承、润滑介质层和机匣壳体单独成型后,再通过扩散键合技术将单晶硅片的各层连接组装形成支承结构;

19、s20.确定支承结构的初始固有频率;

20、以超高速转子在工作转速范围内不允许存在的临界转速,或者超高速转子过临界转速时的振动极限满足安全共振裕度要求为目标,评估出支承结构需具备的初始固有频率;

21、s30.确定支承结构的空间几何结构;

22、根据初始固有频率,考虑超高速转子满足平稳、安全、可靠的工作需求,以及试制工艺、支承刚度、安装调试的约束因素,设计主支承结构和辅助支承结构的空间几何结构;

23、s40.详细设计主支承结构;

24、主支承结构由超高速转子上的进气轴劲和排气轴劲,以及筒形浮动瓦片式主支承上的进气主支承和排气主支承共同组成;

25、s41.在进气轴劲圆锥体的顶端设置一个前轴向限位球、圆锥体上设置若干个斜锥型离心叶片、圆柱体ⅰ的侧壁沿径向设置若干个前滑动球体;

26、s42.在排气轴劲的圆柱体ⅱ的侧壁沿径向设置若干个后滑动ⅱ球体,中间体靠近排气轴劲的圆周上设置有若干个后轴向限位球;

27、s43.在进气轴劲与进气主支承、排气轴劲与排气主支承对应的配合面处设置弹性模型e不小于1tpa、表面粗糙度ra不大于0.25μmm的石墨烯复合层;

28、s50.详细设计辅助支承结构;

29、将弓形气膜辅助支承分为三层;分别设计上层的分流槽和第一级集气腔;中层的第二级集气腔、第一级集气腔和第二级集气腔之间的增压孔以及气膜冲击孔;下层的开放空腔;

30、s60.进行支承结构的仿真计算;

31、通过迭代计算的方式,优化出超高速转子的主支承结构和辅助支承结构的固有频率与刚度,保证主支承结构和辅助支承结构在超高速转子的安全转速范围内的共振裕度均大于20%;

32、s70.进行超高速转子的详细设计;

33、根据支承结构的功率需要,设置所需的压缩叶片和膨胀叶片,以及压缩叶片和膨胀叶片各自的空间曲面叶型。

34、本发明的超高速微型转子的支承结构和支承结构设计方法具有以下特点:

35、1.支承结构完整性好、几何空间紧凑、强度刚性好、工作稳定性好、可靠性高,且便于拆装与维修,能够满足超微型涡轮喷气发动机对超高速转子系统的设计要求。

36、2.采用主支承和辅助支承的方案,有效克服了超微型涡轮喷气发动机转子系统气体轴承阻尼小、承载力低等技术缺陷,解决了超高速微型转子工作中出现的低频涡动、振荡等非线性动力学技术难题,提高了超高速微型转子的工作稳定性,具有较大的工程应用价值。

37、本发明的超高速微型转子的支承结构和支承结构设计方法通过具有固定滑动体的超高速转子的两端与筒形浮动瓦片式主支承体通过滑动体线接触支承,侧端面通过弓形气膜支承体辅助支承,整个超高速转子通过筒形浮动瓦片进行轴向、径向约束限位,采用石墨烯复合层作为固定滑动体滚子球面与浮动瓦片线接触滑动的润滑介质和柔性阻尼减振器。支承结构采用若干个单晶硅片单独蚀刻成型后,在相邻硅片之间通过扩散键合连接技术密封成气流通道而形成的。本发明的超高速微型转子的支承结构和支承结构设计方法能够保证微型转子在超高速工况下平稳、安全、可靠的工作,满足超微型涡轮喷气发动机对转子系统设计的迫切要求。

- 还没有人留言评论。精彩留言会获得点赞!