一种步进可调电制动器的制作方法

本技术涉及一种步进可调电制动器,属于制动器。

背景技术:

1、与典型的液压盘式制动器不同,电动盘式制动器简称电制动器,采用通过电力工作的马达作为用于挤压摩擦垫的驱动单元的驱动源。

2、现有的电制动器通过电机驱动螺杆或丝杠驱动活塞对摩擦垫进行挤压,存在一定的不足。例如专利申请号为cn102242785a,专利名称为电动盘式制动器,用于浮动式行车制动器,通过马达带动螺杆移动顶紧活塞、摩擦片、制动盘等实现制动。专利号为cn217029739u,名称为一种电动盘式制动器,用于固定式行车制动器,伺服电机带动两个旋向相反的螺纹转动,将摩擦片贴合制动盘,实施制动。此类需要电机频繁启动,制动力依赖于电机的扭矩,此类制动器的驱动电机体积较大,制作成本高。且释放制动时,需要电机反转以实现,对电机的控制要求较高。并且也需要摩擦片对中布置,否则单侧受力,影响性能。为了减少因电机成本高的问题,在前述基础上,现有的电制动器采用弹性件以增加制动力,从而降低电机的体积,达到降低成本的目的。如专利申请号为cn113833781a,名称为一种电动轮边制动器和申请公开后为cn105370775a,名称为一种应用于电动盘式制动器的间隙调整机构,用于浮动式驻车制动器,此类发明通过采用碟簧增加制动力实施制动,但此类制动器在制动时,为了防止电机轴反转,还需设置电磁制动器以保证电机轴不会发生反转,可知,此类设备正常运转时,需要电磁制动器长期保持,对电磁制动器的控制较高。否则长期使用,电磁生热,影响使用寿命。从上述现有电制动器可以看出,现有的电制动器在制动时,制动力需要电机持续驱动,存在电机频繁启动,导致电机使用周期短。同时增加电磁制动器会造成电机控制要求高,导致制动器整体制作成本高的问题。另外,现有的制动器在摩擦垫或摩擦片等制动组件使用一段时间后,由于制动组件磨损,弹性件的压缩量会降低,导致制动性能下降,影响制动器的使用效果。因此亟需一种电制动器,以解决现有电制动器存在的电机需频繁启动,导致使用周期短,释放制动时需要电机反转以实现动作,导致电机控制要求高,制动组件磨损造成后期制动效果差的问题。

技术实现思路

1、针对现有技术中存在的问题与不足,本技术提供一种步进可调电制动器,以解决上述的技术问题。

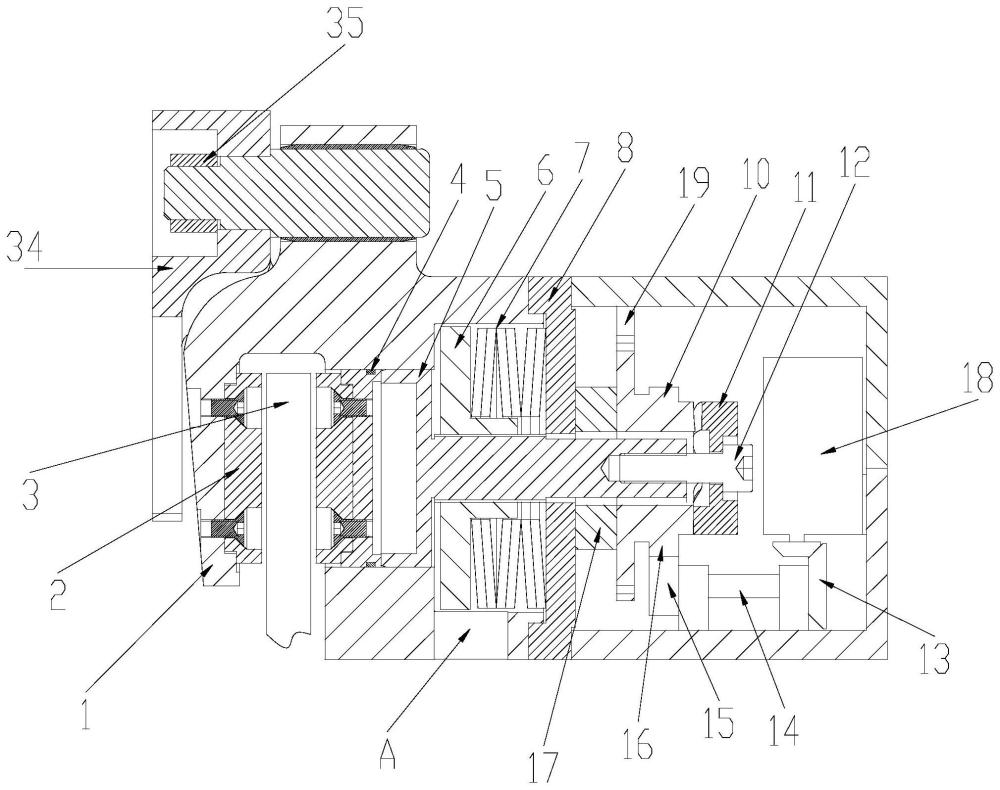

2、为实现上述目的,本技术提供如下技术方案:一种步进可调电制动器,包括承载架、钳体、活塞、驱动装置和棘轮组件,钳体滑动安装于承载架;钳体包括缸体和两个摩擦片,两个摩擦片分别设置于制动盘的两侧;活塞滑动安装于缸体内,以驱动两个摩擦片对制动盘进行制动;驱动装置包括驱动电机、主驱动轮和弹性件;主驱动轮转动安装于缸体内,且其一端与驱动电机的动力端相连接;活塞与缸体内侧之间安装有弹性件,且其在弹性件的弹性作用下,其一端抵靠于主驱动轮;主驱动轮和活塞相抵靠的端面为凹凸配合结构;主驱动轮与缸体内壁之间设有棘轮组件,主驱动轮在棘轮组件的单方向限位作用下,在缸体内单方向进行转动,主驱动轮的转动通过与活塞相抵靠端面的凹凸结构,推动活塞在缸体内做往复滑动。

3、具体的,两个摩擦片设有可拆卸的制动瓦,且其中一个摩擦片滑动安装于缸体,构成内摩擦片,另一个摩擦片构成外摩擦片;内摩擦片的一端通过第一弹性件与缸体内侧相连接;外摩擦片所在的缸体抵靠安装于承载架,且钳体的上部通过第二弹性件滑动安装于承载架。本技术通过在内摩擦片与缸体支架设置第一弹性件,以实现内摩擦片由活塞驱动对制动盘进行制动,当内摩擦片抵靠于制动盘时,活塞反向推动缸体,带动外摩擦片朝制动盘方向滑动,对制动盘两侧进行制动,此时钳体朝远离承载架的方向运动,将第二弹性件拉长。完成制动后,活塞复位,内摩擦片在第一弹性件的弹性作用下进行复位。钳体在第二弹性件的作用下做复位滑动。本技术的第一弹性件和第二弹性件可选择现有的弹簧、弹片或其他弹性元件,只需能保证将复位拉回即可。

4、具体的,缸体的内部固定安装有端盖,将缸体的内部空腔分隔成第一安装腔和第二安装腔;内摩擦片滑动安装第一安装腔,驱动装置安装于第二安装腔;端盖的中部设有安装通孔;活塞贯穿滑动安装于安装通孔,且其两端分别延伸至两侧的安装腔内。

5、具体的,活塞位于第一安装腔的活塞本体上开设有若干个安装花键,第一安装腔的缸体与安装花键相对应的位置开设有安装滑槽;活塞通过安装花键安装于安装滑槽内而沿水平方向滑动安装于缸体内。通过在活塞上设置安装花键以及在缸体相对应的位置开设安装滑槽,从而实现活塞只能沿水平方向在缸体内滑动以挤压摩擦片,而不会随主驱动轮进行转动。

6、具体的,活塞位于第一安装腔的活塞本体上开设有安装螺纹,安装螺纹上螺纹连接有调节螺母;调节螺母与端盖之间安装有弹性件;弹性件为由若干个碟簧叠加构成的碟簧组件;缸体的外侧位于调节螺母的位置开设有贯穿的凹槽。本技术采用碟簧组件作为弹性件以增加制动力,减少电机驱动功率,降低电机生产成本。通过在活塞上设置调节螺母以实现限制碟簧组件的初始压缩量,以调整制动力。同时当摩擦片的制动瓦在使用过程中,因磨损出现间隙时,通过缸体外侧的凹槽可从外部对调节螺母进行位置调节,以调整碟簧组件的压缩量,从而实现制动力的保持。

7、具体的,棘轮组件包括棘轮和若干个棘爪;棘轮与主驱动轮一体成型,构成主驱动齿轮;若干个棘爪沿圆周均布于缸体内壁。这样设置以实现主驱动齿轮在棘轮组件的限位下,在缸体内只能进行单方向转动,从而保证在制动时,由于主驱动齿轮不能反向转动,活塞能始终挤压摩擦片而不会发生反转转动,此时电机即可停止驱动,而活塞对摩擦片的制动力不会减少。

8、具体的,活塞位于第二安装腔的端部可拆卸地安装有从驱动轮;主驱动齿轮转动套设于活塞,且其一端通过支撑件抵靠于端盖,另一端抵靠于从驱动轮;主驱动齿轮与从驱动轮相抵靠的端面即为凹凸配合结构。

9、具体的,主驱动齿轮朝向从驱动轮的端面沿圆周间隔均布有三个凸起棱;从驱动轮朝向主驱动齿轮的端面沿圆周间隔均布有三个凸起滑台;凸起滑台沿主驱动齿轮转动方向分为第一凸起部、第二凸起部和下滑部;第一凸起部和第二凸起部的径向高度沿主驱动齿轮转动方向是逐渐上升的,下滑部是径向高度为沿主驱动齿轮转动方向,以第二凸起部的最高点逐渐下降至主驱动齿轮端部,且第二凸起部的径向高度上升角度小于第一凸起部的径向高度上升角度;三个凸起滑台间隔均布设置,之间构成三个形状与凸起棱形状相适配的间隔凹槽。通过设置相互配合的凹凸结构的端面,以实现通过主驱动齿轮的转动,带动凸起棱沿从驱动轮的凸起滑台进行滑动,以推动从驱动轮沿水平方向相对主驱动齿轮进行轴向滑动,进而带动活塞对摩擦片进行挤压或释放,进行制动或释放制动。未制动时,活塞的调节螺母对碟簧组件进行压缩,将从驱动轮抵靠于主驱动齿轮,此时两者之间的轴向距离最大,即主驱动齿轮的凸起棱位于凸起滑台的第二凸起部,活塞对内摩擦片没有制动力。在制动时,电机驱动主驱动齿轮进行转动,带动凸起棱沿凸起滑台的下滑部滑动,从驱动轮在碟簧的弹性作用下,沿水平方向朝主驱动齿轮靠近,直至凸起棱滑动至从驱动轮的间隔凹槽内,两者由于凹凸结构,相互贴合为一体,此时两者之间的轴向距离为最小,从驱动轮在滑动过程中,带动活塞朝内摩擦片方向滑动,首先将内摩擦片挤压至制动盘,同时碟簧组件的弹性驱动钳体方向运动,带动外摩擦片对制动盘另一侧进行挤压,对制动盘的两侧同时进行挤压制动。此时的制动力完全由碟簧组件提供,且主驱动齿轮和从驱动轮相互贴合,没有轴向滑动力,电机无需进行电力驱动,可停止运动。当需要进行制动释放时,电机启动,驱动主驱动齿轮进行转动,带动凸起棱沿凸起滑台的第一凸起部滑动至第二凸起部,带动从驱动轮朝远离主驱动齿轮的方向滑动,进而带动活塞对内摩擦片进行制动释放,内摩擦片在第一弹性件的弹性作用下进行复位,而钳体在第二弹性件的作用下进行复位,带动外摩擦片进行复位,实现两个摩擦片对制动盘进行释放。此时由于第二凸起部的径向高度上升角度小于第一凸起部的径向高度上升角度,则第二凸起部相对第一凸起部有一定的倾斜坡度,使得电机不转动时,主驱动齿轮有反向转动的趋势,但由于棘爪的限位作用,导致主驱动齿轮无法反向转动,实现了主驱动齿轮的单向锁止,从驱动轮在碟簧组件的弹性作用下,再次贴合于主驱动齿轮,完成制动释放的同时,电机也可停止运动。

10、具体的,主驱动齿轮朝向从驱动轮的端面开设有球形卡槽;球形卡槽内转动安装有滚珠,滚珠的部分球体位于球形卡槽外侧,构成球形凸起部,且球形卡槽的槽顶与滚珠相对应位置安装有止动板,以限制滚珠从球形卡槽内脱离;从驱动轮朝向主驱动齿轮的端面沿圆周开设有滚动滑槽,滚动滑槽沿主驱动齿轮转动方向分为第一滑槽和第二滑槽;第一滑槽的开槽深度沿主驱动齿轮转动方向是逐渐增大的;第二滑槽的开槽深度沿主驱动齿轮转动方向是逐渐减小的,且第一滑槽和第二滑槽首尾相联通。本技术采用在主驱动齿轮端面设置球形卡槽以安装滚珠,形成球形凸起部,以及在从驱动轮的端面设置滚动滑槽构成凹凸配合结构,其工作原理与前述相类,在此不再赘述。

11、具体的,主驱动齿轮的外侧沿圆周开设有驱动齿,构成驱动端;驱动电机的动力端设有减速组件;减速组件包括驱动轴、第一减速齿轮和第二减速齿轮;驱动轴转动安装于缸体内,第一减速齿轮包括两个锥形齿轮,构成一组减速齿轮副,且其中一个锥形齿轮与驱动电机的动力端相连接,另一个锥形齿轮与驱动轴相连接;第二减速齿轮安装于驱动轴远离锥形齿轮的一端,且其与主驱动齿轮的驱动端构成齿轮连接,形成另一组减速齿轮副。本技术通过设置减速组件构成两组减速齿轮副,以实现通过两级减速,增大电机输出扭矩,从而实现主驱动齿轮对从驱动轮大的驱动推力,保证在制动释放时能够拉回碟簧组件。另外通过设置锥形齿轮,以实现电机和驱动轴的输出换向,使得驱动电机与驱动轴能进行垂直方向安装,减少制动器部件安装空间。

12、与现有技术相比,本技术的有益效果在于:

13、本技术通过设置主驱动轮、弹性件和活塞,主驱动轮在弹性件的弹性作用下,抵靠于活塞,且两者相抵靠的端面采用凹凸配合结构,铜鼓电机驱动主驱动轮进行转动,通过凹凸结构,推动活塞沿水平方向对摩擦片进行挤压,完成制动。同时通过在主驱动轮和缸体之间设置棘轮组件,以实现电机仅需单向旋转驱动,不需要通过正反转实现制动或制动释放,电机控制要求低,生产成本低。另外采用棘轮组件,实现制动时,电机无需长期启动运行,减少电机磨损,提高使用周期。

14、2.在前述的基础上,通过采用碟簧组件作为弹性件,在活塞上设置调节螺母,以实现对碟簧组件制动力的初始调节,又可在制动瓦磨损后,通过调整调节螺母位置,对制动力进行调节补偿,保证制动力的稳定。同时在电制动器的电机失效后,通过释放调节螺母将碟簧组件松开,保证制动盘能正常运行,便于进行脱离维修,无需拆卸电制动器,提高维修效率。

15、3.在前述的基础上,通过在主驱动齿轮端面设置为凸起棱或滚珠,将从驱动轮端面设置为多个凸起滑台或滚珠滑槽,以构成凹凸配合结构。实现通过主驱动齿轮转动转化为从驱动轮往复滑动,带动活塞往复滑动,能够实现制动力的有效传递,制动过程动作稳定。同时配合棘轮组件的单向限位作用,实现单机的单向转动,即可控制主驱动齿轮和从驱动轮之间的相对径向距离调整,电机控制简单。

16、4.在前述的基础上,通过在驱动电机的动力端设置减速组件,以实现通过两级减速,增大制动扭矩,并且通过两级减速,只需控制电机转动圈数,即可实现活塞滑动行程控制,进一步降低电机控制要求。

- 还没有人留言评论。精彩留言会获得点赞!