一种用于螺旋压力机飞轮接合的异形离合器的制作方法

本技术涉及螺旋压力机离合器的领域,尤其是涉及一种用于螺旋压力机飞轮接合的异形离合器。

背景技术:

1、螺旋压力机是一种用于金属加工的工业设备,在较为简单的丝杠螺母组织架构上进行精密的传动组件的细拓,通过竖向设置的主螺杆在框架内旋转带动适配主螺杆的螺母竖向移动,在螺母上安装锻击块,随螺母的转动锻击块下压锻击螺旋压力机底部模具上的金属块。

2、由于异步伺服电机的精细度与适应性能较强,现有的螺旋压力机基本都选择其作为驱动件主体,通过异步伺服电机驱动齿轮传动组或皮带传动组带动主螺杆上安装的飞轮转动,以此带动主螺杆转动。

3、众所周知,上述的传统螺旋压力机普遍存在一个缺点,由于丝杠传动的方式使得锻压块上升与下降依靠主螺杆的正转与反转,锻压块下降的过程中累积巨量能量,锻击后主螺杆在短时间内反转至高速转动状态需要的瞬时功率较大,所以反转过程中异步伺服电机产生的电猛冲量冲击电网,容易突破电功率的安全范围,造成“跳闸”与“烧线”现象。然而,金属块的锻压需要多次锻击,不可能每次锻击都会造成车间停电,因此,螺旋压力机需要改进。

4、市面上存在一种改进方式为将螺旋压力机的单飞轮驱动改为双飞轮驱动,即设置一个小型飞轮作为主螺杆的反转驱动件,由于小型飞轮惯性与动量较小,因此异步伺服电机驱动反转瞬间产生的电猛冲量不会威胁车间电网,在此基础上将传统的大型飞轮作为协同转动件,始终保持同方向的转动,仅在主螺杆下降时作用在主螺杆上,与小飞轮共同作用,协助主螺杆底端的锻击块累积能量。

5、上述的双飞轮驱动结构需要离合器,在主螺杆转动带动锻击块下降时结合大型飞轮与主螺杆,在主螺杆反转带动锻击块上升时使大型飞轮与主螺杆分离,由此,大型飞轮始终保持同一转速,无需反转。

6、针对上述中的相关技术,对螺旋压力机的双飞轮驱动结构设计一款新型的离合器,能够保证螺旋压力机稳定运作的同时,使大型飞轮与主螺杆的拥有较好的接合性能。

技术实现思路

1、为了保证螺旋压力机稳定运作的同时,使大型飞轮与主螺杆的拥有较好的接合性能,本技术提供一种用于螺旋压力机飞轮接合的异形离合器。

2、本技术提供的一种用于螺旋压力机飞轮接合的异形离合器采用如下的技术方案:

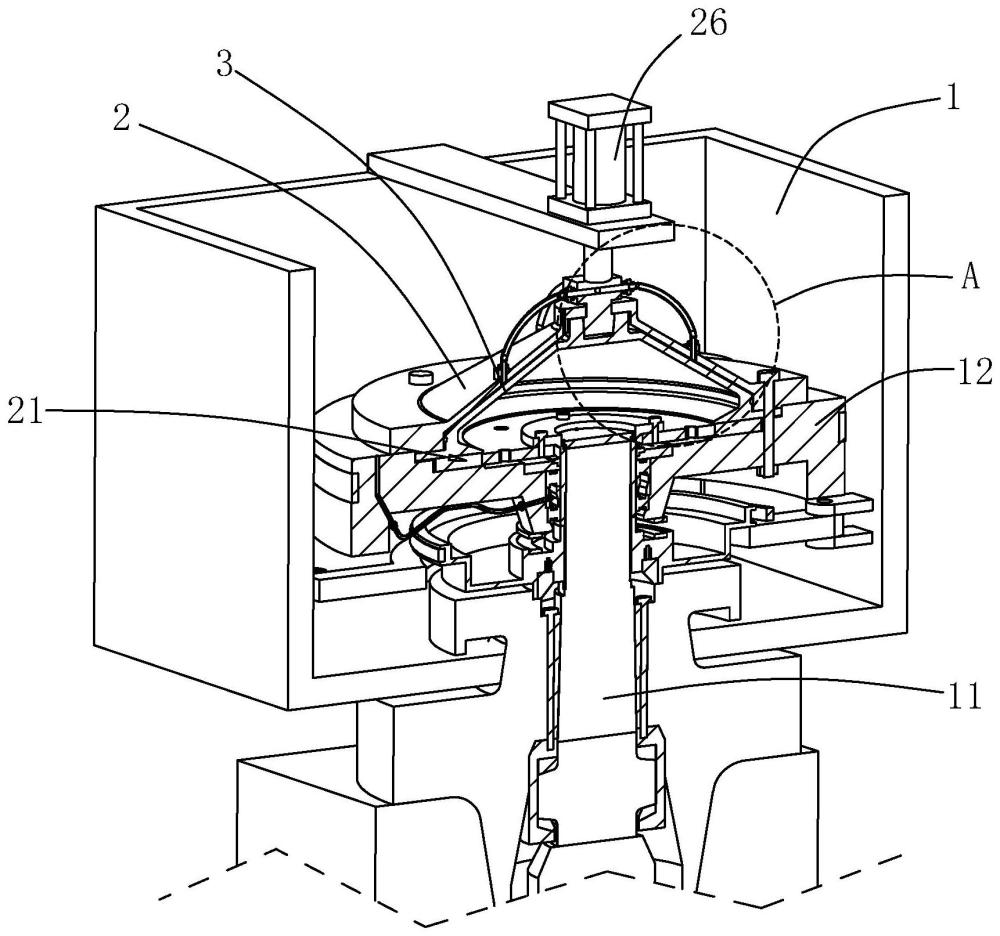

3、一种用于螺旋压力机飞轮接合的异形离合器,包括;

4、离合外盖,设置于大型飞轮与主螺杆的上方,侧边边缘固接于大型飞轮顶侧面,离合外盖内壁、大型飞轮顶侧面与主螺杆顶端端面之间形成离合器内腔;

5、压力内胆,设置于离合器内腔中且与离合外盖间隙配合,压力内胆内部掏空为壳状,压力内胆边缘与离合器内腔螺栓连接;

6、驱动件,设置于离合外盖顶端,用于驱动压力内胆朝下方施力;

7、摩擦体,设置于压力内胆底侧与大型飞轮的轮面之间,随压力内胆朝下施力以抵紧大型飞轮与压力内胆;相应地,大型飞轮顶侧开设有用于容纳摩擦体的槽。

8、通过采用上述技术方案,离合外盖作为离合器的外壳体,在电机驱动大型飞轮转动时跟随飞轮同步转动,在驱动件不运作的情况下,即大型飞轮与主螺杆分离的状态下,离合外盖与压力内胆保持同步转动的状态,螺栓连接的方式使得压力内胆能够沿螺栓轴向竖向滑移,但仅限于竖向滑移,压力内胆与摩擦体之间无硬性连接,仅靠压力内胆的重力作用在摩擦体上,将摩擦体压至飞轮表面,而压力内胆的重力带给摩擦体与大型飞轮之间的摩擦力无法带动主螺杆随大型飞轮转动,因此,主螺杆并不会随大型飞轮同步转动,二者保持分离状态;在主螺杆转动带动锻击块下降时,离合器需将大型飞轮与主螺杆接合,驱动件运作并驱动压力内胆向下施力,使压力内胆将摩擦体抵紧在大型飞轮的轮面上,压力骤增瞬间提高摩擦体与大型飞轮轮面之间的摩擦力,将大型飞轮的驱动力接合至主螺杆的转动中,而后,驱动件保持运作状态,使摩擦体持续抵紧大型飞轮,大型飞轮的转动扭矩叠加小型飞轮的转动扭矩,在锻击块下移的过程中累积巨大能量;基于上述运作过程,本实施例中将压力内胆掏空为壳状,除节省压力内胆的材料成本外,更重要的是,掏空为壳状减小压力内胆的重力,在主螺杆与大型飞轮分离的状态时,能够将摩擦体与大型飞轮轮面之间、摩擦体与压力内胆底侧的摩擦力保持在较小范围内,从而将摩擦损耗降至最低;此外,上述方案中,压力内胆与离合外盖的间隙配合给予压力内胆一定的抗震性能,若二者精密配合则在锻击块剧烈撞击金属块时,或在主螺杆高速转动时,其附带的高频振动将损坏精密配合面。

9、可选的,所述摩擦体包括:

10、摩擦盘体,水平设置且固接于主螺杆顶端,其上等间距周向开设多个穿孔,穿孔竖向穿设摩擦盘体;

11、摩擦块,插接于摩擦盘体的穿孔内,两端突出于摩擦盘体的两侧抵接大型飞轮顶侧与压力内胆底侧。

12、通过采用上述技术方案,摩擦盘体作为摩擦体的主要承载结构件,其设置为圆盘状,两端盘面为圆形能够将剪切扭矩平均分散,较好地承载来自压力内胆与大型飞轮的两侧摩擦力,在摩擦盘体上周向等间距插接多个摩擦块,且摩擦块的高度高于摩擦盘体的厚度使得摩擦块两端均突出于摩擦盘体,此设计的要点在于,摩擦盘体作为压力内胆与大型飞轮之间的巨大的扭矩传递架构,需较强的结构强度,因此不能受到过大的摩擦损耗,而通过摩擦块架起摩擦盘体,使得摩擦盘体两端面与压力内胆的底侧面、大型飞轮的顶侧面均无接触,在压力内胆受到驱动件的驱动抵紧大型飞轮时,仅由摩擦块即可;综上,上述方案在摩擦面与支撑结构面之间做出平衡设计;另,上述方案中摩擦块的摩擦面在不影响摩擦块的安装稳定性与摩擦盘体的结构强度的情况下,应尽量靠近摩擦盘体的边缘设置,以增加扭矩力臂,获得更佳的转动驱动效果。

13、可选的,所述驱动件包括;

14、连通阀,设置于离合外盖顶侧,连通高压气源;

15、气软管,设置于离合外盖与连通阀之间,连通离合器内腔与连通阀,将高压气源输送的气体通至离合器内腔中;

16、密封件,设置于离合器内腔中,用于减少气体泄漏。

17、通过采用上述技术方案,采用气压驱动压力内胆下移的方式能够避免压力内胆与驱动件之间的扭矩剪切破坏,采用高压气源朝连通阀输送气体,再通过气软管将气体输送至离合器内腔中,气体在离合器内腔中扩散受到密封件的阻挡,限制在小体积的空间内,减少高压气源的输入量与气体输送时的输送耗能;此外,上述方案采用气压件驱动的方式外加压力内胆与离合外盖的间隙配合,运作时在压力内胆与离合外盖内壁之间形成一层气体隔离层,避免主螺杆转动或锻击块碰撞时,压力内胆与离合外盖互相的震动影响。

18、可选的,所述气软管设置有多根,多根气软管与离合外盖的连接点沿同一圆周线等间距分布。

19、通过采用上述技术方案,结合上述方案中离合外盖与离合器内腔的结构,将气软管与离合外盖的连接点平均分布,使离合器内腔中的气体密度平均化,由于气压驱动的方式非硬性支撑,气压密度不均将导致压力内胆具备倾斜趋势,在通过摩擦块抵紧大型飞轮轮面时伴随着大型飞轮的高速转动与高频震动而发生剧烈震动,导致螺旋压力机运转的稳定性不足,长时间下更容易导致壳状压力内胆发生形变,发生重心偏移,导致后续稳定性继续变差。

20、可选的,还包括;

21、导向柱,竖直设置在离合外盖底侧壁中心部分,导向柱侧壁底端倾斜设置,相应地,压力内胆开设有适配导向柱的槽。

22、通过采用上述技术方案,对压紧摩擦块状态下的压力内胆施加限位效果,将压力内胆的震动限制在一定幅度内,同时减弱震动对压力内胆边缘薄弱处与螺栓连接处的结构损坏;上述方案中导向柱设置为圆柱形,而侧壁靠近底端的部分朝中轴线发生倾斜,使导向柱整体呈倒锥形设置,相应地,上述方案中压力内胆开设有适配倒锥形的用于卡接导向柱的槽,导向柱侧壁的倾斜结构能够增大侧壁接触面积,压力内胆振动时提供更稳定的接触面,进一步提高螺旋压力机运作过程的稳定性;基于此结构,建议导向柱与压力内胆相应的槽的配合为间隙配合,给到压力内胆足够的震动空间。

23、可选的,还包括;

24、压力件,设置于离合外盖上方并连接连通阀,用于驱动连通阀竖向移动;

25、所述连通阀穿设离合外盖与导向柱连接,随驱动件的运作导向柱下移。

26、通过采用上述技术方案,考虑到气压件输送高压气的稳定性,上述方案中在高压气源输入至离合器内腔中后,通过压力件驱动连通阀,从而带动导向柱下移,使导向柱抵紧压力内腔,减小压力内腔的震动,提高主螺杆转动过程中螺旋压力机的稳定性;需要说明,上述方案中,仅将压力件作为稳定组件,在高压气源通过连通阀与气软管输气,通过气压迫使压力内胆下以后,通过导向柱抵紧压力内胆,提高压力内胆的稳定性。

27、可选的,所述密封件包括;

28、密封圈,套设于压力内胆侧边边缘,抵紧离合外盖内壁相应部分。

29、通过采用上述技术方案,密封圈用于限制气体流动空间,在压力内胆对应处开设相适配密封圈的槽,槽高小于密封圈截面直径,使得压力内胆安装后密封圈抵紧离合外盖;为进一步提高密封效果,可将压力内胆的侧边边缘竖向设置,将用于卡接密封圈的槽开设在压力内胆侧边边缘竖向设置的位置处。

30、可选的,所述压力内胆顶侧中心部分设置为柱状,为定位部,离合外盖中间部分结构适配于定位部设置;

31、所述密封件还包括;

32、密封环,套设与压力内胆的定位部侧壁,抵紧压力内胆与离合外盖内壁。

33、通过采用上述技术方案,压力内胆的截面结构类似三角形,在顶侧边与底侧边均竖向设置部分结构,用于卡接密封件,而在压力内胆的顶侧与底侧均设置密封件,将从气软管输入的气体限制在压力内胆的倾斜侧壁部分,气软管的气源输入的方向接近竖直,多根气软管将高压气流在短时间内冲击压力内胆,受到密封件的密封效果,通过较为密集的气压驱动压力内胆下移;此外,压力内胆的顶侧与底侧竖直设置能起到导向作用,进一步限制压力内胆受气压推挤后的位移自由度,与螺栓、导向柱协同配合直接避免压力内胆发生水平偏移;另,由于密封圈与密封环均为软性材质,因此还能在一定程度上缓冲主螺杆转动时传递至压力内胆处的震动。

34、综上所述,本技术包括以下至少有益技术效果:

35、1.高压气源通过连通阀与气软管输送气压,高密度气压驱动压力内胆下移的驱动方式能够避免驱动件与压力内胆的直接接触,避免压力内胆的震动直接传递至驱动件上干扰驱动件的稳定运行;

36、2.本技术中将摩擦块突出于摩擦盘体设置,避免结构要求较高的摩擦盘体两端面直接接触,造成摩擦盘体的摩擦损耗,而摩擦块在保证结构强度的基础上靠近压力盘梯的边缘设置,加长摩擦力的力臂,增加对主螺杆的驱动效果。

- 还没有人留言评论。精彩留言会获得点赞!