一种新能源汽车中间轴齿轮及热处理工艺的制作方法

本发明涉及新能源汽车工件生产领域,特别是一种新能源汽车中间轴齿轮及热处理工艺。

背景技术:

1、在新能源汽车中,中间轴齿轮(也有称为输入从动齿轮)是一种用于传递动力和扭矩的机械装置。在传动系统中,中间轴齿轮通常被安装在中间轴上,起到传递动力和扭矩的作用。它们负责传递电动机或发动机的动力,将扭矩传输给车辆的驱动轮,同时还可以将制动过程中产生的能量回收,提高整车的能量利用效率。通过优化齿轮系统的传动效率和减少机械损失,还可以提高电动机的动力输出效率,并延长电池的续航里程。总之,中间轴齿轮在新能源汽车中发挥着至关重要的作用。

2、中间轴齿轮含轮毂、轮缘与辐板三个部分。轮毂是中间轴齿轮本体与轴相连接的部分;轮缘是齿轮中,与外齿相连接并具有一定厚度的最外层部分;辐版则是连接齿轮轮缘与轮毂之间的部分。

3、辐板的强度直接关系到动力和扭矩的传递安全,因此齿轮辐板应有足够的强度。辐板形状对齿轮的结构强度和刚度有较大的影响。较小的径向强度和刚度可使齿轮具有较大的弹性,可以改善制动热负荷作用下齿轮的应力状态和降低作用力,因此辐板的径向强度和刚度应适量地小。辐板的轴向强度和刚度应尽量的大,否则齿轮将产生较大的轴向变形。轴向变形过大会改变齿轮正常接触位置和轮缘角度,影响车辆运行性能。一个好的辐板形状,可以在不增加自重的条件下大幅度地提高齿轮的结构刚度,因此辐板是车轮结构设计和优化的重点部位。

4、国内外普遍采用的辐板形状主要有:直辐板、曲线辐板。直辐板优点是质量小,缺点是径向强度刚度过大,轴向刚度较小。在新能源车的高速旋转的工况下,这不是一个好的辐板形状。曲线型辐板可使得车轮具有合理的刚度和较低的热应力,但由于曲线形辐板不利于熔铸工序中钢水的顺畅流动,不适合铸造齿轮。因此,亟需一种满足新能源汽车对于中间轴齿轮各项强度要求新型中间轴齿轮以及与之相适配的热处理工艺。

技术实现思路

1、本发明的目的在于提供一种设计合理的中间轴齿轮,以保证在后续热处理后,中间轴齿轮能够变形均匀,各部位强度稳定,硬度散差小,符合新能源汽车对于中间轴齿轮的性能要求。

2、为实现上述目的,本发明提供如下技术方案:

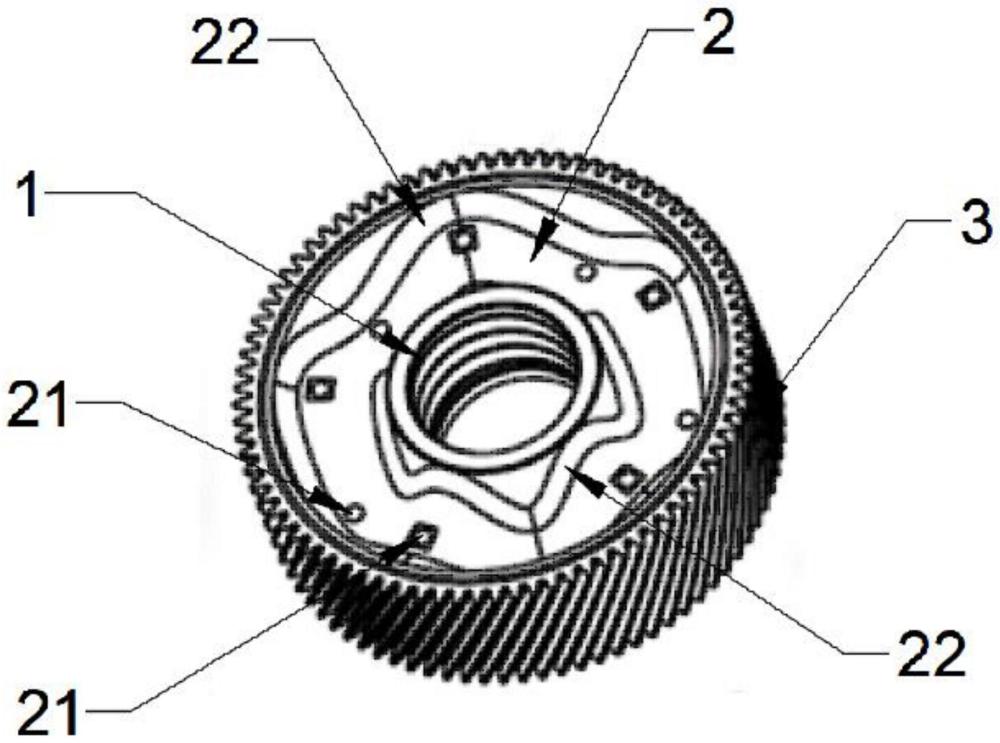

3、一种新能源汽车中间轴齿轮,包括轮毂、辐板以及轮缘,所述辐板呈环向延续的波浪状,所述辐板的内侧端与所述轮毂固定连接,所述辐板的外侧端与所述轮缘固定相连,所述辐板的波峰以及波谷处均轴向贯通的开设有工艺通孔。

4、优选的,所述辐板内、外两端的正、反表面上设置有沿辐板起伏的轨迹线延伸的加强筋。

5、优选的,所述工艺通孔的直径为φ3~φ10mm。

6、一种新能源汽车中间轴齿轮的热处理工艺,其特征在于:包括以下具体步骤:

7、步骤1:零件设计:按照中间轴齿轮的外形尺寸要求,浇铸及加工所需的中间轴齿轮,其中,中间轴齿轮的辐板采用环向连续的波浪形辐板,同时,需要保证的是,在辐板的波峰、波谷处分别开设轴向贯通的工艺通孔,中间轴齿轮所用材质为低碳低合金钢;

8、步骤2:装夹:将中间轴齿轮水平且均匀的放置于装夹盘中,然后通过在轮毂中插装定位销的方式实现在装夹盘上的固定,相邻中间轴齿轮之间留有渗碳气体、淬火油以及清洗介质得以有序流动的间隙,同时中间轴齿轮辐板的下表面与所在装夹盘之间,辐板的上表面与上方的装夹盘之间同样留有可供渗碳气体、淬火油以及清洗介质得以流动的间隙;

9、步骤3:前清洗:工件在清洗液浸洗5~6分钟后,喷淋8~10分钟,再用清水喷淋8~10分钟,清水的温度在70±10℃,清洗完成后干燥处理;

10、步骤4:预处理:将工件推入至渗碳炉中进行预处理,预处理温度维持在450±15℃,以在表面形成一层均匀的氧化膜,为渗碳做好准备;

11、步骤5:渗碳淬火:在渗碳炉中完成工件表面渗碳作业,渗碳期间,通过前期工件结构的优化(开设工艺通孔)、摆放位置以及层间距的优化,保证渗碳气体能够在各工件表面有序流动,进而完成工件表面各部位的均匀渗碳,渗碳完成后,工件拉出渗碳炉进行油淬,在油淬期间,通过对淬火油搅拌速率的调节,使得工件在淬火期间的降温速率符合:a1点以上冷却速率慢——c曲线鼻温附近(700℃~400℃)冷却速率快——ms点至室温区间冷却速率慢的工艺要求;

12、步骤6:回火:淬火结束后,使工件处于150~180℃±10℃的温度下进行回火。

13、优选的,步骤5中渗碳作业的具体步骤为:步骤4中渗碳作业的具体步骤为:强渗阶段快速升温至900~940℃±10℃,碳势为0.9~1.2%±0.05%;扩散阶段,温度维持在880~920℃±10℃,碳势为0.80~0.95%±0.05%;淬火阶段,进入淬火的温度为810~860℃±10℃,此时碳势为0.7~0.85%±0.05%。

14、优选的,步骤5中:淬火采用慢速淬火油,其具体步骤包括:油温为110~150℃±5℃的情况下,第一段(工件出炉门前60s)选择不搅拌;第二段(工件入油前60s)选择800~1350r/min±10r/min的搅拌速率;第三段(工件入油第60s~480s)选择200~500r/min±10r/min的搅拌速率。

15、优选的,步骤5中渗碳作业的具体步骤为:升温阶段,快速升温至780~850℃±5℃,碳势为0.7%±0.05%,强渗阶段快速升温至880~940℃±5℃,碳势为0.9~1.2%±0.05%,扩散阶段,快速降温至880~900℃±5℃,碳势为0.80~0.95%±0.05%,淬火阶段,快速降温至810~860℃±10℃,碳势为0.70~0.85%±0.05%。

16、优选的,步骤5中,淬火采用中速淬火油,其具体步骤包括:油温为50~80℃±10℃的情况下,第一段(工件出炉门前60s)选择不搅拌;第二段(工件入油前60s)选择800~1100r/min±10r/min的搅拌速率;第三段(工件入油第60s~480s)选择200~500r/min±10r/min的搅拌速率。

17、优选的,渗碳淬火装夹时,装夹盘与装夹盘之间的距离>中间轴齿轮的厚度+预留间距,此预留间距≥15mm。

18、优选的,渗碳淬火装夹时,同层工件与工件之间的水平距离≥15mm。

19、与现有技术相比,本发明的有益效果是:

20、1、本发明优选设计了中间轴齿轮波浪形辐板的各个波峰、波谷极限位置均加上工艺通孔,使渗碳气体及淬火油、清洗液等在热处理平放装夹时能均匀有序地流动与交换,保证渗碳淬火的硬度与变形的均匀性,保证了整个辐板的径向强度和刚度及轴向强度和刚度符合设计的预期要求;

21、2、本发明在中间轴齿轮的渗碳淬火时设计了分层、水平放置及使用中心孔插销定位的进炉方式,保证渗碳效果的均匀性与淬火表面硬度及有效硬化层深的一致性;且避免工件的磕碰;

22、3、本发明选用适当的淬火油、淬火温度和适当的淬火搅拌速率保证淬火硬度、金相、变形及(轴向及径向)强度与刚度符合设计要求。

- 还没有人留言评论。精彩留言会获得点赞!