一种高强度铝制辊筒的制作方法

本技术涉及辊筒,尤其是涉及一种高强度铝制辊筒。

背景技术:

1、辊筒是指机械结构中呈圆筒状并且可以转动的物体,机械中常用驱动源对辊筒进行驱动,带动放置于辊筒上的其他材料进行移动,或者利用辊筒对材料产生压力进行加工。

2、目前,公告号为cn103213325a的中国专利公开了一种新型耐用瓦楞辊结构,包括金属辊筒基体和设置在其两端的辊轴,金属辊筒基体的外部设有多个瓦楞齿,瓦楞齿的外表面上涂覆有复合耐磨涂层,复合耐磨涂层从内向外依次包括氮化钛硬质涂层、三氧化二铝硬质涂层和碳化钨硬质涂层。

3、针对上述中的相关技术,发明人认为上述新型耐用瓦楞辊结构在使用过程中,仅仅依靠外壁上的复合耐磨涂层增强其结构强度,在受到冲击或压力是容易发生形变造成损坏。当辊筒结构受冷或受热时,由于辊筒为整体结构,过快的升温或是降温速度会使辊筒表面快速形变受损,在辊筒的表面产生裂纹。当辊筒受损时,需要对整个辊筒进行更换,提高了整个装置的维修成本。

技术实现思路

1、为了提高辊筒的结构强度、延长辊筒的使用寿命,本技术提供一种高强度铝制辊筒。

2、本技术提供的一种高强度铝制辊筒采用如下的技术方案:

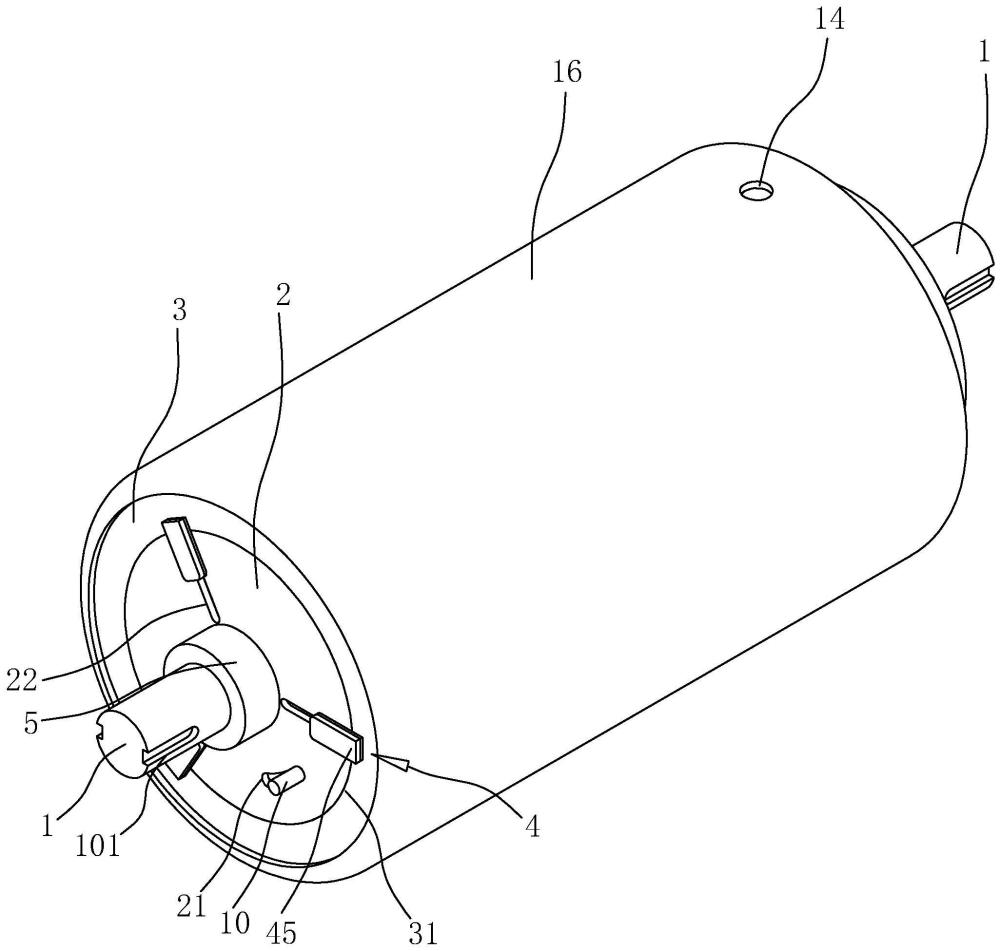

3、一种高强度铝制辊筒,包括内辊筒、外辊套以及传动轴,所述传动轴在所述内辊筒长度方向的两端均同轴设置有一个,所述外辊套套设于所述内辊筒的外部,所述内辊筒长度方向一端的外壁上连接有抵接环,所述外辊套的一端与所述抵接环抵接,所述内辊筒远离所述抵接环的一端设置有用于对所述外辊套进行限位的连接组件,所述内辊筒呈中空设置,所述内辊筒的内部同轴设置有中心辊体,所述中心辊体与所述内辊筒的内环壁之间设置有若干组加强钢板组,所述加强钢板组包括两个加强板,同一组所述加强钢板组中的两所述加强板的一侧与所述中心辊体的环壁连接,另一侧与所述内辊筒的内环壁连接,同一组所述加强钢板组中的两所述加强板呈夹角设置。

4、通过采用上述技术方案,由于外辊套与内辊筒之间通过抵接环以及连接组件进行连接,当外部的外辊套在使用中受损后,仅需要将外辊套从内辊筒上取下进行更换,外辊套的设置降低了装置的维修成本。内辊筒呈中空设置且其内部设置有中心辊体,有助于降低原料生产成本。加强钢板组支撑于中心辊体与内辊筒的内环壁之间,提高了内辊筒的结构强度,降低了内辊筒变形受损的可能性。通过内辊筒、外辊套、传动轴、连接组件以及抵接环的相互配合,具有提高辊筒的结构强度、延长辊筒的使用寿命的效果。

5、可选的,同一组所述加强钢板组中的两所述加强钢板远离所述中心辊体的侧边相互连接并支撑于所述内辊筒的内环壁上。

6、通过采用上述技术方案,同一组加强钢板组中的两个加强板构成稳定的三角形结构,加强钢板组支撑于中心辊体与内辊筒之间,有助于提高内辊筒的结构强度。

7、可选的,所述内辊筒的内环壁上连接有若干抵接弧板,所述抵接弧板与若干加强钢板组一一对应设置,同一所述加强钢板组中的两个所述加强板远离所述中心辊体的一侧与对应的所述抵接弧板连接。

8、通过采用上述技术方案,抵接弧板设置于加强钢板组与内辊筒的内环壁之间,降低了加强板与内辊筒内环壁之间压强较大导致内辊筒受损的可能性。

9、可选的,所述连接组件设置于所述内辊筒远离所述抵接环的一端,所述连接组件包括转动盘、连接柱以及限位块,远离所述抵接环的所述传动轴贯穿所述内辊筒并与所述中心辊体的一端连接,所述转动盘转动套设于该所述传动轴上,所述转动盘上以其圆心为对称中心对称开设有若干驱动弧槽,所述驱动弧槽在所述转动盘上呈螺旋状设置,所述连接柱在每一所述驱动弧槽中均滑动设置有一个,所述内辊筒靠近所述连接组件的一端沿着半径方向开设有若干限位滑槽,若干所述限位滑槽与若干所述驱动弧槽一一对应设置,所述连接柱通过对应的所述限位滑槽伸出所述内辊筒并与所述限位滑槽滑动连接,所述转动盘的一侧连接有拨杆,所述内辊筒的端部开设有拨动弧槽,所述拨动弧槽以所述传动轴的中心轴为圆心设置,所述拨杆通过所述拨动弧槽伸出所述内辊筒并与其滑动配合,所述限位块在所述连接柱位于所述内辊筒的一端均连接有一个,当所述连接柱滑移至所述驱动弧槽靠近所述传动轴的一端时,所述限位块的边缘位于所述内辊筒端部的圆形范围内,当所述连接柱滑移至所述驱动弧槽远离所述传动轴的一端时,所述限位块的一端伸出所述内辊筒端部的边缘,所述限位块的一侧与所述外辊套的端部贴合设置。

10、通过采用上述技术方案,在对外辊套进行安装时,拨动拨杆,转动盘在拨杆的带动下发生转动。连接柱在驱动弧槽的驱动以及限位滑槽的限位导向下沿着驱动弧槽的长度方向进行滑动并逐渐向着传动轴的方向移动。限位块的边缘随着连接柱缩回内辊筒的边缘范围内,将外辊套套设于内辊筒的外部,外辊套的一端与内辊筒外的抵接环抵接。反向拨动拨杆,连接柱在转动盘的驱动作用以及限位滑槽的限位导向作用下向着靠近内辊筒边缘的方向进行移动,限位块的一端伸出内辊筒的边缘,限位块与外辊套长度方向的一端抵接,实现了对外辊套的限位。

11、可选的,所述内辊筒中连接有固定盘,所述固定盘设置于所述中心辊体靠近所述转动盘的一端,所述固定盘上沿半径方向开设有若干连接滑槽,若干所述连接滑槽与若干限位滑槽一一对应设置,所述连接柱位于所述内辊筒的一端均连接有一个滑块,若干滑块与若干连接滑槽一一对应并滑动连接。

12、通过采用上述技术方案,滑块在固定盘上的连接滑槽中进行滑动,实现了对连接柱在内辊筒中移动行程的限制,提高了连接柱在内辊筒移动过程的稳定性。

13、可选的,所述中心辊体上套设有扭簧,所述扭簧的一端与所述转动盘连接,另一端与所述内辊筒的内壁连接,自然状态下所述连接柱在所述扭簧的作用下滑移至所述驱动弧槽远离所述传动轴的一端。

14、通过采用上述技术方案,扭簧的设置使得限位块能始终伸出内辊筒的边缘并对外辊套进行限位,降低了使用过程中限位块与外辊套的端部分离的可能性。

15、可选的,所述外辊套长度方向的两端开设有用于穿过所述内辊筒的套接口,所述外辊套通过两端的所述套接口套设于所述内辊筒上,所述外辊套的内环壁与所述内辊筒的外环壁留有间隔,所述外辊套的内环壁上连接有若干支撑环,所述支撑环的内环壁上连接有连接胶圈,所述连接胶圈与所述内辊筒的外环壁贴合设置。

16、通过采用上述技术方案,支撑环对外辊套与内辊筒之间的空隙进行支撑,提高了装置的结构强度。连接胶圈的设置降低了支撑环对内辊筒外环壁压强过大导致内辊筒受损的可能性。

17、可选的,所述外辊套上开设有第一连接通孔,所述第一连接通孔与所述外辊套与所述内辊筒之间的环腔连通设置,所述支撑环上开设有第二连接通孔。

18、通过采用上述技术方案,第一连接通孔以及第二连接通孔的设置使得内辊筒与外辊套之间的空腔与外部环境连通。避免了当外辊套受冷或受热时,内辊筒与外辊套之间空腔中的空气膨胀或收缩,导致外辊套以及内辊筒变形受损的可能性。

19、可选的,所述内辊筒靠近所述抵接环一端的环壁上连接有卡接块,靠近所述抵接环的所述套接口的内环壁上开设有与所述卡接块对应的卡接槽,所述卡接块嵌设于所述卡接槽中。

20、通过采用上述技术方案,当将外辊套套设于内辊筒的外部时,卡接块嵌设于卡接槽中。卡接块与卡接槽的设置避免了整体结构转动时,内辊筒与外辊套发生相对转动,影响装置正常运作的可能性。

21、可选的,所述限位块靠近所述外辊套端部的一侧连接有抵接胶垫,所述抵接胶垫与所述外辊套的端部抵接。

22、通过采用上述技术方案,抵接胶垫的设置避免了限位块与外辊套的端部之间由于硬性连接导致损坏。

23、综上所述,本技术包括以下至少一种有益技术效果:

24、1.通过内辊筒、外辊套、传动轴、连接组件以及抵接环的相互配合,具有提高辊筒的结构强度、延长辊筒的使用寿命的效果;

25、2.扭簧的设置降低了使用过程中限位块与外辊套的端部分离的可能性;

26、3.卡接块与卡接槽的设置避免了整体结构转动时,内辊筒与外辊套发生相对转动,影响装置正常运作的可能性。

- 还没有人留言评论。精彩留言会获得点赞!