一种大于2.5米管径管道修复新型不锈钢快速锁的制作方法

本技术涉及大直径管道修复的,尤其是涉及一种大于2.5米管径管道修复新型不锈钢快速锁。

背景技术:

1、目前,地下管道在长期的使用过程中受到侵蚀等原因造成破损进行修复时,根据管道内径不同,通常采用快速锁进行修复。

2、不锈钢快速锁作为常用的管道内衬修复装置,包括不锈钢套管及套接在不锈钢套管外部的橡胶胶套,现有的不锈钢快速锁通常采用棘齿结构,通过设置在不锈钢套管上相互配合的棘齿卡接固定不锈钢套管,为了便于使棘齿结构,不锈钢套管需要具有一定的韧性,在对于大直径钢管而言,因管径过大,上述放置不锈钢套管刚度不足,缺乏支撑力,难以解决管道后期再次变形的问题。

技术实现思路

1、为了增大对大直径钢管的维修强度,本技术提供一种大于2.5米管径管道修复新型不锈钢快速锁。

2、本技术提供的一种大于2.5米管径管道修复新型不锈钢快速锁,采用如下的技术方案:

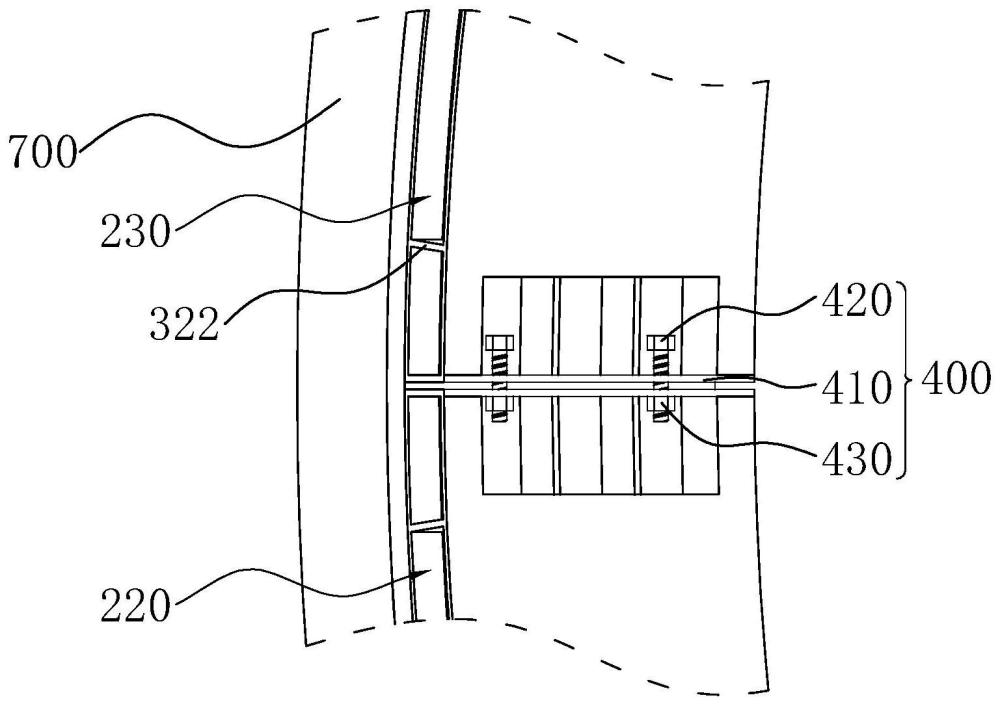

3、一种大于2.5米管径管道修复新型不锈钢快速锁,包括封水气囊、外环管和加筋机构,所述加筋机构包括内环管和加固组件,所述封水气囊设置于所述外环管的外侧,所述内环管位于所述外环管的内侧且通过所述加固组件与所述外环管连接。

4、通过采用上述技术方案,对管道进行气囊封堵,采用专用高压封堵气囊,封堵前,先将管口处的垃圾采用高压射水清理的方式清理干净后,再将绑扎好的气囊放入管口处,通过气管给气囊充气,使其逐渐膨胀后从而完成管道的封堵,充气压力不得超过气囊允许的最大压力。封堵完成后,采用泥浆泵或潜水泵将封堵范围内的积水排出,从而可进行下一步工作;将内环管和外环管通过加固组件固定,然后将其运输到管道修复处,然后将封水气囊套设在外环管的外侧,然后调整外环管的位置,并往封水气囊内充气,使得封水气囊膨胀并抵紧外环管;设置的不锈钢快速锁,可实现管道的快速封堵,不需要进行开挖,便可进行维修,使得管道的维修不影响正常生活;且通过内环管和外环管的设置,使得对管道的支撑强度增强,使得维修强度增强,使得耐久性得到增强,且可靠性增强。

5、可选的,所述加固组件包括环肋板,所述环肋板设置有多个且连接所述内环管和所述外环管。

6、通过采用上述技术方案,进行外环管和内环管组装时,将环肋板焊接在外环管的内壁以及内环管的外壁上,使得两者形成一个整体,在管道受到挤压力时,内环管、外环管和环肋板进行力的传递,并对管道进行支撑,使得管道的强度增强。

7、可选的,所述外环管分和所述内环管均分为两半,且分别为第一环组和第二环组,所述第一环组和所述第二环组通过连接机构连接,所述连接机构包括连接板、连接螺栓和连接螺母,所述第一环组和所述第二环组相互靠近的两端均设置有所述连接板,所述连接螺栓穿过同一端的两个所述连接板螺纹连接有所述连接螺母。

8、通过采用上述技术方案,在进行管道破损处修补时,首先进行管道封堵,然后将第一环组和第二环组运输至管道的待修补处,然后第一环组和第二环组的拼装,拼装完成后,将连接螺栓穿过连接板与连接螺母连接,然后进行封水气囊的充气,设置的第一环组和第二环组,使得外环管和内环管的运输变的简单方便,降低施工难度,便于施工。

9、可选的,所述连接板上设置有封板,所述封板将所述连接螺栓和所述连接螺母罩设。

10、通过采用上述技术方案,在第一环组和第二环组连接完毕后,然后用封板将连接螺栓和连接螺母罩设,减少水流冲击,造成连接螺栓或连接螺母退扣,增强不锈钢快速锁的稳定性,使得修复效果得以保持。

11、可选的,所述内环管上设置有过渡机构,所述过渡机构包括过渡板和固定组件,所述过渡板通过所述固定组件连接于所述内环管上,所述过渡板倾斜延伸至管道的内壁上实现对水的导流作用。

12、通过采用上述技术方案,在封水气囊充气完毕后,将过渡板通过固定组件连接到内环管上,过渡板与管道的内壁抵接,当水流流过管道时,水通过过渡板平滑过渡,减少对水的阻挡,减少涡流的形成,使得管道的使用寿命增长,且减少对流直接对封水气囊进行冲击,减少水流冲击,造成的气囊延展形变,使得气囊的封水效果得以保持。

13、可选的,所述固定组件包括插块和钩块,所述插块设置于所述过渡板上且插接在所述外环管和所述内环管之间;所述钩块设置于所述插块上,所述钩块与所述外环管钩接。

14、通过采用上述技术方案,进行过渡板安装时,首先将过渡板向着内环管靠近,过渡板带动插块插接在内环管和外环管之间,钩块与外环管钩接;设置的固定组件,便于分体运输,降低管道修复难度,且设置的固定组件结构简单,便于实现过渡板的快速安装,降低施工难度。

15、可选的,所述固定组件还包括限位气囊,所述过渡板与管道内壁抵接的一端开设有限位槽,所述限位气囊设置于所述限位槽内,所述限位气囊充气封闭所述过渡板与管道内壁之间的间隙。

16、通过采用上述技术方案,进行过渡板安装时,首先将过渡板向着内环管靠近,过渡板带动插块插接在内环管和外环管之间,钩块与外环管钩接,然后对限位气囊进行充气,限位气囊对过渡板和管道的接触位置处进行密封,同时带动过渡板抵紧内环管,使得过渡板与内环管的连接更为稳定,减少水对封水气囊的冲击。

17、可选的,所述插块和所述内环管之间形成有膨胀槽,所述膨胀槽内填充有环氧树脂。

18、通过采用上述技术方案,进行过渡板安装时,首先将过渡板向着内环管靠近,过渡板带动插块插接在内环管和外环管之间,钩块与外环管钩接,然后对限位气囊进行充气,在充气完成后,往膨胀槽内填充环氧树脂,环氧树脂和限位气囊对过渡板、插块进行双重限位,使得过渡板的连接更为稳定,减少受水流冲击,脱落的几率。

19、可选的,所述内环管上开设有填充孔,所述填充孔与所述膨胀槽连通,所述填充孔上螺纹连接有丝堵。

20、通过采用上述技术方案,在往膨胀槽内填充环氧树脂时,将丝堵旋下,然后往填充孔内填充环氧树脂,当环氧树脂在填充孔内溢出后,停止填充,并将丝堵旋紧在填充孔内,设置的填充孔和丝堵,便于环氧树脂的填充,且环氧树脂膨胀可带动过渡板将限位气囊抵紧在管道内壁上,通过双向固定,使得过渡板的固定更为稳定,且使得过渡板两侧的密封性均得以提高,同时在限位气囊充气后,进行环氧树脂的填充,使得环氧树脂膨胀带动过渡板抵紧管道内壁,减少限位气囊充气的气压不同,导致的水从限位气囊处进入内环管和外环管之间,对封水气囊造成损坏,且减少对于管道的气蚀。

21、可选的,所述过渡板与所述内环管的接触端开设有密封槽,所述密封槽与所述膨胀槽连通且填充有环氧树脂。

22、通过采用上述技术方案,在往填充孔内填充环氧树脂时,环氧树脂通过膨胀槽进入密封槽内,且是在膨胀槽内填充满后,进入的密封槽,使得过渡板的运动到位后,实现的密封槽的密封,使得过渡板再次固定,且通过密封槽的设置,完全将外环管、封水气囊,进行保护,减少磕碰,减少水流的冲击,使得使用寿命得以延长,减少频繁的维修。

23、综上所述,本技术包括以下有益技术效果:

24、1.设置的不锈钢快速锁,可实现管道的快速封堵,不需要进行开挖,便可进行维修,使得管道的维修不影响正常生活;且通过内环管和外环管的设置,使得对管道的支撑强度增强,使得维修强度增强,使得耐久性得到增强,且可靠性增强;

25、2.进行过渡板安装时,首先将过渡板向着内环管靠近,过渡板带动插块插接在内环管和外环管之间,钩块与外环管钩接;设置的固定组件,便于分体运输,降低管道修复难度,且设置的固定组件结构简单,便于实现过渡板的快速安装,降低施工难度;

26、3.在往填充孔内填充环氧树脂时,环氧树脂通过膨胀槽进入密封槽内,且是在膨胀槽内填充满后,进入的密封槽,使得过渡板的运动到位后,实现的密封槽的密封,使得过渡板再次固定,且通过密封槽的设置,完全将外环管、封水气囊,进行保护,减少磕碰,减少水流的冲击,使得使用寿命得以延长,减少频繁的维修。

- 还没有人留言评论。精彩留言会获得点赞!