废油泵控制器和箱液位监控器的制作方法

废油泵控制器和箱液位监控器

1.相关申请的交叉引用

2.本申请要求m.l.bauck于2018年10月9日提交的“废油泵控制器和箱液位监控器”的美国非临时申请no.16/155,542的权益。

背景技术:

3.本公开总体上涉及废油的传送。更具体地,本公开涉及一种用于授权和跟踪废油传送的系统。

4.废油以多种方式生成,例如在日常维护过程中从机械和车辆中去除的机油以及饭店生成的食用油。废油需要在清除之前进行适当的现场存储。通常将废油排空到初始收集容器中,然后将废油从该初始收集容器中泵送入大容积储存箱中。废油存储在储存箱中,直到可以将废油清除并运送离场进行妥善处理。泵连接到收集容器,以促进废油从收集容器传送到储存箱。技术人员操作泵以传送废油。但是,技术人员通常不知道储存箱中的剩余容积,因此储存箱中可能没有足够的空间用于来自收集容器的废油,这可能导致传送不完全或漏油。识别出注满的储存箱后,必须利用场外的废油处置器进行服务呼叫,这导致了储存箱注满并且无法容纳任何额外的废油的一段时间。

技术实现要素:

5.根据本公开的一个方面,废油传送系统包括能够存储第一体积的流体的收集容器、能够存储大于第一体积的流体的第二体积的流体的储存箱、安装在储存箱上的箱液位监控器、设置在收集容器与储存箱之间并与收集容器与储存箱流体连接的泵、和系统控制器。箱液位监控器被配置成感测储存箱中的实际液位,并基于感测到的液位生成当前液位信息。系统控制器被配置为:与箱液位监控器通信,以启用箱液位监控器并从箱液位监控器接收当前液位信息;基于当前液位信息确定储存箱的可用容量;基于可用容量与来自收集容器的传送体积的比较授权或拒绝流体从收集容器到储存箱的传送;以及基于所述传送被授权来启用泵。

6.根据本公开的另一个方面,方法包括:通过系统控制器启动针对一传送体积的废油的废油传送;通过系统控制器将当前液位查询发送给安装在储存箱上的储存箱液位监控器;使用箱液位监控器生成储存箱的当前液位读数;将当前液位读数从储存箱液位监控器发送到系统控制器;通过系统控制器基于当前液位读数来计算储存箱中的用于接收额外废油的可用空间;通过系统控制器将可用空间与传送体积进行比较;以及基于可用空间与传送体积的指示可用空间大于或等于传送体积的比较,授权所述废油传送。

7.根据本公开的又一方面,一种系统控制器,所述系统控制器用于授权传送体积的废油使用泵从收集容器到具有箱液位监控器的储存箱的传送,该箱液位监控器被配置为感测储存箱中的实际液位,并基于感测到的液位生成当前液位信息,所述系统控制器包括控制电路和被编码有指令的存储器,当由控制电路执行该指令时,该指令使系统控制器将当前液位查询发送到储存箱液位监控器,基于接收自箱液位监控器的实际液位与储存箱的最

大液位的比较以生成储存箱中的可用容积;将可用容积与传送体积进行比较;以及基于可用容积与传送体积的比较来授权或拒绝所述传送。

8.根据本发明的又一方面,废油传送控制器包括控制电路和被编码有指令的存储器,当指令由控制电路执行时,该指令使废油传送控制器:将当前液位查询发送到安装在储存箱上的箱液位监控器;从箱液位监控器接收储存箱的当前液位读数;基于当前液位读数以计算储存箱中的用于接收额外废油的可用空间;将可用空间与废油的传送体积进行比较;以及基于可用空间与传送体积的指示可用空间大于或等于传送体积的比较来授权废油传送。

附图说明

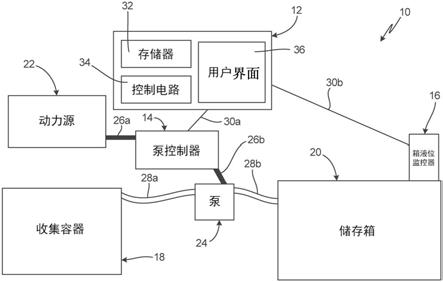

9.图1是废油传送系统的框图。

10.图2是废油传送系统的框图。

11.图3是图示授权废油的传送和传送废油的方法的流程图。

具体实施方式

12.图1是废油传送系统10的框图。废油传送系统10包括系统控制器12、泵控制器14、箱液位监控器(tlm)16、收集容器18、储存箱20、动力源22、泵24、泵控制管线26a和26b、传送管线28a和28b、以及通信链路30a和30b。系统控制器12包括存储器32、控制电路34、和用户界面36。

13.废油传送系统10是用于授权和跟踪收集容器18与储存箱20之间的废油传送的系统。废油是由于污染或原始特性的丧失而不再适合其预期目的的油,例如在换油期间从机动车辆中去除的机油。

14.收集容器18是在维修期间将废油去除时首先收集废油的容器。收集容器18可以是用于收集废油的任何合适的容器。收集容器18通常具有为25加仑至50加仑的容量,但应理解,收集容器18可以具有任何所需的容积。收集容器18可以移动到设施内的任何期望的位置,以接收废油。当收集容器18需要排空时,收集容器18被传送到可以将收集容器18连接到传送管线28a的位置。

15.传送管线28a从收集容器18延伸到泵24,并且传送管线28b从泵24延伸到储存箱20。泵24经由传送管线28a将废油从收集容器18中抽出,并经由传送管线28b将废油泵送到储存箱20中。泵24通常是隔膜泵,例如双隔膜泵,但是应当理解,泵24可以是能够将废油从收集容器18传送到储存箱20的任何期望的泵。例如,泵24可以是活塞泵、蠕动泵、渐进式腔泵、或旋转齿轮泵以及其他选择。

16.动力源22被配置为向泵24提供动力。泵控制管线26a从动力源22延伸到泵控制器14,而泵控制管线26b从泵控制器14延伸到泵24。应当理解,可以以任何期望的方式来驱动泵24。例如,泵24可以是气动泵、液压驱动式泵、或电动泵。

17.泵控制器14通过控制从动力源22到泵24的动力流(例如工作流或电力)来控制泵24的启用和停用。泵控制器14通过通信链路30a与系统控制器12通信。系统控制器12向泵控制器14提供命令,以在泵控制器14启用泵24的开启状态与泵控制器14停用泵24的关闭状态之间致动泵控制器14。通信链路30a可以是任何期望的有线或无线通信链路,例如串行通信

(例如,rs

‑

232、rs

‑

485、或其他串行通信)、射频(rf)通信、数字通信(例如,以太网)、wifi通信、蜂窝通信或其他有线和/或无线通信。

18.在泵24是气动泵或液压驱动式泵的示例中,当处于开启状态时,泵控制器14允许工作流体流向泵24,而当处于关闭状态时,泵控制器14阻止工作流体流向泵24。在泵24被供电的示例中,当泵控制器14处于开启状态时,泵控制器14将泵24电连接到动力源22,并且当泵控制器14处于关闭状态时,泵控制器14将泵24与动力源22断开。

19.例如,在泵24是气动泵的情况下,动力源22可以是空气压缩机,该空气压缩机被配置成压缩空气,并将所压缩空气提供给泵24,以向泵24提供动力。泵控制器14可以是泵空气控制器,例如电磁阀驱动的三通阀,泵空气控制器被配置为控制空气向泵24的流动。来自动力源22的压缩空气通过泵控制管线26a流向泵控制器14,并且通过泵控制管线26b从泵控制器14流向泵24。

20.在泵24是液压驱动泵的示例中,动力源22是液压流体的来源,例如液压动力单元。当泵控制器14处于开启状态时,泵控制器14将液压流体的流引导到泵24,并且当泵控制器14处于关闭状态时,泵控制器14防止液压流体流到泵24。

21.在泵24是电动泵的示例中,动力源22是电力的来源,例如电网或发电机。泵控制器14控制至泵24的电流,以控制泵24的操作。例如,泵控制器14可以是接触开关,该接触开关被配置为基于来自系统控制器12的命令来移动位置。尽管将泵控制器14描述为与泵24是分开的,但应理解,泵控制器14可以集成到泵24中。

22.储存箱20是能够存储来自多个收集容器18的大量废油的大容积的容器。储存箱20具有用于接收废油的限定的内部容积。在一些示例中,储存箱20具有高达500加仑或更大的容量。储存箱20存储废油,直到离场搬运工可以从储存箱20取回废油,并将废油运输到处置设施。

23.tlm 16安装到储存箱20上,并且被配置为感测储存箱20内的液位。在一些示例中,tlm 16由电池供电。在tlm 16由电池供电的情况下,tlm 16不会实时连续监控储存箱20中的液位和/或容积,以节省tlm 16的电池寿命。tlm 16经由通信链路30b与系统控制器12通信。系统控制器12既可以经由通信链路30b向tlm 16发送查询,也可以经由通信链路30b从tlm 16接收信息。通信链路30a可以是任何期望的有线通信链路或无线通信链路,例如串行通信(例如,rs

‑

232、rs

‑

485、或其他串行通信)、射频通信、数字通信(例如,以太网)、wifi通信、蜂窝通信或其他有线通信和/或无线通信。

24.系统控制器12被配置为监视和控制废油从收集容器18到储存箱20的传送。应当理解,系统控制器12可以具有用于控制废油的传送、收集数据、处理数据等的任何合适的构造。在一些示例中,系统控制器12可以被实现为多个离散的电路子组件。在一个示例中,控制电路34被配置为实现功能和/或过程指令。例如,控制电路34能够处理存储在存储器32中的指令。控制电路34的示例可以包括微处置器、控制器、数字信号处置器(dsp)、专用集成电路(asic)、现场可编程门阵列(fpga)、或其他等效的分立电路或集成逻辑电路中的任何一个或多个。

25.在一些示例中,存储器32可以被配置为在操作期间存储信息。在一些示例中,存储器32被描述为计算机可读存储介质。在一些示例中,计算机可读存储介质可以包括非暂时性介质。术语“非暂时性”可以指示存储介质没有体现在载波或传播的信号中。在某些示例

中,非暂时性存储介质可以存储数据,该数据可以随时间变化(例如,在ram或高速缓存中)。在一些示例中,存储器32是临时存储器,这意味着存储器32的主要目的不是长期存储。在一些示例中,存储器32被描述为易失性存储器,这意味着当动力源关闭时,存储器32不保持存储的内容。易失性存储器的示例可以包括随机存取存储器(ram)、动态随机存取存储器(dram)、静态随机存取存储器(sram)、以及其他形式的易失性存储器。在一些示例中,存储器32用于存储用于由控制电路34执行的程序指令。在一个示例中,存储器32由在系统控制器12上运行的软件或应用程序使用,以在程序执行期间临时存储信息。

26.在一些示例中,存储器32还包括一个或多个非易失性计算机可读存储介质。存储器32可以被配置为存储比易失性存储器更多的信息量。存储器32可以进一步被配置用于信息的长期存储。在一些示例中,存储器32包括非易失性存储元件。此类非易失性存储元件的示例可以包括磁性硬盘、光盘、软盘、闪存、或成电可编程存储器(eprom)或电可擦除可编程(eeprom)存储器的形式。

27.用户界面36(例如,键盘、触摸屏、监视器、鼠标、智能手机、平板电脑、或其他合适的接口设备)允许用户例如通过从存储器32检索信息、接收通知、启动存储在存储器32中的软件、以及向存储器32输入附加信息等来与废油传送系统10进行交互。用户界面36可以集成到系统控制器12中,或者可以是与系统控制器12分开的装置,例如智能手机或平板电脑。

28.废油传送系统10被配置为既监控储存箱20中的可用于接收废油的未占据空间,又基于储存箱20中的未占据空间来授权废油到储存箱20中的传送。

29.为了启动传送,诸如汽车店技术员的用户将收集容器18移动到合适的传送位置,并将传送管线28a附接到收集容器18。用户经由用户界面36启动传送过程。在一些示例中,系统控制器12将要求用户输入所使用的收集容器18的类型,收集容器18将传送体积的废油提供给系统控制器12。在其他示例中,系统控制器12默认与存储在存储器32中的收集容器18的最大容积相等的传送体积。

30.系统控制器12被配置为仅当储存箱20中有足够的未占据空间来接收传送体积时才授权并启动废油传送。

31.系统控制器12经由通信链路30b向tlm 16发送当前液位查询。当前液位查询启用tlm 16。tlm 16获取储存箱20的液位读数,并生成当前液位信息,该当前液位信息是储存箱20中的当前液位。tlm 16经由通信链路30b将当前液位信息提供给系统控制器12。

32.系统控制器12将从tlm 16接收到的当前液位信息与储存箱20的最大填充液位进行比较,以确定储存箱20是否可以从收集容器18接收传送体积。系统控制器12基于传送体积与储存箱20中的未占据空间之间的比较来授权或拒绝废油传送。如果储存箱20中有足够的未占据空间来接收传送体积,则系统控制器12将授权并启动废油传送。如果储存箱20中没有足够的未占据空间来接收传送体积,则系统控制器12将拒绝废油传送。当系统控制器12确定废油传送被授权时,系统控制器12生成启用命令,并将该启用命令提供给泵控制器14。当系统控制器12确定废油传送被拒绝时,系统控制器12拒绝废油传送,并可以经由用户界面36将该拒绝通知用户。尽管系统控制器12被描述为将传送体积与储存箱20中的未占据空间进行比较,但应理解,在进行比较之前,系统控制器12可以通过安全系数修改储存箱20中的未占据空间,以确保储存箱20在废油传送过程中不要注满。例如,当tlm 16指示实际填充液位为注满的80%时,系统控制器12可以通过任何所需的安全系数来修改该实际填充液

位;例如,例如1.02、1.05、1.10等;以生成修改后的填充液位。然后,系统控制器12进行比较,并基于修改后的填充液位授权或拒绝废油传送。

33.在一些示例中,系统控制器12基于储存箱20的存储在存储器32中的尺寸以及由tlm 16提供的当前液位信息来计算储存箱20中的未占据容积。系统控制器12将储存箱20中的未占据容积与传送体积进行比较,以基于该比较来确定是授权还是拒绝废油传送。如果传送体积小于未占据容积,则系统控制器12授权该传送。如果传送体积大于未占据容积,则系统控制器12拒绝传送。

34.在其他示例中,存储箱20的最大流体液位存储在存储器32中。系统控制器12将来自存储器32的最大液位与当前液位信息进行比较,以生成液位差,该液位差是在达到最大液位之前储存箱20中的当前液位可以增加的量。系统控制器12可以基于传送体积来计算用于传送的预期的液位增加值。例如,各种传送体积的预期液位增加可以存储在存储器32中,并由系统控制器12调用,系统控制器12可以基于储存箱20的存储在存储器32中的尺寸来计算预期的液位增加值,和/或用于离散的体积单位(例如添加到储存箱20的每额外的加仑或升)的预期的液位增加值可以存储在存储器32中,并由系统控制器12调用。系统控制器12将预期的液位增加值与液位差进行比较,并基于该比较来确定是授权还是拒绝废油传送。如果最大填充液位与实际填充液位之间的差大于由传送体积引起的预期液位增加值,则系统控制器12授权进行该传送。如果最大填充液位与实际填充液位之间的差小于由传送体积引起的预期的液位增加值,则系统控制器12拒绝该传送。

35.如上所述,系统控制器12基于确定废油传送被授权的系统控制器12而向泵控制器14提供启用命令。启用命令使泵控制器14进入打开状态,而泵控制器14启用泵24。泵24通过传送管线28a从收集容器18中抽出废油,并通过传送管线28b将废油泵送到储存箱20中。在传送完成之后,系统控制器12可以经由通信链路30a向泵控制器14提供停用命令。停用命令使泵控制器14返回关闭状态,并停用泵24。然后可以将收集容器18与传送管线28a断开连接,并用于收集额外的废油。系统控制器12可以经由用户界面36通知用户废油传送完成。

36.系统变量存储在存储器32中,并在授权过程中使用。系统变量除其他外还可以包括特定收集容器18的容积、设施中的最大收集容器18的容积、以及泵24的最大流量。在一些示例中,启用命令可以使泵控制器14进入开启状态达设定的时间段。设定的时间段可以基于泵24的最大流量和传送体积。在此类示例中,不需要系统控制器12向泵控制器14提供明确的停用命令。相反,泵控制器14基于设定的流逝的时间间隔进入关闭状态。系统控制器12还可以基于泵24的最大流量和储存箱20中的未占据空间来授权泵控制器14在设定的时间段内启用。

37.举例来说,假设储存箱20在达到最大容量之前可以接受另外的200加仑的废油,则泵24具有为47加仑/分钟的最大流量,并且收集容器18具有为25加仑的容量。系统控制器12基于以上参数确定废油传送被授权。系统控制器12可以基于以上参数确定泵控制器14应处于开启状态的设定时间段。系统控制器12可以基于收集容器18的容量和泵24的最大流量,授权泵控制器14进入开启状态并启用泵32秒钟。可替代地,系统控制器12可以基于储存箱20中的可用容积和泵24的最大流量,授权泵控制器14进入开启状态并启用泵4.2分钟。

38.系统控制器12还可以被配置为对任何授权的废油传送实施人为的时间上限和时间下限。例如,系统控制器12可以被配置为,对于任何废油传送使泵控制器14进入开启状态

最多两分钟,而与传送体积无关。在两分钟的时间段过去之后,泵控制器14自动返回到关闭状态。应当理解,可以利用任何期望的时间上限。时间上限防止由于泵24长时间段运行而造成对泵24不必要的磨损,并且可以防止由于用户错误(例如,当用户打算输入20加仑的传送体积时,用户却输入了200加仑的传送体积)而导致的泵24的意外磨损。如果待传送的废油的体积大于在时间上限内可以传送的废油的体积,则要求用户启动一个或多个额外的废油传送,以确保废油完全从收集容器18中传送。在其他示例中,系统控制器12被配置为经由用户界面36提示用户确认输入的传送体积,并然后允许用户覆盖时间上限。

39.人为的时间下限提供了安全因素,以确保不会使储存箱20满溢。在使用人为的时间下限的情况下,系统控制器12基于从tlm 16接收的当前液位信息,将与人为时间下限相关联的传送体积和可用容积之间的差进行比较。例如,假设人为时间下限为2分钟,并且泵24具有为47加仑/分钟的最大流量,则系统控制器12将仅在来自tlm 16的当前液位信息指示储存箱20具有能够容纳至少94加仑的废油的未占据空间时才授权进行废油传送。

40.系统控制器12还被配置为生成命令,并经由外部通信链路30将通知发送到离场废油处置器。系统控制器12可以基于储存箱20中的接近最大液位的实际液位或基于任何其他期望参数来生成处置命令。例如,系统控制器12可以基于从tlm 16接收到的实际填充液位、基于当前授权的传送完成之后的预期填充液位、和/或基于直到储存箱20已满的预期传送的数量来通知离场处置器。系统控制器12可以基于储存箱20达到任何期望的实际填充液位,例如,注满的80%、注满的90%、注满的95%、或任何其他期望的实际填充液位,来通知离场处置器。系统控制器12可以还被配置为基于时间参数,例如自从生成最后的处置指令以来经过的天数,来生成处置命令。系统控制器12生成处置指令,并且可以例如通过互联网将处置命令自动地通信给离场处置器,或者可以经由用户界面36提示用户发送处置指令。

41.废油传送系统10提供明显的优点。废油传送系统10确保仅当储存箱20具有足够的容量来接受来自收集容器18的传送体积时才启动废油传送。废油传送系统10由此确保在每次传送过程中收集容器18被完全排空,并且确保储存箱20不会满溢。另外,当储存箱20需要排空时,系统控制器12可以自动生成处置指令并将处置指令发送到离场处置器,从而避免了储存箱20在等待排空时不能接收额外传送的废油的情况。另外,响应于来自系统控制器12的当前液位查询,tlm 16被启用并读取储存箱20中的实际填充液位,因为tlm 16没有连续读取实际填充液位并将实际填充液位发送给系统控制器12,这维持了tlm 16的电池寿命。系统控制器12还控制泵24的启用,并且在一些示例中控制泵24的停用。控制泵24的启用和停用确保收集容器18完全排空,并且确保泵24不会运行太长时间,从而减少对泵24的磨损。而且,基于系统变量以控制泵24的停用消除了系统控制器12的从tlm 16接收关于在废油传送期间储存箱20中的变化的液位的反馈的需要。这样,废油传送系统10不依赖于受到干扰的信号,这增加了用户信心,并确保泵24将在正确的时间停用。

42.图2是带有容积式计量仪38的废油传送系统10

′

的方框图。废油传送系统10

′

还包括系统控制器12、泵控制器14、tlm 16、收集容器18、储存箱20、动力源22、泵24、泵管线26a和26b、传送管线28a和28b、以及通信链路30a、30b和30c。系统控制器12包括存储器32、控制电路34、和用户界面36。

43.除了废油传送系统10

′

包括容积式计量仪38外,废油传送系统10

′

类似于废油传送系统10。容积式计量仪38设置在传送管线28b上,该传送管线28b在泵24与储存箱20之间延

伸。容积式计量仪38被配置为计量通过传送管线28b的废油的流量,并基于所计量的流量生成已经传送的体积的信息。例如,容积式计量仪38可以是旋转齿轮流量计、涡轮流量计、桨轮流量计、活塞流量计、或能够计量通过传送管线28b的废油的流量的任何其他期望的流量计。容积式计量仪38包括电路,该电路用于经由通信链路30c将已经传送的体积的信息通信到系统控制器12,该通信链路可以是类似于通信链路30a和通信链路30b的有线通信链路或无线通信链路。

44.在传送期间,系统控制器12首先向tlm 16发送当前液位查询。tlm 16获取储存箱20中的流体的液位读数,并生成当前液位信息,tlm 16将当前液位信息发送给系统控制器12。系统控制器12将当前液位信息与储存箱20的最大填充液位进行比较,以确定储存箱20是否可以接受来自收集容器18的传送体积。如果系统控制器12确定废油传送被授权,则系统控制器12启用泵控制器14,并且泵控制器14启用泵24。

45.当泵24通过传送管线28b向下游驱动废油时,容积式计量仪38跟踪通过传送管线28b泵送的废油的体积,并生成已经传送的体积的信息。容积式计量仪38经由通信链路30c将已经传送的体积的信息传递给系统控制器12。系统控制器12将跟踪的废油的体积与授权的传送体积进行比较。一旦所追踪的废油的体积达到授权的传送体积,系统控制器12就知道传送已完成。然后,系统控制器12向泵控制器14发送停用命令,以使泵24停用。

46.在一些示例中,系统控制器12通过应用调整因子来修改授权的传送体积,该调整因子创建修改后的授权的传送体积。修改后的授权的传送体积大于授权的传送体积,以确保将来自收集容器18的全部传送体积被传送到储存箱20。当泵24将废油泵送到储存箱20时,空气可能存在于传送管线28b中。容积式计量仪38无法考虑到传送管线28b中是否存在空气,因此,在好像传送管线28b在整个废油传送过程中已经100%充满的情况下,生成已经传送的体积的信息。调节因子考虑到在整个传送过程中传送管线28b没有被100%填充,从而确保收集容器18在传送过程中被完全排空。调节因子可以是任何期望值,例如1.02、1.05、1.10、1.25,或者是确保传送收集容器18的全部容积的任何其他期望值。例如,如果收集容器18具有25加仑的容量,并且调节因子是1.10,则当容积式计量仪38指示已经将27.5加仑传送到储存箱时,系统控制器12将停用泵24。系统控制器12除了调节因子之外还可以实现人为的时间上限,以确保收集容器18被完全排空。

47.图3是示出授权废油的传送的方法100的流程图。在步骤102中,在诸如系统控制器12(在图1和图2中示出)之类的控制器处请求废油传送。用户经由例如用户界面36(在图1和图2中示出)的用户界面向控制器提供相关信息。相关信息可以包括例如废油从其中传送的收集容器18(在图1和图2中示出)的收集容器的容积之类的信息,以及其他信息。

48.在步骤104中,控制器将液位查询发送到箱液位监控器,诸如tlm 16(图1和图2中所示)。液位查询启用箱液位监控器,并使箱液位监控器读取例如废油将被传送到其中的储存箱20(如图1和图2所示)的储存箱中的液位。

49.在步骤106中,箱液位监控器读取储存箱中的当前液位,生成关于当前液位的当前液位信息,并将当前液位信息通信给控制器。在步骤108中,控制器将从储存箱液位监控器接收到的当前液位信息与传送体积进行比较。在一些示例中,控制器包括存储在控制器的存储器中的固件,该固件在由控制电路执行时,将当前液位信息转换为储存箱中的当前流体体积。控制器通过从储存箱的最大流体体积中减去当前流体体积来确定储存箱中的可用

容积。然后,控制器将可用容积与传送体积进行比较,以确定储存箱中是否剩余用于容纳传送体积的足够的容积。

50.在其他示例中,存储在存储器中的固件被配置为将传送体积转换为储存箱中液位的预期上升值。在此类示例中,控制器从储存箱的预先存储在存储器中的最大液位中减去从储存箱液位监控器接收的当前液位。控制器从而确定储存箱可以容纳的可用液位上升值。固件还包括指令,当指令由控制电路执行时,该指令将传送体积转换为预期的液位上升值。在一些示例中,控制器通过安全系数修改来自箱液位监控器的当前液位信息,以考虑从箱液位监控器接收的当前液位信息中的任何不准确之处。安全系数增加了在步骤108的比较期间控制器使用的当前液位信启、的值。当前液位信息乘以安全系数,以确保在废油传送期间储存箱不会满溢,该安全系数可以是任何所需的值,例如1.02、1.05、1.10、1.15或任何其他所需的值。

51.在步骤110中,控制器确定储存箱是否具有足够的可用容量以容纳来自收集容器的传送体积。控制器基于在步骤108处由控制器进行的比较来确定储存箱是否具有足够的容量。如果比较表明传送体积大于储存箱的可用容量,则方法100前进到步骤112。在步骤112中,因为储存箱没有足以容纳传送体积的可用空间,所以控制器拒绝传送,并通知用户传送不能完成。例如,控制器可以经由用户界面通知用户。在某些示例中,控制器自动通知离场处置器储存箱已注满并需要维修。

52.如果在步骤108中完成的比较指示传送体积小于储存箱的可用容量,则方法100进行到步骤114。在步骤114中,控制器启动废油传送。控制器向泵控制器发送启用命令,该命令使泵控制器进入开启状态,在该状态下,泵控制器为泵提供动力。泵将废油从收集容器泵送到储存箱。

53.控制器可以直接或间接停用泵,以结束废油传送。在一些示例中,控制器在设定的时间段内启用泵。设定的时间段可以基于传送体积、泵的容量、储存箱中的可用容积、泵的最小和/或最大运行时间、以及其他因素。基于泵已运行设定时间段来停用泵。在一些示例中,控制器可以基于流逝的设定的时间段向泵控制器发送停用信号。在其他示例中,提供给泵控制器的启用命令可以使泵控制器仅在设定的时间段内进入开启状态。

54.控制器还可以基于来自废油传送系统中的其他组件(例如容积式计量仪38(如图2所示))的反馈来控制泵的启用和停用。例如,控制器可以基于表示已将全部传送体积传送到储存箱的、容积式计量仪指示的传送体积与收集容器的传送体积的比较来停用泵。

55.方法100提供了显著的优点。控制器在启动废油传送之前确定储存箱是否有容纳收集容器的全部传送体积的可用空间,这防止储存箱的部分传送和溢出。此外,只有在通过控制器命令时,箱液位监控器才会读取储存箱中的液位,这延长箱液位监控器的电池寿命。控制器可以控制泵的启用和停用,这确保仅当有足够的空间容纳废油时才启动废油传送,并确保全部传送体积被传送。

56.尽管已经参照示例性实施例描述了本发明,但是本领域技术人员将理解,在不脱离本发明的范围的情况下,可以进行各种改变并且可以用等同物代替其元件。另外,在不脱离本发明的实质范围的情况下,可以做出许多修改以使特定情况或材料适应本发明的教导。因此,意图是本发明不限于所公开的特定实施例,而是本发明将包括落入所附权利要求的范围内的所有实施例。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1