一种多功能灌装机的制作方法

1.本实用新型涉及食品、医药包装技术领域,尤其涉及一种多功能灌装机。

背景技术:

2.滴剂和喷雾剂类产品的市场需求日益增加,相应的生产灌装设备也繁多,但是技术水平参差不齐,存在诸多问题,如设备产能低,质量把控不够严格,规格适应范围小,调节操作等不是很方便。如针对配置量杯的产品的灌装机,没有配置相应的量杯操作装置。

技术实现要素:

3.本实用新型要解决的技术问题是克服现有技术的不足,提供一种可配置的功能多,能适应多类型产品的生产,尤其通过设置扣量杯装置实现产品的扣量杯动作,同时也可以用于不需要量杯的产品的生产的多功能灌装机。

4.为解决上述技术问题,本实用新型采用以下技术方案:

5.一种多功能灌装机,包括进瓶装置、主拨轮、灌装装置、加塞装置、加盖装置、旋盖装置、扣量杯装置和出瓶装置,所述进瓶装置与主拨轮入口对接,所述出瓶装置与主拨轮出口对接,所述灌装装置、加塞装置、加盖装置、旋盖装置、扣量杯装置沿主拨轮的转动方向依次设置。

6.作为上述技术方案的进一步改进,所述进瓶装置与出瓶装置之间设有转接拨轮,所述转接拨轮的入口、出口分别与进瓶装置、出瓶装置对接,所述主拨轮入口、出口均与转接拨轮对接。

7.作为上述技术方案的进一步改进,所述扣量杯装置包括进杯机构、输杯轨道、扣杯升降驱动和托杯伸缩驱动,所述进杯机构与输杯轨道入口对接,所述输杯轨道出口前端设有扣杯工位,所述托杯伸缩驱动用于承接从输杯轨道出口进入扣杯工位处的量杯,所述扣杯升降驱动设于扣杯工位的上方。

8.作为上述技术方案的进一步改进,所述扣杯升降驱动的驱动端设有压座,所述压座与量杯接触的面设有第一真空吸附孔。

9.作为上述技术方案的进一步改进,所述扣杯工位的一侧设有检测座,所述检测座上设有可与扣杯工位处量杯接触的第二真空吸附孔。

10.作为上述技术方案的进一步改进,所述扣量杯装置还包括挡杯升降驱动,所述挡杯升降驱动设于输杯轨道出口的上方。

11.作为上述技术方案的进一步改进,所述进杯机构包括缓存斗和震荡斗,所述缓存斗与震荡斗对接,所述震荡斗与输杯轨道入口对接。

12.作为上述技术方案的进一步改进,所述扣杯升降驱动为扣杯升降气缸;所述托杯伸缩驱动为托杯伸缩气缸且托杯伸缩气缸的驱动端设有托板;所述挡杯升降驱动为挡杯升降气缸。

13.作为上述技术方案的进一步改进,所述灌装装置包括针架系统和充氮系统。

14.与现有技术相比,本实用新型的优点在于:

15.本实用新型的多功能灌装机,可配置的功能多,能适应多类型产品的生产,增加了应用的广泛性;尤其通过设置扣量杯装置实现产品的扣量杯动作,同时也可以用于不需要量杯的产品的生产。

附图说明

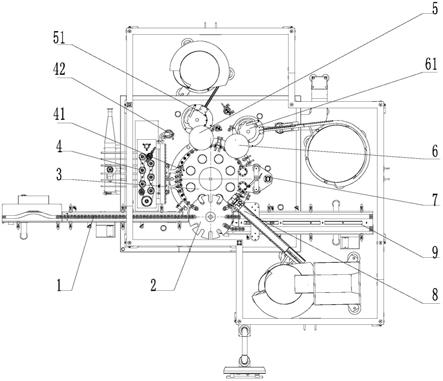

16.图1是本实用新型多功能灌装机的结构示意图。

17.图2是本实用新型中扣量杯装置的结构示意图。

18.图3是图2的a处放大图。

19.图中各标号表示:

20.1、进瓶装置;2、转接拨轮;3、主拨轮;4、灌装装置;41、针架系统;42、充氮系统;5、加塞装置;51、理塞装置;6、加盖装置;61、理盖装置;7、旋盖装置;8、扣量杯装置;81、进杯机构;811、缓存斗;812、震荡斗;82、输杯轨道;83、扣杯升降驱动;831、压座;84、托杯伸缩驱动;85、扣杯工位;86、量杯;87、检测座;871、第二真空吸附孔;88、挡杯升降驱动;9、出瓶装置。

具体实施方式

21.以下结合说明书附图和具体实施例对本实用新型作进一步详细说明。

22.如图1和图2所示,本实施例的多功能灌装机,包括进瓶装置1、主拨轮3、灌装装置4、加塞装置5、加盖装置6、旋盖装置7、扣量杯装置8和出瓶装置9,进瓶装置1与主拨轮3入口对接,出瓶装置9与主拨轮3出口对接,灌装装置4、加塞装置5、加盖装置6、旋盖装置7、扣量杯装置8沿主拨轮3的转动方向依次设置。

23.瓶子从1进瓶装置1进入,通过主拨轮3送至灌装装置4处,完成灌装后,再经主拨轮3转动送至至加塞装置5,由加塞装置5将瓶塞加入瓶子内,之后,经主拨轮3转动送至加盖装置6处,由加盖装置6将瓶盖加在瓶子上,再经主拨轮3转动送至旋盖装置7处,由旋盖装置7旋紧瓶盖,此后,经主拨轮3转动送至扣量杯装置8处,扣量杯装置8经量杯86扣在瓶子上,完成所有工序后的瓶子再由主拨轮3传输至出瓶装置9,由出瓶装置9输出。

24.该多功能灌装机,可配置的功能多,能适应多类型产品的生产,增加了应用的广泛性;尤其通过设置扣量杯装置实现产品的扣量杯动作,同时也可以用于不需要量杯的产品的生产。当用于生产不需要量杯的产品时,只需要关闭扣量杯装置即可,其他装置正常运行。

25.本实施例中,为了便于进瓶装置1与出瓶装置9与主拨轮3对接,在进瓶装置1与出瓶装置9之间设有一转接拨轮2。转接拨轮2的入口、出口分别与进瓶装置1、出瓶装置9对接,主拨轮3入口、出口均与转接拨轮2对接。

26.本实施例中,进瓶装置1优选为进瓶网带,出瓶装置9优选为出瓶网带。本实施例以转接拨轮2和主拨轮3输送单列瓶子为例。需要说明的是,转接拨轮2和主拨轮3也可以实现双瓶同时进出,这样可以满足小规格产品有更快的产能,也可以满足大规格产品的生产。

27.本实施例中,扣量杯装置8包括进杯机构81、输杯轨道82、扣杯升降驱动83和托杯伸缩驱动84,进杯机构81与输杯轨道82入口对接,输杯轨道82出口前端设有扣杯工位85,托

杯伸缩驱动84用于承接从输杯轨道82出口进入扣杯工位85处的量杯86,扣杯升降驱动83设于扣杯工位85的上方。

28.量杯86由进杯机构81送至输杯轨道82,经输杯轨道82输送至输杯轨道82出口前端,托杯伸缩驱动84伸出至扣杯工位85处,接住从输杯轨道82出口出来的量杯86,待瓶子到达扣杯工位85的下方,托杯伸缩驱动84缩回,扣杯升降驱动83将下压量杯86扣在瓶子上,实现扣量杯动作。

29.本实施例中,扣杯升降驱动83的驱动端设有压座831,压座831与量杯86接触的面设有第一真空吸附孔(图中未示出)。当托杯伸缩驱动84缩回时,存在量杯86悬空的状态,因此,在托杯伸缩驱动84缩回前,下降的压座831与量杯86接触,开启第一真空吸附孔吸附量杯86,再将量杯86扣压在瓶子上。

30.本实施例中,扣杯工位85的一侧设有检测座87,检测座87上设有可与扣杯工位85处量杯86接触的第二真空吸附孔871,开启第二真空吸附孔871,当量杯86到达扣杯工位85处时,第二真空吸附孔871接触到量杯86,真空被堵,从而可以判断量杯86到达扣杯工位85。

31.本实施例中,扣量杯装置8还包括挡杯升降驱动88,挡杯升降驱动88设于输杯轨道82出口的上方。在最前端的第一个量杯86到达扣杯工位85时,挡杯气缸下降压住后面的第二个量杯86,防止其窜动。

32.本实施例中,进杯机构81包括缓存斗811和震荡斗812,缓存斗811与震荡斗812对接,震荡斗812与输杯轨道82入口对接。量杯86由缓存斗811进入震荡斗812,在震荡斗812内整理后送至输杯轨道82上。

33.本实施例中,扣杯升降驱动83优选为扣杯升降气缸。托杯伸缩驱动84优选为托杯伸缩气缸且托杯伸缩气缸的驱动端设有托板(图中未示出),托板用于托住瓶子;挡杯升降驱动88优选为挡杯升降气缸。

34.本实施例中,灌装装置4包括针架系统41和充氮系统42,且可以根据产品特性选择是否充氮。

35.本实施例中,加塞装置5的一侧设有理塞装置51,瓶塞经过理塞装置51整理好之后进入加塞装置5,减少瓶盖位置不对的情况。同理,加盖装置6的一侧设有理盖装置61,用于整理瓶盖。

36.整机工作原理:

37.瓶子从1进瓶网带进入,在剔倒瓶装置的作用下对倒瓶进行剔除,再由转接拨轮2传输至主拨轮3,通过有无瓶检测,检测无瓶的后续不进行其他动作,有瓶的则在灌装工位由灌装装置4的针架系统41、充氮系统42共同完成灌装和充氮,再转至加塞工位,塞子由理塞装置51整理,并在加塞装置5的作用下加入瓶内,再对塞子有无做检测,对无塞的瓶子后续工位不动作,对于合格的产品进行加盖,盖子由理盖装置61整理,并在加盖装置6的作用下加入瓶口,并有预旋装置辅助加盖,提高加盖合格率,然后对其做有无盖检测,无盖则后续工序不在进行,有盖的则在旋盖工位由旋盖装置7的对其进行旋紧,再进行旋盖到位检测,不到位的瓶子不扣量杯,到位合格的瓶子则在扣量杯工位,由扣量杯装置8完成扣量杯,完成所有工序后的瓶子再由转接拨轮2传输至出瓶网带,合格品进入成品轨道,对于前面检测不合格的产品则均剔如剔废通道。

38.虽然本实用新型已以较佳实施例揭露如上,然而并非用以限定本实用新型。任何

熟悉本领域的技术人员,在不脱离本实用新型技术方案范围的情况下,都可利用上述揭示的技术内容对本实用新型技术方案做出许多可能的变动和修饰,或修改为等同变化的等效实施例。因此,凡是未脱离本实用新型技术方案的内容,依据本实用新型技术实质对以上实施例所做的任何简单修改、等同变化及修饰,均应落在本实用新型技术方案保护的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1