一种即食罐头罐装用具有缓冲作用的罐装设备的制作方法

1.本实用新型属于灌装设备技术领域,具体涉及一种即食罐头罐装用具有缓冲作用的罐装设备。

背景技术:

2.为了延长食物的保藏期,千百年来人类想出过许许多多的办法,如烟熏、日晒、盐腌等。而罐藏技术,是最年轻的保藏技术。食品的罐藏是将经过一定处理的食品装入镀锡薄板罐、玻璃罐或其它包装容器中,经密封杀菌,使罐内食品与外界隔绝而不再被微生物污染,同时又使罐内绝大部分微生物(即能在罐内环境生长的腐败菌和致病菌)死灭并使酶失活,从而消除了引起食品变败的主要原因,获得在室温下长期贮藏的保藏方法。

3.目前,加工好以后的食品在罐装的时候是采用灌装设备来进行罐装,但现有技术中在对即食罐头进行灌装时,由于其灌装物料种类多、物料体积和重量较大,物料进入灌装盒的一瞬间会由于其惯性,对灌装盒造成震荡,严重会使盒体侧翻,也会造成物料中的液体溅出,影响加工效率,因此,设计一种即食罐头罐装用具有缓冲作用的罐装设备。

技术实现要素:

4.本实用新型的目的在于提供一种即食罐头罐装用具有缓冲作用的罐装设备,旨在解决现有技术中在对即食罐头进行灌装时,由于其灌装物料种类多、物料体积和重量较大,物料进入灌装盒的一瞬间会由于其惯性,对灌装盒造成震荡,严重会使盒体侧翻,也会造成物料中的液体溅出,影响加工效率等问题。

5.为实现上述目的,本实用新型提供如下技术方案:

6.一种即食罐头罐装用具有缓冲作用的罐装设备包括加工平台,所述加工平台内设置有电机和plc控制器,且电机与plc控制器电性连接,所述电机的输出轴贯穿加工平台并固定有轮盘,所述轮盘上开设有多个等距分布的内嵌槽,所述轮盘的左右两侧分别设置有上料装置和灌装盒,所述上料装置和灌装盒上放置有多个灌装盒,多个所述灌装盒的底部均固定有盒沿板,所述加工平台的顶部通过l形块固定有灌装机,所述灌装机的顶部设置有料斗,所述灌装机的底部设置有灌装通道,所述l形块的底部固定有伸缩气缸,所述伸缩气缸的底部固定有连接板,所述连接板固定有负压腔,且负压腔套设于灌装通道的表面,所述负压腔的底部开设有多个等距分布的吸附孔,其多个吸附孔均与灌装盒上的盒沿板相匹配,所述负压腔上设置有接头,且接头与外部真空泵连通,所述真空泵、伸缩气缸和灌装机均与plc控制器电性连接。

7.优选的,所述内嵌槽设置有八个,且加工平台内电机每次转动的角度为四十五度。

8.优选的,所述加工平台的顶部固定有弧形限位块,且弧形限位块设置有与轮盘相匹配的弧度。

9.优选的,多个所述内嵌槽的拐角处均设置有圆弧倒角。

10.优选的,所述加工平台的表面均经光滑打磨处理。

11.优选的,所述灌装通道与多个灌装盒相匹配,且灌装通道可插接于多个灌装盒内。

12.优选的,所述上料装置和下料装置中的传送带均低于轮盘的底部。

13.与现有技术相比,本实用新型的有益效果是:

14.1、本方案中,整个灌装设备结构设置合理,构思巧妙,不仅灌装加工自动化程度高,同时灌装具有缓冲作用,避免了物料过重灌装过程对灌装盒的影响,提高了加工效率,实用性强,有效解决现有技术中在对即食罐头进行灌装时,由于其灌装物料种类多、物料体积和重量较大,物料进入灌装盒的一瞬间会由于其惯性,对灌装盒造成震荡,严重会使盒体侧翻,也会造成物料中的液体溅出,影响加工效率等问题,本实用新型在使用时,首先通过上料装置将多个待灌装的灌装盒向轮盘上的内嵌槽内进行传输,传输后,加工平台内电机电动整个轮盘的转动,使内嵌槽带动嵌设在其内的轮盘向灌装通道的底部转动,转动至灌装通道的底部后通过灌装机将料斗内物料输送至灌装通道内,然后伸缩气缸伸长带动固定在连接板上的负压腔向下移动,移动至灌装盒的上表面时,通过伸缩气缸底部的多个吸附孔对灌装盒上的盒沿板进行吸附,吸附后伸缩气缸收缩,带动整个灌装盒向灌装通道的方向移动,移动至靠近灌装通道后,灌装通道内的物料对灌装盒进行灌装,灌装的瞬间伸缩气缸带动灌装盒向下缓慢移动,以此进行缓冲,完成灌装后,将整个灌装盒重新复位至内嵌槽内,电机继续带着轮盘转动,并对下一个待灌装的灌装盒进行灌装,完成灌装的灌装盒通过下料装置传输出去,以此循环。

15.2、本方案中,将内嵌槽设置八个,并且将加工平台内电机每次转动的角度为四十五度可让整个灌装设备可以同时进行上料、灌装盒下料操作,提高装置的灌装效率,弧形限位块的设置可以带动嵌设在内嵌槽内的灌装盒进行限位,防止灌装盒的跑偏,将多个内嵌槽的拐角处均设置有圆弧倒角可以确保上料装置上的灌装盒在进入内嵌槽内时更加轻易,防止卡顿,将加工平台的表面均经光滑打磨处理可以通过轮盘的转动带动灌装盒在加工平台的表面上进行移动,将灌装通道设置可插接于多个灌装盒内能确保灌装时物料液体不会向外溅出,将上料装置和下料装置中的传送带均低于轮盘的底部可确保上料和下料的流畅度,进而提高设备的加工效率。

附图说明

16.附图用来提供对本实用新型的进一步理解,并且构成说明书的一部分,与本实用新型的实施例一起用于解释本实用新型,并不构成对本实用新型的限制。在附图中:

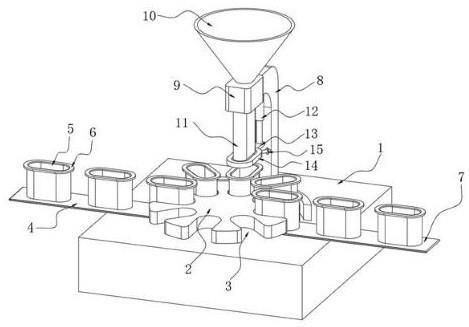

17.图1为本实用新型的结构示意图;

18.图2为本实用新型的第一立体图;

19.图3为本实用新型的第二立体图;

20.图4为本实用新型的右视图。

21.图中:1、加工平台;2、轮盘;3、内嵌槽;4、上料装置;5、灌装盒;6、盒沿板;7、下料装置;8、l形块;9、灌装机;10、料斗;11、灌装通道;12、伸缩气缸;13、连接板;14、负压腔;15、接头;16、弧形限位块。

具体实施方式

22.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行

清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

23.实施例1

24.请参阅图1-图4,本实用新型提供以下技术方案:一种即食罐头罐装用具有缓冲作用的罐装设备包括加工平台1,加工平台1内设置有电机和plc控制器,且电机与plc控制器电性连接,电机的输出轴贯穿加工平台1并固定有轮盘2,轮盘2上开设有多个等距分布的内嵌槽3,轮盘2的左右两侧分别设置有上料装置4和灌装盒5,上料装置4和灌装盒5上放置有多个灌装盒5,多个灌装盒5的底部均固定有盒沿板6,加工平台1的顶部通过l形块8固定有灌装机9,灌装机9的顶部设置有料斗10,灌装机9的底部设置有灌装通道11,l形块8的底部固定有伸缩气缸12,伸缩气缸12的底部固定有连接板13,连接板13固定有负压腔14,且负压腔14套设于灌装通道11的表面,负压腔14的底部开设有多个等距分布的吸附孔,其多个吸附孔均与灌装盒5上的盒沿板6相匹配,负压腔14上设置有接头15,且接头15与外部真空泵连通,真空泵、伸缩气缸12和灌装机9均与plc控制器电性连接。

25.在本实用新型的具体实施例中,整个灌装设备结构设置合理,构思巧妙,不仅灌装加工自动化程度高,同时灌装具有缓冲作用,避免了物料过重灌装过程对灌装盒的影响,提高了加工效率,实用性强,有效解决现有技术中在对即食罐头进行灌装时,由于其灌装物料种类多、物料体积和重量较大,物料进入灌装盒的一瞬间会由于其惯性,对灌装盒造成震荡,严重会使盒体侧翻,也会造成物料中的液体溅出,影响加工效率等问题,本实用新型在使用时,首先通过上料装置4将多个待灌装的灌装盒5向轮盘2上的内嵌槽3内进行传输,传输后,加工平台1内电机电动整个轮盘2的转动,使内嵌槽3带动嵌设在其内的轮盘2向灌装通道11的底部转动,转动至灌装通道11的底部后通过灌装机9将料斗10内物料输送至灌装通道11内,然后伸缩气缸12伸长带动固定在连接板13上的负压腔14向下移动,移动至灌装盒5的上表面时,通过伸缩气缸12底部的多个吸附孔对灌装盒5上的盒沿板6进行吸附,吸附后伸缩气缸12收缩,带动整个灌装盒5向灌装通道11的方向移动,移动至靠近灌装通道11后,灌装通道11内的物料对灌装盒5进行灌装,灌装的瞬间伸缩气缸12带动灌装盒5向下缓慢移动,以此进行缓冲,完成灌装后,将整个灌装盒5重新复位至内嵌槽3内,电机继续带着轮盘2转动,并对下一个待灌装的灌装盒5进行灌装,完成灌装的灌装盒5通过下料装置7传输出去,以此循环,装置中灌装机9以及上料装置4和下料装置7均为现有技术,在此不对其内部结构做过多赘述,主要就装置如何对灌装过程的缓冲作详细描述。

26.具体的,内嵌槽3设置有八个,且加工平台1内电机每次转动的角度为四十五度。

27.本实施例中:将内嵌槽3设置八个,并且将加工平台1内电机每次转动的角度为四十五度可让整个灌装设备可以同时进行上料、灌装盒下料操作,提高装置的灌装效率。

28.具体的,加工平台1的顶部固定有弧形限位块16,且弧形限位块16设置有与轮盘2相匹配的弧度。

29.本实施例中:弧形限位块16的设置可以带动嵌设在内嵌槽3内的灌装盒5进行限位,防止灌装盒5的跑偏。

30.具体的,多个内嵌槽3的拐角处均设置有圆弧倒角。

31.本实施例中:将多个内嵌槽3的拐角处均设置有圆弧倒角可以确保上料装置4上的

灌装盒5在进入内嵌槽3内时更加轻易,防止卡顿。

32.具体的,加工平台1的表面均经光滑打磨处理。

33.本实施例中:将加工平台1的表面均经光滑打磨处理可以通过轮盘2的转动带动灌装盒5在加工平台1的表面上进行移动。

34.具体的,灌装通道11与多个灌装盒5相匹配,且灌装通道11可插接于多个灌装盒5内。

35.本实施例中:将灌装通道11设置可插接于多个灌装盒5内能确保灌装时物料液体不会向外溅出。

36.具体的,上料装置4和下料装置7中的传送带均低于轮盘2的底部。

37.本实施例中:将上料装置4和下料装置7中的传送带均低于轮盘2的底部可确保上料和下料的流畅度,进而提高设备的加工效率。

38.本实用新型的工作原理及使用流程:本实用新型在使用时,首先通过上料装置4将多个待灌装的灌装盒5向轮盘2上的内嵌槽3内进行传输,传输后,加工平台1内电机电动整个轮盘2的转动,使内嵌槽3带动嵌设在其内的轮盘2向灌装通道11的底部转动,转动至灌装通道11的底部后通过灌装机9将料斗10内物料输送至灌装通道11内,然后伸缩气缸12伸长带动固定在连接板13上的负压腔14向下移动,移动至灌装盒5的上表面时,通过伸缩气缸12底部的多个吸附孔对灌装盒5上的盒沿板6进行吸附,吸附后伸缩气缸12收缩,带动整个灌装盒5向灌装通道11的方向移动,移动至靠近灌装通道11后,灌装通道11内的物料对灌装盒5进行灌装,灌装的瞬间伸缩气缸12带动灌装盒5向下缓慢移动,以此进行缓冲,完成灌装后,将整个灌装盒5重新复位至内嵌槽3内,电机继续带着轮盘2转动,并对下一个待灌装的灌装盒5进行灌装,完成灌装的灌装盒5通过下料装置7传输出去,以此循环,将内嵌槽3设置八个,并且将加工平台1内电机每次转动的角度为四十五度可让整个灌装设备可以同时进行上料、灌装盒下料操作,提高装置的灌装效率,弧形限位块16的设置可以带动嵌设在内嵌槽3内的灌装盒5进行限位,防止灌装盒5的跑偏,将多个内嵌槽3的拐角处均设置有圆弧倒角可以确保上料装置4上的灌装盒5在进入内嵌槽3内时更加轻易,防止卡顿,将加工平台1的表面均经光滑打磨处理可以通过轮盘2的转动带动灌装盒5在加工平台1的表面上进行移动,将灌装通道11设置可插接与多个灌装盒5内能确保灌装时物料液体不会向外溅出,将上料装置4和下料装置7中的传送带均低于轮盘2的底部可确保上料和下料的流畅度,进而提高设备的加工效率,整个灌装设备结构设置合理,构思巧妙,不仅灌装加工自动化程度高,同时灌装具有缓冲作用,避免了物料过重灌装过程对灌装盒的影响,提高了加工效率,实用性强,有效解决现有技术中在对即食罐头进行灌装时,由于其灌装物料种类多、物料体积和重量较大,物料进入灌装盒的一瞬间会由于其惯性,对灌装盒造成震荡,严重会使盒体侧翻,也会造成物料中的液体溅出,影响加工效率等问题。

39.最后应说明的是:以上所述仅为本实用新型的优选实施例而已,并不用于限制本实用新型,尽管参照前述实施例对本实用新型进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1