电机台架测试用定量油液加注排液系统的制作方法

1.本发明涉及智能测试技术及测试设备,特别涉及汽车电机测试技术,具体的,是一种电机台架测试用定量油液加注排液系统。

背景技术:

2.在新能源汽车技术领域中,对应电机部分需要使用电机测试台架进行测试,测试时,需要对电机进行加油注油液且在测试后进行加注油液的排出,现阶段采用人工进行油液的加注及排出,存在如下问题:

3.1)在加注油液的过程中,无法确定油液的量,从而可能导致了在加油的过程中溢出;

4.2)现阶段的油液加注一般人工利用加注枪进行,人工进行油液加注,加注过程中存在较大的安全隐患,同时由于电机测试需要进行装夹,装夹后电机加油区域狭小,人工进行油液加注难度高;

5.3)油液的加注和排出过程中,存在油液泄露导致做业人员接触油液,特别是排液过程中存在做业人员直接接触废液现象,影响测试做业安全性。

6.因此,有必要提供一种电机台架测试用定量油液加注排液系统来解决上述问题。

技术实现要素:

7.本发明的目的是提供一种电机台架测试用定量油液加注排液系统。

8.本发明通过如下技术方案实现上述目的:

9.技术方案:

10.一种电机台架测试用定量油液加注排液系统,包括对应电机总成设置的加液模组和排液模组;

11.加液模组包括相互配合使用的恒压气泵、流量传感器a、电磁阀、油液壶、量瓶、单向排气阀;

12.排液模组包括相互配合使用的流量传感器b、出液泵和废液瓶;

13.且加液模组和排液模组配合中央控制器形成智能控制式油液加注、排出控制系统。

14.进一步的,加液模组和排液模组均包括通过直线驱动件驱动后与电机总成的进液口和出液口对接的对接管。

15.进一步的,对接管上设置有与电机总成的进液口或出液口配合使用的气密组件。

16.进一步的,恒压气泵连通多个串联油液壶和量瓶,流量传感器a和电磁阀设置于恒压气泵与油液壶间。

17.进一步的,量瓶与油液壶间也设置有流量传感器a和电磁阀,排气单向阀连接于量瓶,且量瓶连接电机总成的进油口。

18.进一步的,流量传感器b对应电机总成的出油口设置,后连通出液泵、废液瓶。

19.进一步的,加液流程包括:

20.s1)中央控制器运行,进行运行加液前检测;

21.s2)多个串联油液壶连接之后,连接恒压气泵,恒压气泵的气压达到设定气压开始工作,当流量传感器a检测到气压达到设定值之后将信号传达到中央控制器;

22.s3)电磁阀打开,同时监测流量传感器a的空气流量转换到电信号传递到中央控制器,中央控制器通过计算,当空气体积达到设定值时,电磁阀关闭;

23.s4)油液壶经过恒压气泵给到设定体积的空气,同时压出同样体积的油液给到量瓶;

24.s5)单向排气阀打开,排出油液壶油液加注到量瓶时的气压,当油液达到量瓶设定液位,液位信号器给中央控制器发出信号,量瓶下端电磁阀打开;

25.s6)量瓶中的油液依靠自身重力流入到电机总成的进液口,完成油液加注。

26.进一步的,步骤s1)包括检测加液模组气密性。

27.进一步的,步骤s5)中,中央控制器记录也为信号器发生的液位量,即加油量。

28.进一步的,排液流程包括:

29.a1)中央控制器发出排液信号;出液泵工作,将废液抽取至废液瓶;

30.a2)流量传感器b进行废液流量统计,并实时通过中央控制器监测;

31.a3)流量控制器监测排出费油量达到加油量数据,控制出液泵停止工作,完成油液排出。

32.与现有技术相比,本发明能够高效的智能化的完成电机测试中电机总成的进油和排油的工序,提高测试效率;且系统简洁维护方便,有效地解决了,在电机台架安装完成之后加注油液无法定量加注以及测试完成之后排液的问题;同时完全避免了加注人员在排液过程中与废液的直接接触,保证测试做业的安全性。

附图说明

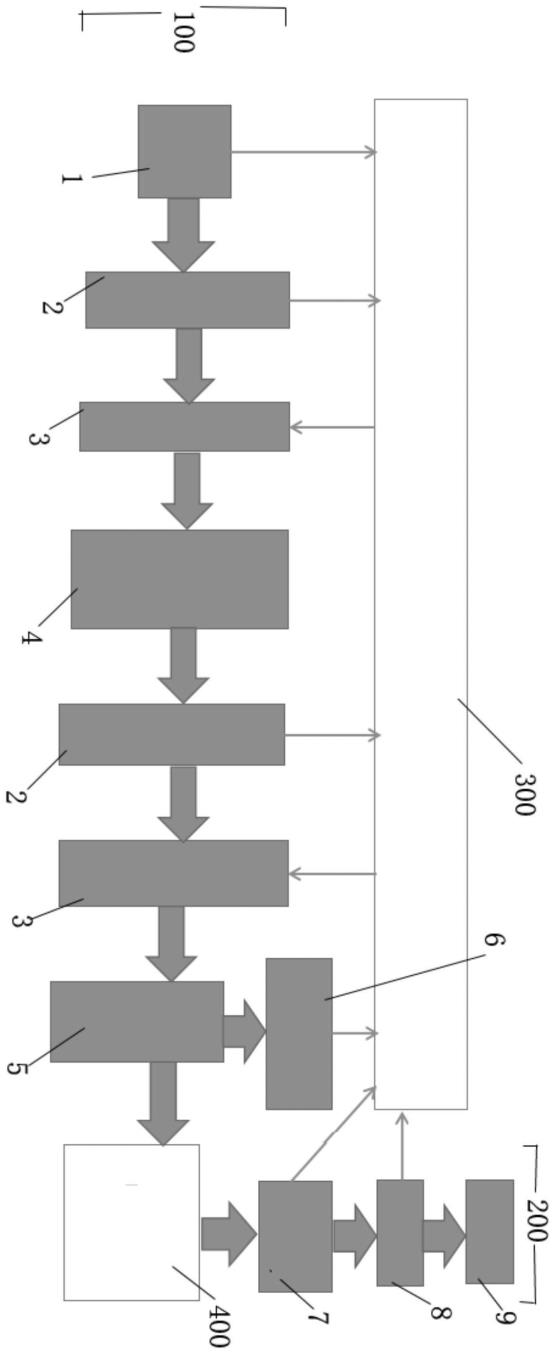

33.图1是本发明的示意图。

具体实施方式

34.本实施例展示一种电机台架测试用定量油液加注排液系统,包括对应电机总成设置的加液模组100和排液模组200;

35.加液模组100包括相互配合使用的恒压气泵1、流量传感器a2、电磁阀3、油液壶4、量瓶5、单向排气阀6;

36.排液模组200包括相互配合使用的流量传感器b7、出液泵8和废液瓶9;

37.且加液模组100和排液模组200配合中央控制器300形成智能控制式油液加注、排出控制系统。

38.其中:

39.加液模组100和排液模组200采用自动化对接电机总成设置:加液模组100和排液模组200均包括通过直线驱动件驱动后与电机总成400的进液口和出液口对接的对接管;

40.为保证对接的气密性,避免油液泄露:

41.对接管上设置有与电机总成的进液口或出液口配合使用的气密组件。

42.恒压气泵1连通多个串联油液壶4和量瓶5,流量传感器a2和电磁阀3设置于恒压气泵1与油液壶4间。

43.量瓶5与油液壶4间也设置有流量传感器a2和电磁阀3,排气单向阀6连接于量瓶5,且量瓶5连接电机总成400的进油口。

44.流量传感器b7对应电机总成400的出油口设置,后连通出液泵8、废液瓶9。

45.本实施包括如下做业流程:

46.一、加液流程,包括:

47.s1)中央控制器300运行,进行运行加液前检测;

48.s2)多个串联油液壶4连接之后,连接恒压气泵1,恒压气泵1的气压达到设定气压开始工作,当流量传感器a2检测到气压达到设定值之后将信号传达到中央控制器;

49.s3)电磁阀3打开,同时监测流量传感器a2的空气流量转换到电信号传递到中央控制器300,中央控制器300通过计算,当空气体积达到设定值时,电磁阀3关闭;

50.s4)油液壶4经过恒压气泵1给到设定体积的空气,同时压出同样体积的油液给到量瓶5;

51.s5)单向排气阀6打开,排出油液壶4油液加注到量瓶5时的气压,当油液达到量瓶5设定液位,液位信号器给中央控制器300发出信号,量瓶5下端电磁阀3打开;

52.s6)量瓶5中的油液依靠自身重力流入到电机总成400的进液口,完成油液加注。

53.步骤s1)包括检测加液模组100气密性。

54.步骤s5)中,中央控制器300记录也为信号器发生的液位量,即加油量。

55.二.排液流程,步骤为:

56.a1)中央控制器300发出排液信号;出液泵8工作,将废液抽取至废液瓶9;

57.a2)流量传感器b7进行废液流量统计,并实时通过中央控制器300监测;

58.a3)流量控制器300监测排出费油量达到加油量数据,控制出液泵8停止工作,完成油液排出。

59.参照图1的示意,可清楚的展示本实施的具体实施步骤。

60.与现有技术相比,本发明能够高效的智能化的完成电机测试中电机总成的进油和排油的工序,提高测试效率;且系统简洁维护方便,有效地解决了,在电机台架安装完成之后加注油液无法定量加注以及测试完成之后排液的问题;同时完全避免了加注人员在排液过程中与废液的直接接触,保证测试做业的安全性。

61.以上所述的仅是本发明的一些实施方式。对于本领域的普通技术人员来说,在不脱离本发明创造构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1