一种具有检测功能的自保护燃气管路系统的制作方法

1.本发明涉及具有检测功能的自保护燃气管路系统领域。

背景技术:

2.燃气在日常制作生活中具有重要作用;如果在使用过程中,发生燃气泄露将会严重危害到居民的生命健康;因此需要对燃气管路进行检测以确保燃气管路具有良好的密封性;避免发生燃气泄露造成严重的危害;同时还需保证燃气管路的绝缘性;通过热熔装置来对不锈钢波纹管进行热熔,以使不锈钢波纹管上保护套热收缩包覆住不锈钢波纹管,起到防腐蚀的作用,避免不锈钢波纹管受到腐蚀损坏。

技术实现要素:

3.发明目的:为了克服现有技术中存在的不足,本发明提供一种具有检测功能的自保护燃气管路系统能检测燃气管路的泄漏情况,并能自动断气起到保护的作用。

4.技术方案:为实现上述目的,本发明的技术方案如下:

5.一种具有检测功能的自保护燃气管路系统,包括燃气多通分路系统和检测系统;所述燃气多通分路系统包括燃气主管;所述燃气主管出气端多分支连通设置有若干支路系统,且所述支路系统进气端处各自设置有阀门;所述检测系统包括检漏报警系统和密封性检测系统;所述密封性检测系统的检测端至少连通于一路所述支路系统;若干所述检漏报警系统分别对应于若干支路系统设置。

6.进一步的,所述支路系统包括不锈钢波纹管和防泄漏接头;燃气主管通过防泄漏接头连通于不锈钢波纹管;所述不锈钢波纹管一端嵌入防泄漏接头内,且所述防泄漏接头内设置的绝缘防导电结构隔断开防泄漏接头外金属层与不锈钢波纹管;所述绝缘防导电结构一端环绕包裹于不锈钢波纹管嵌入一端设置,且所述绝缘防导电结构相对另一端凸出,处于防泄漏接头和不锈钢波纹管之间。

7.进一步的,所述绝缘防导电结构包括聚四氟乙烯防腐绝缘套和绝缘平垫;所述聚四氟乙烯防腐绝缘套环套在不锈钢波纹管嵌入一端上,且所述聚四氟乙烯防腐绝缘套对应隔绝于不锈钢波纹管与防泄漏接头之间;所述聚四氟乙烯防腐绝缘套一端凸出于不锈钢波纹管与防泄漏接头重合区域;所述聚四氟乙烯防腐绝缘套另一端防泄漏接头对应设置绝缘平垫;所述聚四氟乙烯防腐绝缘套和绝缘平垫之间形成环包绝缘套体;所述环包绝缘套体对应环套于不锈钢波纹管上;

8.所述聚四氟乙烯防腐绝缘套凸出一端侧壁上环向开设有卡槽;所述防泄漏接头对应卡槽一端内壁边缘环向固设有卡环;所述防泄漏接头通过卡环卡于卡槽内;所述不锈钢波纹管中部环套设置有塑料套管;所述塑料套管和卡槽一端之间套设有热收缩套。

9.进一步的,所述聚四氟乙烯防腐绝缘套对应绝缘平垫一端内壁环向开设有嵌入槽;所述嵌入槽内嵌设有双保险防泄漏卡片;所述双保险防泄漏卡片为拼合环状结构,且所述双保险防泄漏卡片两端内壁的内齿与不锈钢波纹管外齿相啮合;

10.所述嵌入槽内双保险防泄漏卡片与绝缘平垫之间存在间距;所述绝缘平垫侧壁对应间距环向固设有卡入环齿;所述卡入环齿对应卡入间距内。

11.进一步的,所述防泄漏接头远离不锈钢波纹管一端内环绕设置有容纳槽;所述绝缘平垫直径大于聚四氟乙烯防腐绝缘套直径,且所述绝缘平垫边缘对应与容纳槽内壁相接触;所述绝缘平垫远离不锈钢波纹管一侧贴合设置有密封垫;所述容纳槽开口一端与密封紧固件通过螺纹密封连接,且所述密封紧固件对应抵紧于密封垫;所述密封紧固件螺纹连接于燃气主管;所述密封垫接触密封紧固件一侧上开设有小孔。

12.进一步的,所述密封性检测系统包括检测管路段;所述检测管路段为燃气主管以及连通的不锈钢波纹管;所述检测管路段一端通过接口阀门封闭设置;所述检测管路段中部分支连通设置有测压支路;所述测压支路处于支路系统前端;所述测压支路远离检测管路段一端上设置有测压装置,且所述测压支路上设置有控制阀门;所述检测管路段另一端上连通设置有增压装置;所述增压装置充气至检测管路段内保压后,所述控制阀门开启,进而所述测压装置测压;

13.所述燃气主管与不锈钢波纹管连接的防泄漏接头上设置测压支路所述防泄漏接头上可设置有表头;所述不锈钢波纹管远离燃气主管一端通过防泄漏接头连接到电器件上,且所述防泄漏接头上设置接口阀门。

14.进一步的,还包括防腐热熔装置;所述防腐热熔装置包括热熔烘烤结构;所述热收缩套对应套设在不锈钢波纹管和放泄露接头连接处;所述热熔烘烤结构包括安装座和包合结构;所述安装座对应热收缩套一侧上设置包合结构;所述包合结构闭合对应环向包围于热收缩套设置,且所述包合结构内热辐射烘烤热收缩套热收缩包覆于不锈钢波纹管和放泄露接头连接位置。

15.进一步的,所述不锈钢波纹管中部侧壁环套有塑料套管;所述热收缩套一端对应半包覆于塑料套管上,所述热收缩套管另一端包覆于防泄漏接头一端上,且所述热收缩套包裹于不锈钢波纹管侧壁上;

16.所述安装座侧壁上开设有滑槽;所述包合结构包括滑块和热熔烘烤室;所述滑槽内滑动装置与滑块驱动连接;所述滑块远离安装座一端上设置热熔烘烤室,所述热熔烘烤室对应包围于热收缩套设置。

17.进一步的,所述热熔烘烤室两端敞开,所述热熔烘烤室由对称设置的半圆包夹体拼合而成;所述半圆包夹体通过连接杆与滑块连接,且所述滑块上摆动装置与连接杆驱动连接;所述半圆包夹体内壁上设置有若干烘烤灯;所述半圆包夹体两端内壁上环绕设置有弧型弹性片;所述弧型弹性片远离半圆包夹体内壁一端弯曲朝向于热熔烘烤室中部;所述弧型弹性片弯曲一端上环向开设有若干容错槽口;所述弧型弹性片弯曲一端对应按压于热收缩套上。

18.进一步的,所述检漏报警系统包括检测罩体;所述检测罩体可拆卸夹设于不锈钢波纹管上,且所述检测罩体两端延伸对应包围于防泄漏接头上;所述检测罩体内设置有电检测装置,且所述电检测装置连接于不锈钢波纹管;所述检测罩体内对应设置有燃气检测装置;所述燃气主管处的防泄漏接头上设置有控制阀;所述电检测装置和燃气检测装置的信号输出端与控制阀信号输入端通信连接;

19.所述检测罩体包括弧型夹块;多个所述弧型夹块对称包夹于塑料套管设置,且多

个所述弧型夹块一端铰接设置,另一端通过螺栓固定连接;所述塑料套管侧壁上开设有通孔;所述弧型夹块内壁上电检测装置的检测端穿过通孔接触于不锈钢波纹管侧壁;

20.所述检测罩体还包括集气罩;多个所述集气罩对称设置于弧型夹块两侧,且所述集气罩对应于弧型夹块拼合设置呈椭圆型;所述集气罩对应环向包围于不锈钢波纹管和防泄漏接头上;所述集气罩内为集气区;所述集气罩内壁上适应设置有弧型条,且所述弧型条沿不锈钢波纹管长度方向设置;所述弧型条一端固定于弧型夹块侧壁上;所述弧型条中部设置燃气检测装置;

21.所述弧型夹块侧壁上设置有导电报警装置和燃气报警装置;所述电检测装置的信号输出端与导电报警装置输入端通信连接;所述燃气检测装置的信号输出端与燃气报警装置输入端通信连接;所述集气罩可拆装设置于弧型条上。

22.有益效果:本发明具有良好的防泄漏以及绝缘的作用,并且能通过检测系统检测泄漏情况来保障安全;包括但不限于以下有益效果:

23.1)在燃气管路通气前先通过密封检测系统检测燃气多条通路的密封性;可以单独的检测一条支路,也可以多条同时检测,自由搭配;而在输送燃气时,可以通过支路系统上的检漏报警系统检测燃气管路的泄漏情况,若干发生泄漏则发出警报,并且通过阀门断气,保障安全;

24.2)通过聚四氟乙烯防腐绝缘套和绝缘平垫形成的环包绝缘套体来起到绝缘的作用,并且通过密封紧固件来抵紧密封件和环包绝缘套体来提高稳固性,既起到密封的作用,又起到绝缘的效果;所述密封垫33接触密封紧固件34一侧上开设有小孔,利于密封紧固件吸紧于密封垫。

附图说明

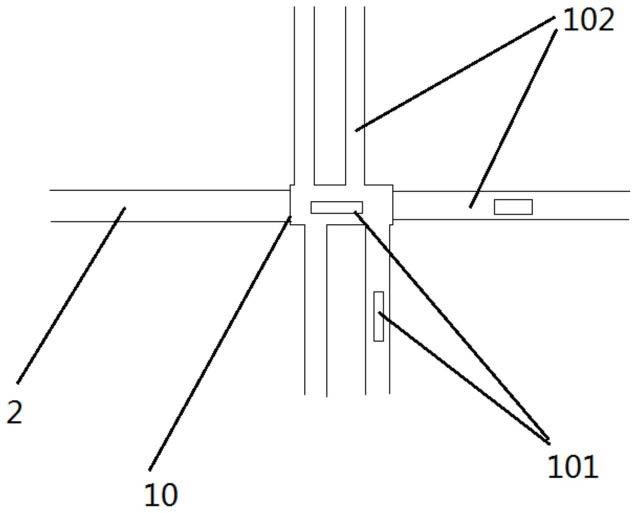

25.附图1为自保护燃气管路系统结构图;

26.附图2为支路系统结构图;

27.附图3为支路系统截面图;

28.附图4为防泄漏接头结构图;

29.附图5为绝缘防导电结构图;

30.附图6为双保险防泄漏卡片结构图;

31.附图7为密封性检测系统结构图;

32.附图8为防腐热熔装置结构图;

33.附图9为热熔烘烤室结构图;

34.附图10为弧型弹性片结构图;

35.附图11为检测报警系统结构图;

36.附图12为集气罩结构图;

37.附图13为弧型夹块结构图。

具体实施方式

38.下面结合附图对本发明作更进一步的说明。

39.如附图1-13:一种具有检测功能的自保护燃气管路系统,包括燃气多通分路系统

10和检测系统101;所述燃气多通分路系统10包括燃气主管2;所述燃气主管2出气端多分支连通设置有若干支路系统102,且所述支路系统102进气端处各自设置有阀门;所述检测系统101包括检漏报警系统103和密封性检测系统104;所述密封性检测系统104的检测端至少连通于一路所述支路系统102;若干所述检漏报警系统103分别对应于若干支路系统102设置。安装时可以通过多个三通接口或四通接头分为多条支路;在燃气管路通气前先通过密封检测系统检测燃气多条通路的密封性;可以单独的检测一条支路,也可以多条同时检测,自由搭配;而在输送燃气时,可以通过支路系统上的检漏报警系统检测燃气管路的泄漏情况,若干发生泄漏则发出警报,并且通过阀门断气,保障安全。

40.所述支路系统102包括不锈钢波纹管1和防泄漏接头3;燃气主管2通过防泄漏接头3连通于不锈钢波纹管1;所述不锈钢波纹管1一端嵌入防泄漏接头3内,且所述防泄漏接头3内设置的绝缘防导电结构5隔断开防泄漏接头3外金属层与不锈钢波纹管1;所述绝缘防导电结构5一端环绕包裹于不锈钢波纹管1嵌入一端设置,且所述绝缘防导电结构5相对另一端凸出,处于防泄漏接头3和不锈钢波纹管1之间。在不锈钢波纹管与接头连接位置设置绝缘防导电结构来将金属接头与不锈钢波纹管隔绝开,能避免插电的设备漏电导电到燃气管路上,避免居民在使用时发生触电的危险。

41.所述绝缘防导电结构5包括聚四氟乙烯防腐绝缘套51和绝缘平垫52;所述聚四氟乙烯防腐绝缘套51环套在不锈钢波纹管1嵌入一端上,且所述聚四氟乙烯防腐绝缘套51对应隔绝于不锈钢波纹管1与防泄漏接头3之间;所述聚四氟乙烯防腐绝缘套51一端凸出于不锈钢波纹管1与防泄漏接头3重合区域;所述聚四氟乙烯防腐绝缘套51另一端防泄漏接头3对应设置绝缘平垫52;所述聚四氟乙烯防腐绝缘套51和绝缘平垫52之间形成环包绝缘套体53;所述环包绝缘套体53对应环套于不锈钢波纹管1上;将不锈钢波纹管嵌入的一端包裹住,以此来将不锈钢波纹管与接头隔绝开,起到绝缘的作用,避免燃气管路发生漏电,造成危害。

42.所述聚四氟乙烯防腐绝缘套51凸出一端侧壁上环向开设有卡槽511;所述防泄漏接头3对应卡槽511一端内壁边缘环向固设有卡环31;所述防泄漏接头3通过卡环31卡于卡槽511内;通过接头上的卡环嵌入卡槽内限制于聚四氟乙烯防腐绝缘套,起到稳固的作用,避免聚四氟乙烯防腐绝缘套移动,提高绝缘的有效性。所述不锈钢波纹管1中部环套设置有塑料套管84;所述塑料套管84和卡槽511一端之间套设有热收缩套81;保护不锈钢波纹管,起到防腐蚀的作用。

43.所述聚四氟乙烯防腐绝缘套51对应绝缘平垫52一端内壁环向开设有嵌入槽512;所述嵌入槽512内嵌设有双保险防泄漏卡片4;所述双保险防泄漏卡片4为拼合环状结构,且所述双保险防泄漏卡片4两端内壁的内齿41与不锈钢波纹管1外齿相啮合,内齿起到较好的稳固和双道防泄漏的作用;避免燃气发生泄露,造成危害。

44.所述嵌入槽512内双保险防泄漏卡片4与绝缘平垫52之间存在间距521;所述绝缘平垫52侧壁对应间距521环向固设有卡入环齿522;所述卡入环齿522对应卡入间距521内;绝缘平垫以及卡入环齿与聚四氟乙烯防腐绝缘套之间形成折线型互相卡嵌的形式来环包在不锈钢波纹管上,以此来隔绝开不锈钢波纹管和接头,起到良好的绝缘效果。

45.所述防泄漏接头3远离不锈钢波纹管1一端内环绕设置有容纳槽11;所述绝缘平垫52直径大于聚四氟乙烯防腐绝缘套51直径,且所述绝缘平垫52边缘对应与容纳槽11内壁相

接触;所述绝缘平垫52远离不锈钢波纹管1一侧贴合设置有密封垫33;所述容纳槽11开口一端与密封紧固件34通过螺纹密封连接,且所述密封紧固件34对应抵紧于密封垫33;所述密封紧固件34螺纹连接于燃气主管2;通过聚四氟乙烯防腐绝缘套和绝缘平垫形成的环包绝缘套体来起到绝缘的作用,并且通过密封紧固件来抵紧密封件和环包绝缘套体来提高稳固性,既起到密封的作用,又起到绝缘的效果;所述密封垫33接触密封紧固件34一侧上开设有小孔,利于密封紧固件吸紧于密封垫。

46.所述密封性检测系统104包括检测管路段9;所述检测管路段9为燃气主管2以及连通的不锈钢波纹管1;所述检测管路段9一端通过接口阀门91封闭设置;所述检测管路段9中部分支连通设置有测压支路92;所述测压支路92处于支路系统102前端;所述测压支路92远离检测管路段9一端上设置有测压装置921,且所述测压支路92上设置有控制阀门922;所述检测管路段9另一端上连通设置有增压装置93;所述增压装置93与燃气主管2接头处设置有保压阀931;所述增压装置93充气至检测管路段9内保压后,所述控制阀门922开启,进而所述测压装置921测压;通过检测管路段内至少15分钟以上的保压测试后,开启控制阀门,测压装置相应的对检测管路段内的压力进行测试,如果达到5000pa以上则符合要求,说明检测管路段具有良好的密封性。通过保压阀控制保压值,提高检测的有效性。

47.所述燃气主管2与不锈钢波纹管1连接的防泄漏接头3上设置测压支路92所述防泄漏接头3上可设置有表头;所述不锈钢波纹管1远离燃气主管2一端通过防泄漏接头3连接到电器件上,且所述防泄漏接头3上设置接口阀门91;通过对燃气主管2和不锈钢波纹管路段进行检测,以保证在投入使用时具有良好的密封性。

48.还包括防腐热熔装置80;所述防腐热熔装置80包括热熔烘烤结构8;所述热收缩套81对应套设在不锈钢波纹管1和放泄露接头3连接处;所述热熔烘烤结构8包括安装座82和包合结构83;所述安装座82对应热收缩套81一侧上设置包合结构83;所述包合结构83闭合对应环向包围于热收缩套81设置,且所述包合结构83内热辐射烘烤热收缩套81热收缩包覆于不锈钢波纹管1和放泄露接头3连接位置。先在不锈钢波纹管与接头位置套设热收缩套,之后通过安装座带动包合结构环包住热收缩套,对热收缩套进行烘烤,以此使热收缩套热收缩包覆在不锈钢波纹管上,避免不锈钢波纹管受到腐蚀,发生燃气泄露的危险。

49.所述不锈钢波纹管1中部侧壁环套有塑料套管84;所述热收缩套81一端对应半包覆于塑料套管84上,所述热收缩套管81另一端包覆于防泄漏接头3一端上,且所述热收缩套81包裹于不锈钢波纹管1侧壁上;能全面的包覆住不锈钢波纹管,起到全面的保护作用。

50.所述安装座82侧壁上开设有滑槽821;所述包合结构83包括滑块831和热熔烘烤室832;所述滑槽821内滑动装置与滑块831驱动连接;所述滑块831远离安装座82一端上设置热熔烘烤室832,所述热熔烘烤室832对应包围于热收缩套81设置;便于通过滑块带动热熔烘烤室运动到热收缩套的位置,增加烘烤的效果。

51.所述热熔烘烤室832两端敞开,所述热熔烘烤室832由对称设置的半圆包夹体833拼合而成;所述半圆包夹体833通过连接杆834与滑块831连接,且所述滑块831上摆动装置与连接杆834驱动连接;所述半圆包夹体833内壁上设置有若干烘烤灯835;多个半圆包夹体开合式设计,能方便的包围到热收缩套所在位置上,然后利用烘烤灯辐射的热量对热收缩套进行烘烤,促使热收缩套热收缩包覆到不锈钢波纹管上;所述半圆包夹体833两端内壁上环绕设置有弧型弹性片836;所述弧型弹性片836远离半圆包夹体833内壁一端弯曲朝向于

热熔烘烤室832中部;当半圆包夹体包围到热收缩套所在位置上时,能利用弧型弹片按压住热收缩套两端上,这样热收缩套在热收缩时能准确的包覆到对应的位置上;所述弧型弹性片836弯曲一端上环向开设有若干容错槽口837;所述弧型弹性片836弯曲一端对应按压于热收缩套81上;若干容错槽口之间的条片就类似于按压指,能按压住热收缩套,避免热收缩时热收缩套运动包覆不到不锈钢波纹管上。

52.所述检漏报警系统103包括检测罩体7;所述检测罩体7可拆卸夹设于不锈钢波纹管1上,且所述检测罩体7两端延伸对应包围于防泄漏接头3上;所述检测罩体7内设置有电检测装置71,且所述电检测装置71连接于不锈钢波纹管1;所述检测罩体7内对应设置有燃气检测装置72;所述燃气主管2处的防泄漏接头3上设置有控制阀73;所述电检测装置71和燃气检测装置72的信号输出端与控制阀73信号输入端通信连接;在燃气管路上可拆装设置检测罩体,并且通过检测罩体上的电检测装置和燃气检测装置对燃气管路的使用情况进行检测,避免燃气管路有燃气泄漏和漏电的危险情况。

53.所述检测罩体7包括弧型夹块75;多个所述弧型夹块75对称包夹于塑料套管84设置,且多个所述弧型夹块75一端铰接设置,另一端通过螺栓固定连接;所述塑料套管84侧壁上开设有通孔741;所述弧型夹块75内壁上电检测装置71的检测端穿过通孔741接触于不锈钢波纹管1侧壁;通过对不锈钢波纹管的电检测,避免不锈钢波纹管上存在漏电的情况,避免漏电对居民造成危害。

54.所述检测罩体7还包括集气罩76;多个所述集气罩76对称设置于弧型夹块75两侧,且所述集气罩76对应于弧型夹块75拼合设置呈椭圆型;所述集气罩76对应环向包围于不锈钢波纹管1和防泄漏接头3上;所述集气罩76内为集气区;所述集气罩76内壁上适应设置有弧型条761,且所述弧型条761沿不锈钢波纹管1长度方向设置;所述弧型条761一端固定于弧型夹块75侧壁上;所述弧型条761中部设置燃气检测装置72;不锈钢波纹管和防泄漏接头处于集气区内,能聚集不锈钢波纹管和防泄漏接头周围的气体;然后通过燃气检测装置对集气区内气体进行检测,以此判断燃气是否发生泄漏。

55.所述弧型夹块75侧壁上设置有导电报警装置711和燃气报警装置721;所述电检测装置71的信号输出端与导电报警装置711输入端通信连接;所述燃气检测装置72的信号输出端与燃气报警装置721输入端通信连接;所述集气罩76可拆装设置于弧型条761上,方便拆装集气罩。如果检测后发现存在燃气泄漏或漏电的情况,则燃气报警装置报警,并且控制阀关闭燃气管路,保障安全。

56.以上是本发明的优选实施案例,相对本发明所属领域的普通技术人员而言,在不脱离本发明原理前提的情况下,还能对以上记载的技术方案进行若干的改进和润饰,这些改进和润饰均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1