压紧式罐口结构及储氢罐的制作方法

1.本实用新型属于储氢罐领域,具体涉及一种压紧式罐口结构及储氢罐。

背景技术:

2.氢能是一种清洁、高效且可持续使用的能源。储氢罐即是一种用于储存气态或液态氢的容器。目前,伴随着氢燃料汽车技术的迅猛发展,储氢罐必将引来更大的需求量和快速发展。

3.公告号cn215636503u的技术方案公开了“储氢罐罐口和储氢罐”,其中,一种储氢罐罐口,具有筒形部且该筒形部的内部具有轴向贯通的流道,储氢罐罐口为采用耐腐蚀金属材料制得的筒体件,该筒体件具有流道;筒体件在自身轴向上的一端为用于与外部器件密封连接的a端,另一端为用于与储氢罐罐体的端口密封固定连接的b端;筒体件的内侧具有用于与储氢罐罐体端口处密封固定连接的限位连接结构,限位连接结构包括咬合连接用的咬齿或/ 和齿槽。储氢罐,包括具有罐口的罐体,所述罐口为上述的储氢罐罐口;所述罐体包括由工程塑料材质制得的内胆,所述内胆的端口与所述筒体件的上的所述咬齿或/和齿槽咬合连接。

4.以上技术方案为本技术人于2021年9月申请,但申请人在进一步测用中发现以上技术方案仍存有不足之处:

5.因为,筒体件与内胆之间是直接通过注塑工艺一体成型;通过注塑工艺一体成型对工艺、模具夹具的要求高,加工难度高;且筒体件与内胆之间的注塑连接品质难以观测评估。

6.基于此,申请人考虑设计一种能够帮助降低加工难度和成本的压紧式罐口结构及储氢罐。

技术实现要素:

7.针对上述现有技术的不足,本实用新型所要解决的技术问题是:如何提供一种能够帮助降低加工难度和成本的压紧式罐口结构及储氢罐。

8.为了解决上述技术问题,本实用新型采用了如下的技术方案:

9.压紧式罐口结构,包括由耐腐蚀金属材料制得的筒体件,所述筒体件轴向上的一端为连接端,另一端为装配端,所述连接端用于与开关阀或管道连接,所述装配端用于储氢罐的内胆装配连接;其特征在于:

10.所述筒体件的装配端具有沿径向外凸成型的搭接盘,所述搭接盘的轴向上与所述连接端朝向相同的端面为搭接面,所述搭接面与吹塑成型的内胆的端部的搭接部之间通过吹塑工艺固定连接为一体;

11.还包括压紧套环,所述压紧套环具有筒体连接部和压接部,所述筒体件上靠近所述装配端的一段的外侧面具有外螺纹,所述筒体连接部带有内螺纹并通过螺纹与所述筒体件上的外螺纹固定连接;所述筒体连接部的轴向端部沿径向外凸成型有盘状的所述压接

部,所述压接部在轴向上背离所述筒体连接部的端面具有与所述搭接部贴合压接的压接面。

12.同现有技术相比,本实用新型压紧式罐口结构具有的优点是:

13.1、内胆在轴向上的端部与筒体件之间相连接处的结构更简,仅需要通过吹塑工艺使得内胆与筒体件的搭接盘之间连接为搭接为一体即可。这样不仅能够更好确保该部位结构的加工质量,还能够降低吹塑模具的结构复杂度和加工难度,帮助降低加工成本。

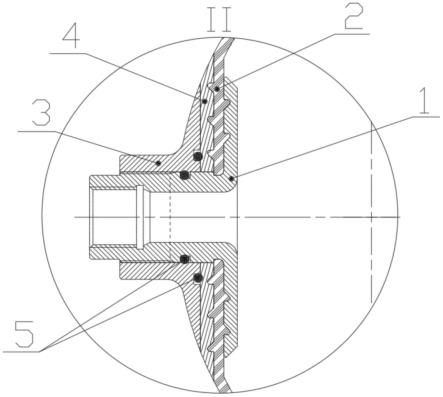

14.2、采用压紧套环后,能够通过压接套环与筒体件之间的螺纹连接来确保压接套环在筒体件上的可靠装配连接;并能够有效确保压紧套环的压接部与筒体件的搭接盘之间对内胆的搭接部形成持久可靠的包夹连接,从而持久确保本方案的储氢罐罐口的品质可靠性。

附图说明

15.图1为采用本实用新型的储氢罐的第一种实施例的结构示意图。

16.图2为图1中i处放大图。

17.图3为采用本实用新型的储氢罐的第二种实施例的结构示意图。

18.图4为图3中ii处放大图。

19.图中标记为:

20.1筒体件

21.2内胆

22.3压紧套环

23.4压紧垫片

24.5o型密封圈

具体实施方式

25.下面结合附图对本实用新型作进一步的详细说明。

26.如图1至图4所示,压紧式罐口结构,包括由耐腐蚀金属材料制得的筒体件1,所述筒体件1轴向上的一端为连接端,另一端为装配端,所述连接端用于与开关阀或管道连接,所述装配端用于储氢罐的内胆2装配连接;

27.所述筒体件1的装配端具有沿径向外凸成型的搭接盘,所述搭接盘的轴向上与所述连接端朝向相同的端面为搭接面,所述搭接面与吹塑成型的内胆2 的端部的搭接部之间通过吹塑工艺固定连接为一体;

28.还包括压紧套环3,所述压紧套环3具有筒体连接部和压接部,所述筒体件1上靠近所述装配端的一段的外侧面具有外螺纹,所述筒体连接部带有内螺纹并通过螺纹与所述筒体件1上的外螺纹固定连接;所述筒体连接部的轴向端部沿径向外凸成型有盘状的所述压接部,所述压接部在轴向上背离所述筒体连接部的端面具有与所述搭接部贴合压接的压接面。

29.其中,所述筒体件1上的搭接面上设置有咬合用齿槽。

30.上述齿槽具有结构简单,易于铣削加工的优点。

31.同时,设置上述齿槽后,能够使得内胆2的搭接部的吹塑材料能够插入所述齿槽

内,增强内胆2的搭接部与筒体件1的搭接盘之间的连接强度。

32.实施时,优选所述齿槽为圆环形结构,且在所述搭接面的径向上间隔设置有至少两圈所述齿槽。

33.如图3和图4所示,其中,压紧式罐口结构还包括压紧垫片4,所述压紧垫片4整体呈环形且抵接设置于所述内胆2的所述搭接部与所述压紧套环3 的压接部之前。

34.采用上述压紧垫片4后,即可降低压紧套环3对内胆2的搭接部的压紧应力,避免内胆2的搭接部因此被压损,从而更好的确保压紧式罐口结构的质量可靠性。

35.其中,所述压紧垫片4为耐腐蚀的金属材料制得。

36.这样一来,可使得压紧垫片4更为经久耐用,可靠压紧。

37.本技术方案在实施时,优选压紧套环3、筒体件1和压紧垫片4的毛坯件均经深冷处理,深冷处理是指:将各零件浸没在液氮中进行冷却,当零件温度稳定在﹣196℃时,保温2至4小时,然后取出零件恢复至室温的处理过程。

38.其中,所述压紧垫片4、筒体件1与内胆2之间为一体吹塑连接成型。

39.采用上述工艺后,能够通过吹塑模具来使得内胆2、筒体件1以及压紧垫片4之间具有更为精准的相对定位;还能够使得压紧垫片4能够与内胆2之间形成更为充分紧密的粘合连接,进一步提升罐口处的结构强度和可靠性。

40.其中,所述压紧垫片4上压接所述内胆2的所述搭接部的压接面上设置有环形齿槽。

41.上述压紧垫片4上的环形齿槽的设置,能够使得内胆2的吹塑加工过程中的塑料能够进入其中并凝固,增强内胆2与压紧垫片4之间的连接并获得更强的防脱效果。

42.其中,所述压紧套环3的压接部的径向内侧处设置有一圈环形槽,所述环形槽内填放设置有o型密封圈5。

43.上述压紧套环3的压接部上设置的密封结构,能够实现对压接面与内胆2 搭接部之间间隙的密封(径向密封),有效阻止水气或粉尘经内胆2与筒体件 1的搭接面之间的微间隙进入至内胆2内部。

44.其中,所述压紧套环3的筒体连接部的内侧面邻近所述压接部的位置为光滑段;

45.所述筒体件1的外侧面上靠近所述搭接盘的位置具有与所述光滑段滑动配合连接的连接段,所述连接段的外表面设置有一圈环形凹槽,所述环形凹槽内填放设置有o型密封圈5。

46.本技术方案实施时,优选筒体件1、压紧套环3和压紧垫片4采用型号为 6061的铝合金或不锈钢堆焊钴基合金中的一种材料制得。内胆22采用工程塑料(如,尼龙)。

47.上述筒体件1与压紧套环3之间的密封配合结构,能够对筒体件1与压紧套环3之间的间隙形成密封(轴向密封),有效阻止水气或粉尘经内胆2与筒体件1的搭接面之间的微间隙进入至内胆2内部。

48.储氢罐,具有上述压紧式罐口结构。所述储氢罐为长条形罐状结构,所述储氢罐的轴向两端均设有所述压紧式罐口结构。

49.这样,可在单个罐口采用封闭件封闭后实现单个罐口的注入和输出;也可便捷的使得储氢罐的注入和输出采用不同的罐口和连接结构,具有更优的实用性。

50.本技术方案的储氢罐的加工制造过程为:

51.首先,加工制得:筒体件1、压紧套环3和压紧垫片4;

52.其次,采用吹塑工艺,将筒体件1、压紧垫片4和内胆2一体吹塑成型;

53.最后,在筒体件1和压紧套环3上安装o型密封圈5后,压紧套环3通过螺纹与筒体件1固定连接,并使得压紧套环3抵紧住所述压接垫片。

54.以上两种实施例的压紧式罐口结构具有的优点是:

55.1、内胆2在轴向上的端部与筒体件1之间相连接处的结构更简,仅需要通过吹塑工艺使得内胆2与筒体件1的搭接盘之间连接为搭接为一体即可。这样不仅能够更好确保该部位结构的加工质量,还能够降低吹塑模具的结构复杂度和加工难度,帮助降低加工成本。

56.2、采用压紧套环3后,能够通过压接套环与筒体件1之间的螺纹连接来确保压接套环在筒体件1上的可靠装配连接;并能够有效确保压紧套环3的压接部与筒体件1的搭接盘之间对内胆2的搭接部形成持久可靠的包夹连接,从而持久确保本方案的储氢罐罐口的品质可靠性。

57.以上仅是本实用新型优选的实施方式,需指出的是,对于本领域技术人员在不脱离本技术方案的前提下,作出的若干变形和改进的技术方案应同样视为落入本权利要求书要求保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1