一种绝缘气体快速充、补气装置的制作方法

本发明涉及电气设备气体绝缘材料,具体来说是一种绝缘气体快速充、补气装置。

背景技术:

1、为了降低对环境的危害,电网开始尝试推广混合电气设备。混合气体电气设备初次投运行、长时间的运行后因试验取气检测或泄漏导致气室气体密度下降,需要进行充、补气操作。目前混合气体的充、补气配置方法主要有两种:传统的分压法和新型动态配气法,传统的分压法通过依次充入两种气体,采用分压力的方法控制充其量和充气速度来实现混合气体的目标配比,方法简单但是两种气体需要在气室中长期间进行自然扩散才能够混合,且分压法配气通过测量待充气室中的绝对压力来进行粗略的估算,会导致实际充气混合比例和理想设置比例偏差较大,同时易破坏充气设备的绝缘性;动态配气法在传统的分压方法上进行一定改进,根据mfc实时动态调节气体流量进入待充设备,满足不同设备充补气的需求,但流经mfc的气体受气阻及量程影响,很难以较快的速度通过mfc,气体流速相较于管道直充显著降低,充气时间变长。另外,mfc气体流量控制精度在满量程80%左右最高,当配制的混合气体比例相差较大时,量程利用率可能较低,配气精度下降。例如sf6/n2混合气体与c4f7n/co2混合气体混合比例不同,按照以满量程的80%输送合比为30%:70%的sf6/n2混合气体来完成1mfc选型,当改充co2占比在80%以上的c4f7n/co2混合气体时,c4f7n气路的mfc量程利用率降至60%以下。

2、因此,本发明提供了一种既能够混合sf6/n2气体又能混合c4f7n/co2气体的多功能绝缘气体快速充、补气装置,采用sf6/n2气体(c4f7n/co2气体)输出管道的分路设计,在温度、前后压强差、管路孔径、长度及介质恒定条件下,稳定气体流速,按照sf6:n2=30%:70%(c4f7n:co2=15%:85%)进行充气,压力传感器检测到待充设备中的压力到达90%时,启用另一条输气通路,由mfc精确控制sf6与n2气体完成剩下10%的补气,达到额定压力后,装置自动停止补气,防止过充浪费sf6气体量。

3、公开号为cn108119749a公开的一种sf6和n2混合气体充气装置及精确充气方法,包括sf6充气气路、n2充气气路、气体组分监测及反馈控制装置以及增压充气,根据所充入的sf6与n2气体质量流量,精确控制混合气体中两种气体的成分含量,具备自适应控制功能,能够检测gis电气设备气室中的sf6与n2气体成分含量,自动控制sf6与n2气体的充气量。该装置使用mfc控制sf6/n2气体的流出,降低流速,延长充气时间。

技术实现思路

1、本发明所要解决的技术问题在于如何解决现有充补气装置充补气速度慢,时间长。

2、本发明通过以下技术手段实现解决上述技术问题的:

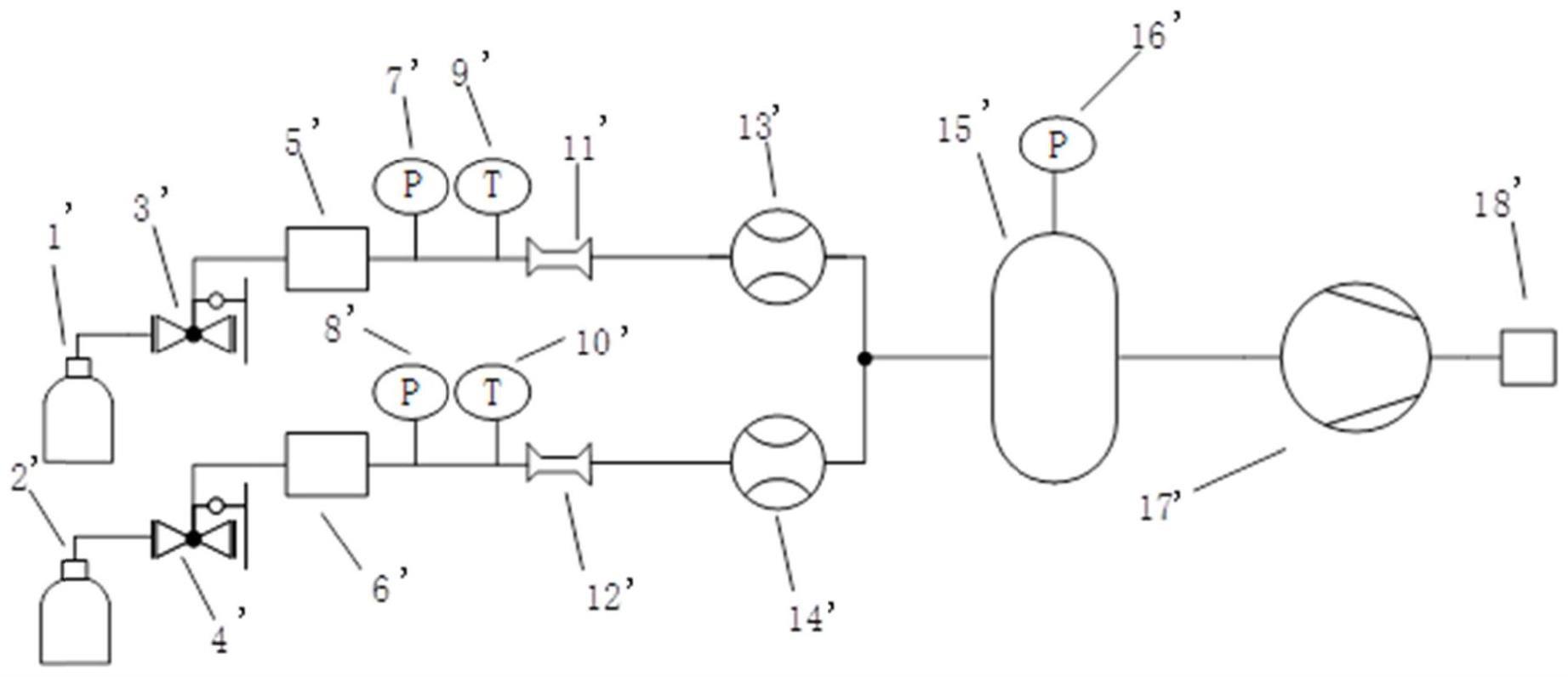

3、一种绝缘气体快速充、补气装置,包括第一气路、第二气路、混合塔、检测模块、压缩机、真空泵;所述sf6气体充气气路、n2气体充气气路的下游合并至混合塔;

4、所述第一气路包括依次串接的第一气体钢瓶、第一减压阀、第一换热器、第一模糊控温模块;所述第一模糊控温模块的下游并联流量控制支路和比例控制支路;所述流量控制支路包括依次串接的第一电磁阀和第一质量流量控制器;所述比例控制支路包括依次串接第三电磁阀和第一比例阀;

5、所述第二气路包括依次串接的第二气体钢瓶、第二减压阀、第二换热器、第二模糊控温模块;所述第二模糊控温模块的下游并联流量控制支路和比例控制支路;所述流量控制支路包括依次串接的第二电磁阀和第二质量流量控制器;所述比例控制支路包括依次串接第四电磁阀和第二比例阀;

6、所述第一换热器、第二换热器的出口分别通过第六电磁阀、第七电磁阀与真空泵连接;所述第一气路、第二气路的合并端通过第八电磁阀与所述真空泵连接;先根据实验获得第一气路、第二气路管道长度、孔径、前后端压力、温度、第一比例阀、第二比例阀的开度,然后根据实验结果制作充、补气装置;在充、补气过程中,先关闭两条比例控制支路,采用两条流量控制支路供气至设定压力,然后关闭两条流量控制支路,再打开两条比例控制支路充补气至额定压力。

7、本发明中,输送sf6与n2气体的管道采用并联通路,通过在充气过程中先采用管道直充,使得充气速度更快,缩短充气时间。具体的,采用先管道(此时图2中第一电磁阀第二电磁阀关闭)后mfc(此时图2中第三电磁阀、第四电磁阀关闭)的充补气方式,既提高了充气速度,又保证了气体的混合比的精确度。

8、进一步的,在所述第一模糊控温模块的下游串接有第一压力传感器和第一温度传感器。

9、进一步的,在所述第二模糊控温模块的下游串接有第二压力传感器和第二温度传感器。

10、进一步的,所述混合塔的出口依次串接压缩机、第五电磁阀、第四压力传感器、待充设备。

11、进一步的,在所述第五电磁阀的下游还设置有检测模块。

12、进一步的,sf6/n2混合气体充方法具体为:

13、(1)启动抽真空流程;

14、(2)打开sf6和n2钢瓶,调节第一减压阀、第二减压阀,第一、第二压力传感器测量压力数值,稳定第一、第二压力传感器数值为设定值,启动第一换热器,通过第一模糊控温模块使得加热温度达到10℃左右并稳定,同时启动第二换热器,通过第二模糊控温模块使得加热温度达到30℃左右并稳定,sf6和n2分别通过两路管路经第一换热器、第二换热器与环境进行热交换,略微提高气体温度,然后气体分别进入第一控温模块和第二控温模块,首先由加热器1和加热器3进行粗略升温,升高的温度经过第一温度传感器和第二温度传感器测得t1、t2,并在控制端进行显示,第一温度传感器的数值波动范围△t1:

15、△t1∈(7.5℃-12.5℃)

16、若t1稳定在波动范围△t1内,符合要求;

17、若t1数值>12.5℃或<7.5℃,控制端控制第一控温模块降低或升高到波动范围△t1内,符合要求,通过第一模糊控温模块进行控温,使得最终第一温度传感器数值稳定在10℃左右;

18、第二温度传感器12的数值波动范围△t2:

19、△t2∈(28℃-32℃)

20、若t2数值稳定在波动范围△t2内,符合要求;

21、若t2数值>32℃或<28℃,控制端控制第二模糊控温模块降低或升高到波动范围△t2内,符合要求,通过第二模糊控温模块进行控温,使得最终第二温度传感器数值稳定在30℃左右;

22、(3)充气环节,打开第三电磁阀和第四电磁阀,启动压缩机,打开第一比例调节阀、第二比例调节阀到所记录的开口位置,第三压力传感器23测量混合塔的压力数值,其波动范围△p:

23、△p∈(0.095mpa-0.105mpa)

24、若第三压力传感器测量数值稳定在波动范围△p内,符合要求;

25、若第三压力传感器测量数值>0.105mpa,提高压缩机转速,压力下降直至第三压力传感器测量数值稳定在波动范围△p内,符合要求;

26、若第三压力传感器测量数值<0.095mpa,降低压缩机转速,压力增大直至第三压力传感器测量数值稳定在波动范围△p内,符合要求;

27、通过压缩机的变频调速改变压力,并最终稳定第三压力传感器的数值为0.1mpa,即混合罐中的压强始终保持在0.1mpa,sf6和n2通过进气口进入管道以所需混合比进入混合塔中。

28、进一步的,在混合塔充气后,sf6/n2混合气体补气具体方法为:

29、(4)第四压力传感器27检测到待充设备额定压力的90%时,充气环节结束,关闭第三、第四电磁阀,关闭第五电磁阀,待充设备中的混合气体在压强差的作用下会向管路流出,检测模块检测到待充设备混合气体sf6气体占比数值打开第一、第二电磁阀,通过检测模块反馈数据信息控制第一、第二mfc流量进行补气,确定所需要的混合气体补气的混合比例,计算公式如下:

30、

31、上式中,——需补充的混合气体的混合比;——待充气室中的混合气体的目标混合比;——补气前检测模块测量的待充设备中的气体混合比数值;pr——待充设备中混合气体的压力的额定值;pt——补气前待充设备中混合气体的压力的测量值;将混气比为的混合气体充入电气设备至额定压力;当或时,说明通过单次补气无法将设备中的混气比调整到额定值,当时,控制端进行n2过充报警;当时,控制端进行sf6过充报警。

32、进一步的,更换c4f7n/co2混合气体充补气方法具体为:由于c4f7n和co2在钢瓶中存储状态都是液态,均加热温度到10℃,重复步骤(1)(2)(3)(4)。

33、进一步的,所述步骤(1)中抽真空方法具体为:打开所有电磁阀,整个管路抽真空至设定值,静置设定时长读取真空值a,后静置设定时长读取真空值b,上升值(b-a)不应该超过67pa,抽真空结束后关闭第一电磁阀、第二电磁阀、第三电磁阀、第四电磁阀、第六电磁阀、第七电磁阀、第八电磁阀和真空泵29。

34、本发明的优点在于:

35、本实施例中,输送sf6与n2气体的管道采用并联通路,通过在充气过程中改变不同通路,使得充气速度更快,缩短充气时间。具体的,采用先管道(此时图2中第一电磁阀第二电磁阀关闭)后mfc(此时图2中第三电磁阀、第四电磁阀关闭)的充补气方式,既提高了充气速度,又保证了气体的混合比的精确度。

36、本发明采用“先快(管道)后慢(mfc)”的充气方法,加快充气速度,减少充气所需时间,提高效率,通过实时反馈调整mfc流量,使混合比更加精确,采用小量程的mfc,降低价格,减小成本。

- 还没有人留言评论。精彩留言会获得点赞!