一种产品尺寸测量方法及其系统与流程

一种产品尺寸测量方法及其系统

【技术领域】

[0001]

本发明涉及测量产品尺寸的技术领域,具体是涉及一种产品尺寸测量方法及其系统。

背景技术:

[0002]

目前,快速和准确测量产品尺寸的数据信息已成为车间生产线的迫切需求,现阶段针对产品尺寸的测量方法为人员采用传统测量工具对产品进行尺寸测量,然而该测量方法造成人工成本高,测量速度慢,容易出现漏测及测量结果偏差大,并且还会滞后车间生产进度,从而产生产品尺寸测量效率降低的问题。

[0003]

有鉴于此,实有必要提供一种产品尺寸测量方法及其系统,以解决现阶段的测量方法产生的人工成本高、漏测、测量结果偏差大及测量效率降低的问题。

技术实现要素:

[0004]

本发明的目的在于提供一种产品尺寸测量方法及其系统,以解决现阶段的测量方法产生的人工成本高、漏测、测量结果偏差大及测量效率降低的问题,本发明提供一种产品尺寸测量方法,其包括以下步骤:

[0005]

(1)建立产品三维模型的数据库;

[0006]

(2)将产品固定于固定模块上;

[0007]

(3)利用测量模块测量产品的实际长度、实际宽度及实际厚度;

[0008]

(4)对比数据库,利用处理模块计算产品长度、宽度及厚度的实际误差;

[0009]

(5)判断长度、宽度及厚度的实际误差是否在长度、宽度及厚度的标准误差范围内;

[0010]

(6)若均在标准误差范围内,测量成功;

[0011]

(7)若其中任意一项不在标准误差范围内,测量失败;

[0012]

(8)显示模块显示产品的测量情况;

[0013]

(9)存储模块存储产品的实际长度、实际宽度及实际厚度的数据信息。

[0014]

可选的,所述步骤(1)中所述数据库包括产品三维模型的长度、宽度及厚度的数据信息,以及长度标准误差范围、宽度标准误差范围及厚度标准误差范围的数据信息。

[0015]

可选的,所述步骤(3)中所述利用测量模块测量产品的实际长度、实际宽度及实际厚度的具体步骤为利用探针接触产品表面的两端,并且测量其两端之间的电感应距离,从而测量产品的实际长度、实际宽度及实际厚度。

[0016]

可选的,所述步骤(4)中所述长度、宽度及厚度的实际误差的计算方式为实际长度、实际宽度及实际厚度分别减去数据库中对应的长度、宽度及厚度。

[0017]

可选的,所述步骤(8)中所述显示模块显示产品的测量情况的具体步骤为当产品长度、宽度及厚度的实际误差均在标准误差范围内,测量成功,显示模块上的绿灯亮,说明产品合格,当产品长度、宽度及厚度的实际误差其中任意一项不在标准误差范围内,测量失

败,显示模块上的红灯亮,说明产品不合格。

[0018]

本发明还提供一种产品尺寸测量系统,该系统包括:

[0019]

固定模块,所述固定模块用于固定产品;

[0020]

测量模块,所述测量模块连接所述固定模块,所述测量模块用于测量产品的实际长度、实际宽度及实际厚度;

[0021]

处理模块,所述处理模块连接所述测量模块,所述处理模块包括对比单元及数据库,所述对比单元用于计算产品长度、宽度及厚度的实际误差,并且对比判断长度、宽度及厚度的实际误差是否在长度、宽度及厚度的标准误差范围内,所述数据库用于提供数据信息;

[0022]

显示模块,所述显示模块连接所述处理模块,所述显示模块用于显示产品测量的情况;

[0023]

存储模块,所述存储模块连接所述显示模块,所述存储模块用于存储产品的实际长度、实际宽度及实际厚度的数据信息。

[0024]

可选的,所述固定模块上设有治具,所述治具的下模板上设有一层保护膜,所述保护膜的材料为软胶材料。

[0025]

可选的,所述测量模块上设有探针。

[0026]

可选的,所述显示模块上设有红灯及绿灯。

[0027]

相较于现有技术,本发明的产品尺寸测量方法及其系统先通过测量模块测量产品的实际长度、实际宽度及实际厚度,其次,对比数据库,通过处理模块计算产品的长度实际误差、宽度实际误差及厚度实际误差,对比判断长度、宽度及厚度的实际误差是否在标准误差范围内,若均在标准误差范围内,测试成功,显示模块上的绿灯亮,说明产品合格;若其中任意一项不在标准误差范围内,测试失败,显示模块上的红灯亮,说明产品不合格,最后,通过存储模块存储实际长度、实际宽度及实际厚度的数据信息,利用本发明的产品尺寸测量方法及其系统,不仅快速和准确测量产品的长度、宽度及厚度,并且通过显示模块显示产品的测量情况,还大大提高产品的测量效率及良率,具有适用范围广的优点。

【附图说明】

[0028]

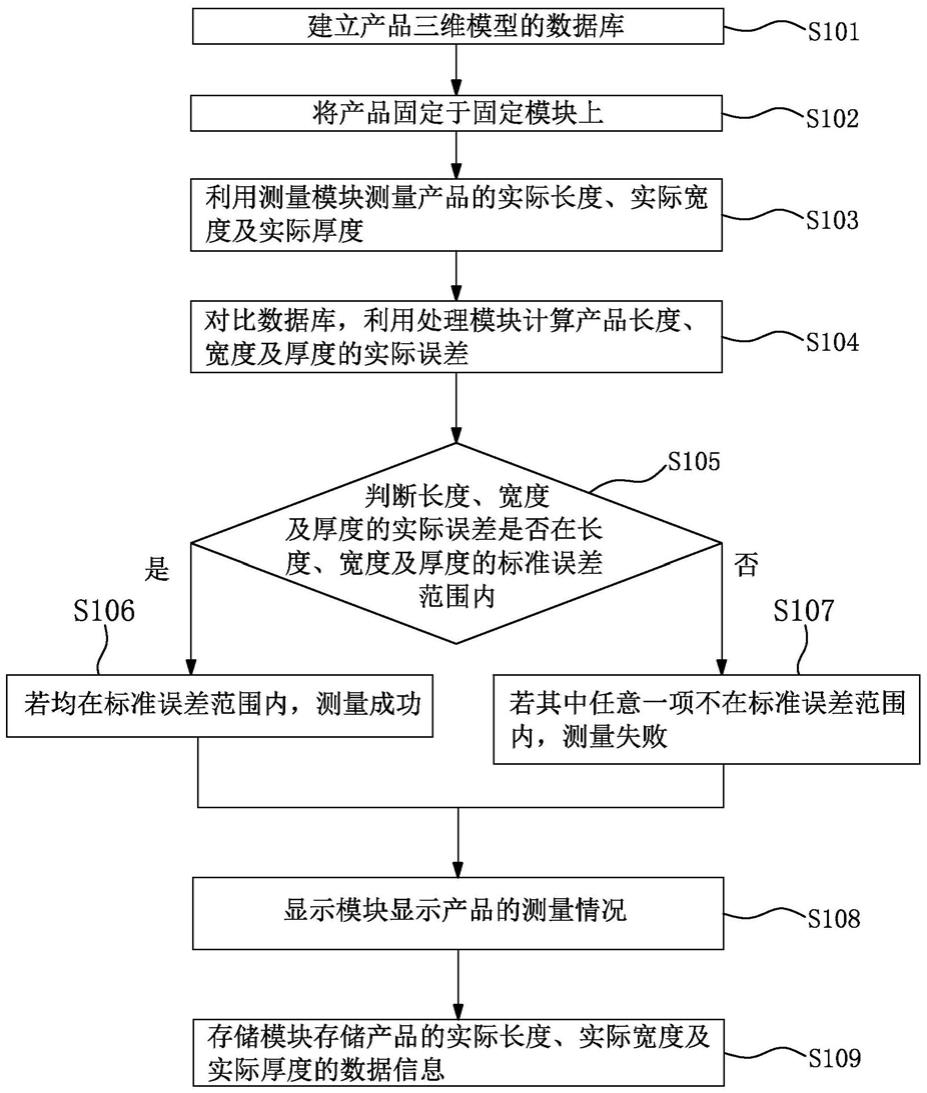

图1是本发明的产品尺寸测量方法的示意图。

[0029]

图2是本发明的产品尺寸测量系统的示意图。

【具体实施方式】

[0030]

为更进一步阐述本发明所采取的技术手段及其效果,以下结合本发明的一较佳实施例及其附图进行详细描述。

[0031]

请参阅图1及图2所示,图1是本发明的产品尺寸测量方法的示意图,图2是本发明的产品尺寸测量系统的示意图,本发明提供一种产品尺寸测量方法,该方法包括以下步骤:

[0032]

s101:建立产品三维模型的数据库;

[0033]

s102:将产品固定于固定模块上;

[0034]

s103:利用测量模块测量产品的实际长度、实际宽度及实际厚度;

[0035]

s104:对比数据库,利用处理模块计算产品长度、宽度及厚度的实际误差;

[0036]

s105:判断长度、宽度及厚度的实际误差是否在长度、宽度及厚度的标准误差范围内;

[0037]

s106:若均在标准误差范围内,测量成功;

[0038]

s107:若其中任意一项不在标准误差范围内,测量失败;

[0039]

s108:显示模块显示产品的测量情况;

[0040]

s109:存储模块存储产品的实际长度、实际宽度及实际厚度的数据信息。

[0041]

其中,所述步骤s101中所述数据库包括产品三维模型的长度、宽度及厚度的数据信息,以及长度标准误差范围、宽度标准误差范围及厚度标准误差范围的数据信息。

[0042]

其中,所述步骤s103中所述利用测量模块测量产品的实际长度、实际宽度及实际厚度的具体步骤为利用探针接触产品表面的两端,并且测量其两端之间的电感应距离,从而测量产品的实际长度、实际宽度及实际厚度。

[0043]

其中,所述步骤s104中所述长度、宽度及厚度的实际误差的计算方式为实际长度、实际宽度及实际厚度分别减去数据库中对应的长度、宽度及厚度。

[0044]

其中,所述步骤s108中所述显示模块显示产品的测量情况的具体步骤为当产品长度、宽度及厚度的实际误差均在标准误差范围内,测量成功,显示模块上的绿灯亮,说明产品合格,当产品长度、宽度及厚度的实际误差其中任意一项不在标准误差范围内,测量失败,显示模块上的红灯亮,说明产品不合格。

[0045]

本发明还提供一种产品尺寸测量系统100,该系统100包括:

[0046]

固定模块110,所述固定模块110用于固定产品;

[0047]

测量模块120,所述测量模块120连接所述固定模块110,所述测量模块120用于测量产品的实际长度、实际宽度及实际厚度;

[0048]

处理模块130,所述处理模块130连接所述测量模块120,所述处理模块130包括对比单元131及数据库132,所述对比单元131用于计算产品长度、宽度及厚度的实际误差,并且对比判断长度、宽度及厚度的实际误差是否在长度、宽度及厚度的标准误差范围内,所述数据库132用于提供数据信息;

[0049]

显示模块140,所述显示模块140连接所述处理模块130,所述显示模块140用于显示产品测量的情况;

[0050]

存储模块150,所述存储模块150连接所述显示模块140,所述存储模块150用于存储产品的实际长度、实际宽度及实际厚度的数据信息。

[0051]

其中,所述固定模块110上设有治具,所述治具的下模板上设有一层保护膜,所述保护膜的材料为软胶材料,由于所述治具的下模板上设有一层保护膜,所述保护膜的材料为软胶材料,使得产品不易被划伤,保证其品质。

[0052]

其中,所述测量模块120上设有探针,所述探针用于接触产品表面的两端,并且测量其两端的电感应距离。

[0053]

其中,所述显示模块140上设有红灯及绿灯,若产品长度、宽度及厚度的实际误差均在标准误差范围内,测量成功,产品合格,显示模块上的绿灯亮,若产品的长度、宽度及厚度的实际误差其中任意一项不在标准误差范围内,测量失败,产品不合格,显示模块上的红灯亮。

[0054]

相较于现有技术,本发明的产品尺寸测量方法及其系统100先通过测量模块120测

量产品的实际长度、实际宽度及实际厚度,其次,对比数据库132,通过处理模块130计算产品的长度实际误差、宽度实际误差及厚度实际误差,对比判断长度、宽度及厚度的实际误差是否在标准误差范围内,若均在标准误差范围内,测试成功,显示模块140上的绿灯亮,说明产品合格;若其中任意一项不在标准误差范围内,测试失败,显示模块140上的红灯亮,说明产品不合格,最后,通过存储模块150存储实际长度、实际宽度及实际厚度的数据信息,利用本发明的产品尺寸测量方法及其系统100,不仅快速和准确测量产品的长度、宽度及厚度,并且通过显示模块140显示产品的测量情况,还大大提高产品的测量效率及良率,具有适用范围广的优点。

[0055]

需指出的是,本发明不限于上述实施方式,任何熟悉本专业的技术人员基于本发明技术方案对上述实施例所作的任何简单修改、等同变化与修饰,都落入本发明的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1