极片检测装置及方法与流程

1.本技术涉及电池加工技术领域,尤其涉及一种极片检测装置及方法。

背景技术:

2.在锂离子电池生产过程中,极片切割是电池内部卷芯成型前最后一道生产工序。但是电池极片切割过程产生的金属毛刺将会严重影响电池性能,轻则导致电池组装过程短路,重则导致电芯成品自放电大降级为次品,更甚则引发电池安全性问题。因此,有效检测和监控极片切割端的金属毛刺对保证电芯性能有着十分重要的意义。

3.目前的极片毛刺通常通过以下方法进行检测。1.显像仪人工检测模式,使用与检测镜头同向光源对检测极片进行照射,根据极片的反射光线进行检测,但是由于极片毛刺属于微米级物质,且其不定向性容易造成光线散射,能反射进检测相机镜头的光线有限,直接影响毛刺检测精度,极片高速运行条件下更难有效检测;2.极片切割机停机后裁切极片再检测,检测不及时导致结果滞后,且检测样品具有随机性和严重局限性,极易引起极片金属毛刺失控;3.人为切割极片和手动检测,操作繁琐并破坏极片连续性,且进一步增加极片人为切割过程造成的附加金属毛刺风险。

技术实现要素:

4.有鉴于此,有必要提供一种能有效提高毛刺检测精度的极片检测装置及方法。

5.本技术一实施方式中提供一种极片检测装置,用于检测极片切割边缘的毛刺,包括支撑组件及安装于所述支撑组件上的传送组件,所述传送组件用于传送所述极片,所述极片检测装置还包括光发射装置及光接收装置,所述光发射装置及所述光接收装置滑动安装于所述支撑组件上,所述光发射装置及所述光接收装置对应设置于所述极片切割边缘的两侧,所述光接收装置用于接收所述光发射装置发射的光线并判断所述极片切割边缘是否存在毛刺。

6.在本技术的一些实施例中,所述光发射装置及所述光接收装置连线垂直于所述极片切割边缘所在的直线。

7.在本技术的一些实施例中,所述支撑组件包括安装板、支撑杆及滑动块,所述支撑杆设置于所述安装板上,所述滑动块滑动设置于所述支撑杆之间,所述光接收装置转动安装于所述滑动块上。

8.在本技术的一些实施例中,所述支撑组件还包括连接架,所述连接架一端固定于所述支撑杆上,另一端设有所述传送组件。

9.在本技术的一些实施例中,所述支撑组件还包括固定杆及滑动安装于所述固定杆上的固定座,所述固定杆安装于所述连接架远离所述支撑杆的一端,所述光发射装置安装于所述固定座上。

10.在本技术的一些实施例中,所述连接架包括固定于所述支撑杆上的连接杆以及连接轴,所述连接杆相对设置,所述连接轴固定于所述支撑杆之间。

11.在本技术的一些实施例中,所述传送组件包括支撑辊、收卷压带辊及收卷轴,所述支撑辊套接于所述连接轴上,相对设置的所述支撑辊形成支撑辊面,用于传送所述极片,所述收卷压带辊及所述收卷轴分别安装于所述支撑辊两侧。

12.在本技术的一些实施例中,所述收卷压带辊及所述收卷轴设置于所述支撑辊面所在水平面远离所述支撑杆的一侧,所述极片通过所述卷压带辊及所述支撑辊卷绕于所述收卷轴上形成极片卷。

13.在本技术的一些实施例中,所述极片卷与对应的所述支撑辊之间的极片与所述支撑辊面所在水平面呈倾斜角度,所述收卷压带辊与对应的所述支撑辊之间的极片与所述支撑辊面所在水平面呈倾斜角度。

14.本技术一实施方式中提供一种极片检测方法,应用上述极片检测装置,包括:

15.将光发射装置及光接收装置相对设置于极片切割边缘;

16.光发射装置发射光线至光接收装置;

17.光接收装置接收光发射装置发射的光线并判断极片切割边缘是否存在毛刺。

18.上述极片检测装置及方法中,通过所述光接收装置接收所述光发射装置发射的光线并判断光线是否被遮挡,以确定所述极片切割边缘是否存在毛刺。相对于通过光线反射检测毛刺的方式,有效提升微米级毛刺检测精度,并且在所述极片高速运行时可有效保证检测准确性。

附图说明

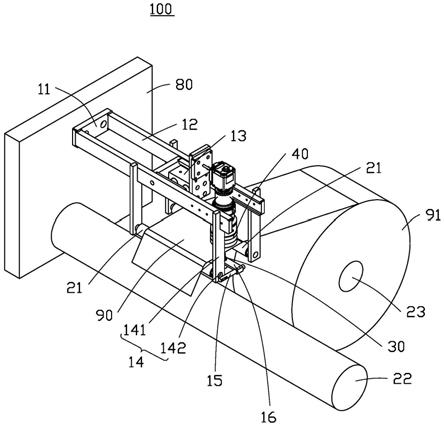

19.图1为本技术一实施例中的极片检测装置的结构示意图。

20.图2为本技术一实施例中的支撑组件的结构示意图。

21.图3为本技术一实施例中的光发射装置安装于支撑组件上的结构示意图。

22.图4为本技术一实施例中的极片受力分析示意图。

23.图5为本技术一实施例中的极片检测方法的流程示意图。

24.主要元件符号说明

25.[0026][0027]

如下具体实施方式将结合上述附图进一步说明本技术。

具体实施方式

[0028]

为了能够更清楚地理解本技术实施例的上述目的、特征和优点,下面结合附图和具体实施方式对本技术进行详细描述。需要说明的是,在不冲突的情况下,本技术的实施方式中的特征可以相互组合。

[0029]

在下面的描述中阐述了很多具体细节以便于充分理解本技术实施例,所描述的实施方式是本技术一部分实施方式,而不是全部的实施方式。基于本技术中的实施方式,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施方式,都属于本技术实施例公开范围。

[0030]

除非另有定义,本文所使用的所有的技术和科学术语与属于本技术实施例的技术领域的技术人员通常理解的含义相同。在本技术的说明书中所使用的术语只是为了描述具体的实施方式的目的,不是旨在于限制本技术实施例。

[0031]

本技术的实施例提供一种极片检测装置,用于检测极片切割边缘的毛刺,包括支撑组件及安装于所述支撑组件上的传送组件,所述传送组件用于传送所述极片,所述极片检测装置还包括光发射装置及光接收装置,所述光发射装置及所述光接收装置滑动安装于所述支撑组件上,所述光发射装置及所述光接收装置对应设置于所述极片切割边缘的两侧,所述光接收装置用于接收所述光发射装置发射的光线并判断所述极片切割边缘是否存在毛刺。

[0032]

本技术的实施例还提供一种极片检测方法,应用上述极片检测装置,包括:

[0033]

将光发射装置及光接收装置相对设置于极片切割边缘;

[0034]

光发射装置发射光线至光接收装置;

[0035]

光接收装置接收光发射装置发射的光线并判断极片切割边缘是否存在毛刺。

[0036]

上述极片检测装置及方法中,通过所述光接收装置接收所述光发射装置发射的光线并判断光线是否被遮挡,以确定所述极片切割边缘是否存在毛刺。相对于通过光线反射检测毛刺的方式,有效提升微米级毛刺检测精度,并且在所述极片高速运行时可有效保证检测准确性。

[0037]

下面结合附图,对本发明的一些实施方式作详细说明。

[0038]

请一并参阅图1及图2,一种极片检测装置100,用于检测极片90切割边缘的毛刺。所述极片检测装置100包括支撑组件10、传送组件20、光发射装置30及光接收装置40。所述传送组件20安装于所述支撑组件10上,用于传送所述极片90。所述光发射装置30及所述光接收装置40滑动安装于所述支撑组件10上,并且所述光发射装置30及所述光接收装置40还相对设置于所述极片90切割边缘,所述光接收装置40用于接收所述光发射装置30发射的光线并判断光线是否被遮挡,以确定所述极片90切割边缘是否存在毛刺。

[0039]

请一并参阅图2,在一实施方式中,所述支撑组件10包括安装板11、支撑杆12及滑动块13。所述安装板11固定于安装侧壁80上,以将所述极片检测装置100固定于安装侧壁80上,所述安装侧壁80可以为机器侧壁或墙壁。在一实施方式中,所述安装板11通过螺栓固定于所述安装侧壁80上,在其他实施方式中,所述安装板11通过焊接、铆接或一体成型的方式固定于所述安装侧壁上。

[0040]

所述支撑杆12端部固定于所述安装板11背离所述安装侧壁80的一侧,并且所述支撑杆12相对设置,所述滑动块13滑动设置于所述支撑杆12之间。具体的,所述支撑杆12的长度方向垂直于所述安装板11所在平面,以使所述支撑杆12及所述滑动块13保持水平状态。所述支撑杆12上设有沿所述支撑杆12长度方向设置的导轨,所述滑动块13滑动设置于所述导轨之间。在一实施方式中,所述支撑杆12之间设有加强件121,所述加强件121两端分别固定于所述支撑杆12上,以加强所述支撑杆12的结构强度及稳定性。

[0041]

在一实施方式中,所述导轨上设有按长度方向排列的固定孔122,通过紧固件穿过所述固定孔122抵接于所述滑动块13,以固定所述滑动块13在所述导轨上的位置,进而在所述极片检测装置100过程中保持所述滑动块13平稳。

[0042]

在其他实施方式中,所述滑动块13滑动设置于所述导轨之间,所述滑动块13一端还设有气缸,所述气缸安装于所述安装板11或所述加强件121上,以带动所述滑动块13在导轨上移动并固定所述滑动块13在所述导轨上的位置。

[0043]

在其他实施方式中,所述滑动块13滑动设置于所述导轨之间,所述滑动块13还滑动设置于丝杆上,所述丝杆一端安装于所述安装板11或所述加强件121上,所述丝杆另一端固定于所述支撑杆12端部,以带动所述滑动块13在导轨上移动并固定所述滑动块13在所述导轨上的位置。

[0044]

所述支撑组件10还包括连接架14,所述连接架14固定于所述支撑杆12上,以安装所述传送组件20。在一实施方式中,所述连接架14包括相对设置的连接杆141,以及固定于所述连接杆141之间的连接轴142。所述连接杆141一端固定于所述支撑杆12上,另一端固定所述连接轴142。所述连接轴142平行于所述支撑杆12,相对设置的所述连接轴142相互平齐。所述传送组件20套接于所述连接轴142上,以传送所述极片90。

[0045]

可以理解是,所述连接架14还可以转动连接于所述支撑杆12上,通过转动所述连

接架14调节所述连接轴142之间的间距,以便于传送所述极片90时候有效控制所述极片90传送过程中的波动幅度,保证所述极片90传输过程中的稳定性。

[0046]

请一并参阅图2及图3,所述支撑组件10还包括固定杆15及固定座16,所述固定杆15安装于所述连接架14远离所述支撑杆12的一端,所述固定座16滑动安装于所述固定杆15上,所述光发射装置30安装于所述固定座16上,以通过调节所述固定座16的位置调节所述光发射装置30正对所述光接收装置40。

[0047]

所述传送组件20包括支撑辊21、收卷压带辊22及收卷轴23。所述支撑辊21套接于所述连接轴142上,相对设置的所述支撑辊21形成支撑辊面,以传送所述极片90。所述收卷压带辊22及所述收卷轴23分别安装于所述支撑辊21两侧,并且所述收卷压带辊22及所述收卷轴23设置于所述支撑辊面所在水平面远离所述支撑杆12的一侧,所述极片90通过所述收卷压带辊22及所述支撑辊21卷绕于所述收卷轴23上形成极片卷91。

[0048]

请一并参阅图4,所述极片卷91与对应的所述支撑辊21之间的极片90与所述支撑辊面所在水平面呈倾斜角θ1,所述收卷压带辊22与对应的所述支撑辊21之间的极片90与所述支撑辊面所在水平面呈倾斜角θ2,以使在所述支撑辊面的所述极片90两侧产生沿着倾斜角θ1及倾斜角θ2的拉力。所述支撑辊21两侧极片90均受到斜向拉力f及f’,所述支撑辊21之间的极片90两端均受到支撑辊21的支撑力f1及f1’

,从而有效降低所述支撑辊21之间的极片90波动幅度,提升传送所述极片90的稳定性,进而便于提高检测的精确度。所述倾斜角θ1及所述倾斜角θ2的角度范围为15

°

至60

°

,在一实施方式中,所述倾斜角θ1及所述倾斜角θ2角度分别可以为15

°

、30

°

、45

°

及60

°

等中的一种。

[0049]

所述支撑辊21之间的距离为l,通过缩小距离为l,在不变动所述极片90张力的前提下,有效降低所述支撑辊21之间的极片90波动幅度,提升传送所述极片90的稳定性,进而便于提高检测的精确度。

[0050]

所述光发射装置30转动安装于所述固定座16上,所述光接收装置40转动安装于所述滑动块13上。所述光发射装置30及所述光接收装置40还相对设置于所述支撑辊21之间的极片90切割边缘,并且所述光发射装置30及所述光接收装置40连线垂直于所述极片90切割边缘所在的直线。所述光发射装置30发射光线直线传播至所述光接收装置40,若所述极片90切割边缘存在毛刺,则毛刺阻挡光线,通过检测所述光接收装置40接收的所述光发射装置30发射的光线是否被遮挡判断所述极片90切割边缘是否存在毛刺。相对于通过光线反射检测毛刺的方式,有效提升微米级毛刺检测精度,并且在所述极片90高速运行时可有效保证检测准确性。而且所述光发射装置30及所述光接收装置40可旋转,有利于检测所述极片90切割边缘不同方向毛刺情况,提高了检测精度。

[0051]

在一实施方式中,所述光发射装置30为点光源,所述光接收装置40为检测镜头。所述光发射装置30及所述光接收装置40的有效连接距离短,有效降低检测过程中所述光发射装置30的振动对检测效果的影响。

[0052]

所述极片检测装置100还包括控制组件(未示出),所述控制组件电连接于所述传送组件20及所述光接收装置40,用于通过所述光接收装置40的信号控制所述传送组件20启动或停止。当所述控制组件接收到所述极片90切割边缘存在毛刺的信号时,所述控制组件控制所述传送组件20停止并发出警报,提醒工作人员处理毛刺,提高收卷效率。

[0053]

请一并参阅图5,本技术还提供一种极片检测方法,应用上述极片检测装置100,包

括:

[0054]

s1,将光发射装置30及光接收装置40相对设置于极片90切割边缘;

[0055]

s2,光发射装置30发射光线至光接收装置40;

[0056]

s2,光接收装置40接收光发射装置30发射的光线并判断极片90切割边缘是否存在毛刺。

[0057]

上述极片检测装置100及极片检测方法中,通过所述光接收装置40接收所述光发射装置30发射的光线并判断光线是否被遮挡,以确定所述极片90切割边缘是否存在毛刺。相对于通过光线反射检测毛刺的方式,有效提升微米级毛刺检测精度,并且在所述极片90高速运行时可有效保证检测准确性。

[0058]

以上实施方式仅用以说明本技术实施例的技术方案而非限制,尽管参照以上较佳实施方式对本技术实施例进行了详细说明,本领域的普通技术人员应当理解,可以对本技术实施例的技术方案进行修改或等同替换都不应脱离本技术实施例的技术方案的精神和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1