一种超低温滚动轴承寿命试验装置及试验方法与流程

[0001]

本发明属于滚动轴承寿命试验领域,具体涉及一种超低温滚动轴承寿命试验方法。

背景技术:

[0002]

随着人类对于重型运载火箭需求剧增,应用于火箭发动机的超低温滚动轴承转速与承载要求越来越高,且寿命与可靠性指标愈加苛刻,该类轴承服役于液氧或者液氢所形成超低温环境中,同时承受高速重载工况,且其润滑条件极其恶劣,轴承极易由于剧烈磨损而导致失效。此外,可重复使用火箭对于该类轴承的寿命提出了更高的要求。鉴于超低温轴承寿命对于火箭发动机性能的重要性以及可重复性火箭发动机对于轴承寿命的新要求,亟待开展能够长时间运转的超低温滚动轴承寿命试验装置及试验方法研究。

[0003]

在公开号为cn201910232099.0的发明创造中公开了一种用于超低温高dn值轴承疲劳寿命的试验装置及试验方法。该发明创造包括一个装置壳体,装置壳体与轴向柔性加载装置、径向柔性加载装置连接,轴向柔性加载装置、径向柔性加载装置分别与试验转子连接,试验转子包括主轴,主轴上安装有被试轴承、支承轴承、加载轴承、轴套,主轴与端盖之间通过皮碗密封件连接,壳体下方设置有三条进介质管路,壳体上方设置有开口。试验装置装配完成后,通过径向柔性加载装置和轴向柔性加载装置施加载荷,模拟液体火箭发动机涡轮泵中轴承所受载荷;冷却介质从进介质管路进入,从壳体上方开口排出,模拟超低温环境;启动试验装置运转至试验转速,模拟轴承工作转速。综上,该装置能够模拟温度、载荷和转速等条件,但还存在以下不足:第一,该装置被试轴承、加载工艺轴承和支承工艺轴承都处在低温介质(液氮)中,加载工艺轴承和支承工艺轴承寿命较低,因此,受制于加载轴承与支承轴承,试验装置无法进行长时间测试,只能进行寿命验证性试验。第二、该装置的低温介质进入方式使得该装置的冷却效率较低,冷却介质消耗量较大,且该装置被试轴承外圈位于被试轴承外套内,低温介质无法流经被试轴承外圈,被试轴承外圈冷却效果欠佳,无法完全达到火箭发动机涡轮泵轴承真实工作温度。

技术实现要素:

[0004]

为克服现有技术中存在的试验装置无法进行长时间测试,只能进行寿命验证性试验和冷却效率较低、冷却介质消耗量较大、被试轴承外圈冷却效果欠佳的不足,本发明提出了一种超低温滚动轴承寿命试验装置及试验方法。

[0005]

本发明提出的超低温轴承寿命试验装置包括驱动电机、加载机构、监测系统和试验段。所述试验段包括试验腔体与试验轴系,其中的试验腔体分为低温腔和油气润滑腔体;所述低温腔位于该油气润滑腔体的上端,并通过组合密封结构将所述低温腔与油气润滑腔体密封隔离。所述试验轴系位于该试验腔体内,并使该试验轴系中的机械主轴贯穿油气润滑腔体,机械主轴上端位于低温腔内,机械主轴的下端穿过主轴后端盖,处在油气润滑腔体外部;所述驱动电机与所述机械主轴连接。所述监测系统的各输入端口分别与分布在加载

机构、试验腔体内、试验轴承和支承轴承处的各传感器通过数据线连通。所述加载机构位于所述低温腔的上端,并使该加载机构中的加载气缸与加载杆固连。所述加载杆的下端位于低温腔内,并通过加载轴承与载荷施加组件中的第三载荷施加件连接;所述加载轴承位于第三载荷施加件内。

[0006]

所述低温腔的腔体由低温腔外壳、组合密封结构和低温腔密封端盖组成,载荷施加组件与试验轴承均位于该低温腔的腔体内,并由该载荷施加组件与试验轴承将该低温腔的腔体分隔为内腔室与外腔室,形成了双层结构。所述试验轴承套装在该机械主轴的上端,并位于载荷施加组件的第一载荷施加件内。导流头位于载荷施加组件内,固定在该机械主轴的上端面,并使该导流头下端面与所述机械主轴的上端面和压盖的上端面贴合。在低温腔外壳上端端面有低温腔密封端盖。所述试验轴承位于低温腔内并套装在所述机械主轴上。该低温腔外壳上有低温介质出口;

[0007]

所述组合密封结构包括分离盘、密封盘和叶封轮,并使该分离盘、密封盘和叶封轮均套装在所述机械主轴上,其中:分离盘固定在所述主轴外壳的上端面;该分离盘的内表面与该机械主轴的外表面之间间隙配合,并使该分离盘的内表面与该机械主轴的外表面之间构成两个轴向排列的环形密封槽。密封盘固定在该分离盘的上端面;该密封盘的内表面与该机械主轴的外表面之间间隙配合,并使该密封盘的内表面与该机械主轴的外表面之间构成一个环形密封槽。所述密封盘与分离盘相贴合的表面之间有密封圈安装槽;所述分离盘与主轴外壳的上端面之间亦有密封圈安装槽。所述叶封轮与所述机械主轴键连接,使该叶封轮能够随该机械主轴转动;该叶封轮的下端位于该密封盘上表面的凹槽内,并使该叶封轮的外圆周表面与该密封盘的内圆周表面之间间隙配合;并与轴向排布在所述密封盘凹槽内表面的环形密封槽构成了该密封盘与叶封轮之间的迷宫式密封。在该叶封轮的上表面与位于所述第一载荷施加件内的所述试验轴承之间安装有垫片,该垫片的内圆周表面与机械主轴的外圆周表面干涉配合。

[0008]

所述载荷施加组件包括第一载荷施加件、第二载荷施加件、第三载荷施加件和加载轴承。其中:所述第三载荷施加件位于第二载荷施加件的上端,并通过螺栓将二者固连。所述第一载荷施加件位于该第二载荷施加件的下端,并通过螺栓将二者固连。两个加载轴承位于所述第三载荷施加件的内。所述加载杆的下端装入加载轴承内,并伸入至第二载荷施加件上端的轴孔内。所述第二载荷施加件上端的轴孔表面与该加载杆外圆周表面之间安装有加载衬套。该加载衬套的外圆周表面与第二载荷施加件上端的轴孔的内表面干涉配合,加载衬套的内圆周表面与加载杆的外圆周表面间隙配合。所述试验轴承安放在该第一载荷施加件内。试验时,加载机构向加载杆施加拉力;该加载杆通过加载轴承将力传递给第三载荷施加件,再经第二载荷施加件和第一载荷施加件传递至试验轴承,完成加载。

[0009]

所述油气润滑腔体包括主轴外壳、温度调节水套、主轴后端盖、内隔圈、外隔圈和轴承间隔环。所述机械主轴穿过该油气润滑腔体,并使该机械主轴与驱动电机的固连段位于该油气润滑腔体下端面外。所述内隔圈位于该油气润滑腔体内,并套装在该机械主轴的外圆周表面上;所述外隔圈套装在该内隔圈的外圆周表面上,并使该内隔圈的外圆周表面与该外隔圈的内圆周表面之间有4mm的间隙,形成了润滑介质流动通道的上段。所述温度调节水套位于主轴外壳内,套装在所述外隔圈的外圆周表面上,并使该温度调节水套的外表面与主轴外壳的内表面之间干涉配合;由位于该温度调节水套外表面的温度调节介质通道

形成了温度调节介质的流动通道。所述温度调节水套的内表面与所述外隔圈的外表面、套装在机械主轴上的支承轴承的外表面和轴承间隔环的外表面干涉配合。

[0010]

所述第一载荷施加件下端的内圆周表面有径向凸出的定位止口,用于试验轴承的定位和载荷施加。该第一载荷施加件的外径与所述第二载荷施加件的最大外径相同,该第一载荷施加件的内径与所述试验轴承外圈的外径相同。

[0011]

所述第二载荷施加件的下端形成了与所述第一载荷施加件配合的定位止口。所述第二载荷施加件的内径大于所述导流头的最大外径,在该导流头与第二载荷施加件内表面之间形成了低温介质的流动通道。

[0012]

所述第三载荷施加件下端外圆周表面有连接所述第二载荷施加件的法兰。所述第三载荷施加件的内径与所述加载轴承外圈的外径相同。

[0013]

所述传感器包括力传感器、质量流量计、位移传感器、加速度传感器、温度传感器和腔压传感器。其中:所述加载机构与加载杆连接处设置有力传感器。所述低温介质入口处设置有低温介质质量流量计。所述位移传感器、加速度传感器、温度传感器和腔压传感器分别穿过所述低温腔外壳、第一载荷施加件和第二载荷施加件上的传感器过孔安置在所述试验轴承保持架的上端面。在上支承轴承内和下支承轴承内分别安装有温度传感器,使各温度传感器穿过位于所述主轴外壳和温度调节水套上传感器过孔装入。

[0014]

所述试验轴系包括机械主轴、压盖、试验轴承和支承轴承。压盖套装并固定在该机械主轴的上端,通过该压盖实现对试验轴承的定位。机械主轴的上端端面连接有导流头,通过该导流头将低温介质导入试验轴承。机械主轴位于油气润滑腔体内的下端通过两个上支承轴承和两个下支承轴承支承。该机械主轴通过联轴器与驱动电机连接。所述试验轴承位于所述载荷施加组件内,并使该试验轴承外圈的外圆周表面与载荷施加组件中第一载荷施加件的内圆周表面间隙配合。

[0015]

所述上支承轴承位于油气润滑腔体内的上端,下支承轴承位于油气润滑腔体内的下端。所述上支承轴承与下支承轴承均套装在机械主轴上,并使该上支承轴承位于所述内隔圈和外隔圈的上方,使下支承轴承位于所述内隔圈和外隔圈的下方。两个上支承轴承之间安装有轴承间隔环,两个下支承轴承之间亦安装有轴承间隔环。各所述轴承间隔环均分为内环与外环,并且该外环的内径比内环的外径大1.5mm,由该外环的内表面与内环的外表面之间的圆环状空腔形成了润滑介质的流动通道。各所述轴承间隔环外环上端面的外缘处与该轴承间隔环外环下端面的外缘处分别有与所配合的支承轴承端面贴合的凸台,在该轴承间隔环外环的上端面和下端面分别形成凹面;各所述的凹面分别形成了润滑介质的流动通道。

[0016]

所述主轴后端盖固定在该主轴外壳的下端面,通过该主轴后端盖将所述主轴外壳与温度调节水套固定。所述主轴后端盖内表面与锁紧螺母外表面之间形成了润滑介质流动通道的下段;该主轴后端盖与所述主轴外壳连接一端的外径与温度调节水套的内径相同。所述主轴后端盖法兰端中心孔的内表面有径向的密封凹槽。在所述法兰端中心孔的周边均布有四个润滑介质出口,并使各润滑介质出口分别与位于油气润滑腔体内的润滑介质流动通道贯通;各润滑介质出口的中心线平行于所述主轴后端盖的中心线。

[0017]

所述主轴外壳上端有温度调节介质出口,并使该温度调节介质出口与由所述温度调节介质通道形成的温度调节介质的流动通道贯通;该温度调节介质出口的中心线垂直于

所述温度调节水套外表面。主轴外壳下端的壳体上有温度调节介质入口,并使该温度调节介质入口与由所述温度调节介质通道形成的温度调节介质的流动通道贯通;该温度调节介质入口的中心线垂直于所述温度调节水套外表面。在该主轴外壳上端壳体的圆周上均布有八个内径为8mm的润滑介质入口,并使各所述润滑介质入口与所述位于该机械主轴上端的上支承轴承的内腔连通,使润滑介质进入该上支承轴承的内腔,进而由位于该油气润滑腔体内的润滑介质流动通道的上段进入位于该机械主轴下端的下支承轴承的内腔。所述下支承轴承的内腔与润滑介质流动通道的下段连通。

[0018]

所述润滑介质流动通道由所述上支承轴承的内腔、下支承轴承的内腔、轴承间隔环的内腔、润滑介质流动通道的上段和润滑介质流动通道的下段组成。其中,所述润滑介质流动通道的上段位于所述外隔圈上下两端的支承轴承之间,由外隔圈的内表面与内隔圈的外表面之间的圆环状空腔构成;所述外隔圈内表面与内隔圈外表面之间的间距为4mm。所述润滑介质流动通道的下段位于外隔圈下端的支承轴承的下方,由下支承轴承下方的锁紧螺母的外表面与所述主轴后端盖的套管内表面之间的圆环状空腔构成;所述锁紧螺母外表面与所述套管内表面之间的最小间距为12mm。所述锁紧螺母套装在机械主轴上。

[0019]

所述外隔圈为中空回转体,其内径比内隔圈的外径大4mm,外隔圈的外径与温度调节水套的内径相同,并使二者之间干涉配合。所述外隔圈的上端面与上支承轴承的下端面贴合;所述外隔圈的下端面与下支承轴承的上端面贴合。该外隔圈的壁厚为20mm。

[0020]

所述内隔圈亦为中空回转体,其内径与机械主轴的外径相同,并使二者之间干涉配合。所述内隔圈的上端面与所述上支承轴承的下端面贴合;所述内隔圈的下端面与下支承轴承的上端面贴合。该内隔圈的壁厚为6mm。

[0021]

所述分离盘的圆心与所述机械主轴之间间隙配合。在该分离盘内圆周表面有径向的凹槽,在该凹槽内安装有密封圈,并通过密封圈压盖固紧;该密封圈压盖固定在该分离盘上表面;在该分离盘下表面亦有密封圈槽。该密封盘下表面均布有八个凹槽,该凹槽与润滑介质入口和上支承轴承内腔连通,便于润滑介质通过。

[0022]

所述密封盘亦为中空圆盘状。该密封盘上表面为阶梯面,有用于安放所述叶封轮的凹槽。该密封盘下表面的外缘有轴向凸出的定位凸台,该定位凸台的内径与所述分离盘的外径相同;在该密封盘的下表面有安装密封圈的密封槽。所述密封盘的内表面与机械主轴的外表面间隙配合。在该密封盘内圆周表面有用于安装密封圈的径向凹槽;该密封盘上表面固定有密封圈压盖。

[0023]

所述加载杆为一端封闭的中空杆状。该加载杆的内孔为低温介质的流动通道,在该加载杆上设置有低温介质入口。所述加载杆下端开口的中心与固定在机械主轴的上端端面的导流头的中心相对应。在靠近该加载杆下端的外圆周表面有径向凸出的加载传力凸台;该加载传力凸台的上表面与所述加载轴承的下表面贴合;该加载传力凸台的外径与该加载轴承内圈的外径相同。所述加载杆上有低温介质入口。

[0024]

所述导流头上端的外圆周表面为锥段;该锥段的锥度为102

°

。在该锥段下表面的中心有轴向的等径段,该等径段的直径与所述压盖的外径相同。在该导流头下端面的中心有与机械主轴连接的连接杆。

[0025]

所述温度调节水套的内径与外隔圈的外径相同,并使二者之间干涉配合;该温度调节水套的外径与所述主轴外壳的外径相同,并使二者之间干涉配合。在所述温度调节水

套的外圆周表面有螺旋状的温度调节介质通道。该温度调节介质通道的横截面为矩形,其宽度为18mm,深度为5mm,螺旋角为5

°

。

[0026]

本发明提出的利用所述超低温轴承寿命试验装置进行加载试验的具体过程是:

[0027]

步骤一、根据试验大纲提出的转速与载荷要求,确定所述试验轴承的低温介质流量和润滑介质流量参数;所设定的试验轴承的转速为18000rpm、载荷为2000kgf;所设定的低温介质流量为10kg/s,润滑介质流量为0.03ml/min。

[0028]

步骤二、装配试验轴承。将试验轴承安装在机械主轴上,并通过压盖固定。将导流头安装在机械主轴的上端面。

[0029]

步骤三、开启低温介质源,通过中空的加载杆向低温腔通入流量为1kg/s的低温介质,以对该低温腔进行预冷。当该低温腔的温度达到-196℃时,关闭低温介质源,预冷结束。所述低温介质为液氮。

[0030]

步骤四、根据试验大纲提出的转速与载荷调整加载机构的参数,通过该加载机构向所述试验轴承施加载荷;所施加的载荷模拟实际工况下该试验轴承所受载荷。

[0031]

步骤五、开启低温介质源,调节低温介质流量至10kg/s,模拟﹣196℃的低温环境。同时,向油气润滑腔体通入润滑介质并保持至试验结束,为机械主轴和支承轴承提供润滑;所述润滑介质为vg68润滑油。

[0032]

为保证油气润滑效果,当油气润滑腔体内温度高于润滑介质最佳工作温度时,通过温度调节介质入口向机械水套中通入液氮降温,使该油气润滑腔体内温度保持在40℃;当油气润滑腔体温度低于润滑介质最佳工作温度时,通过温度调节介质入口向机械水套中通入水升温,保持油气润滑腔体温度恒定在40℃。

[0033]

步骤六、开启驱动电机并使试验轴承转速达到18000rpm,驱动电机带动机械主轴转动,进而带动试验轴承转动,模拟试验轴承工作转速至完成数据采集。

[0034]

步骤七、通过监测系统监测试验装置运行状态并记录试验数据;所述的试验数据包括试验轴承温度、试验轴承位移、试验轴承加速度、试验轴承处的腔压、上支承轴承温度和下支承轴承温度。

[0035]

步骤七、获取所需试验数据后,关闭驱动电机,机械主轴停止转动;停止通入所述低温介质、润滑介质和温度调节介质;关闭加载机构;卸下试验轴承,试验结束。

[0036]

为实现超低温轴承长时间测试,本发明采用油气润滑的高速重载机械主轴拖动试验轴承旋转,试验轴承处在超低温环境下的低温腔,支承轴承处在常温的油气润滑腔体内,相对于检索文献中被试轴承和支承工艺轴承均处在低温介质下的布置方式,支承轴承寿命得到提高,能够实现测试装置对于超低温试验轴承的长时间测试,从而实现对被试轴承全生命周期的数据监测,为火箭发动机涡轮泵轴承的优化设计提供支撑数据。同时,支承轴承寿命长,无需频繁拆卸更换,大幅降低试验成本,提高试验效率。

[0037]

本发明低温环境腔与主轴油气润滑腔体之间采用组合密封结构进行隔离,该组合密封结构由叶封轮密封、迷宫式密封和密封圈密封三种形式组合,能够有效阻止低温介质和润滑介质的泄露与交换,实现超低温高压腔与常温低压腔界面密封;同时,组合密封结构具有结构紧凑,节约空间的优点。

[0038]

本发明油气润滑腔体内设置有温度调节水套结构,可以使油气润滑腔体的温度恒定在润滑介质的最佳工作温度,保证油气润滑效果,保障支承轴承寿命。

[0039]

本发明中低温腔为双层结构,如图28所示,低温介质通过中空的加载杆进入低温腔内腔室,而后经过导流头结构直接导向试验轴承,随后流入低温腔外腔室并完全浸没试验轴承,最终从低温介质出口排出。如图29所示,这样的低温介质进入方式和低温腔双层结构可以使试验轴承完全浸没在低温介质中,提高试验轴承冷却效果,降低低温介质用量,节约试验成本。

附图说明

[0040]

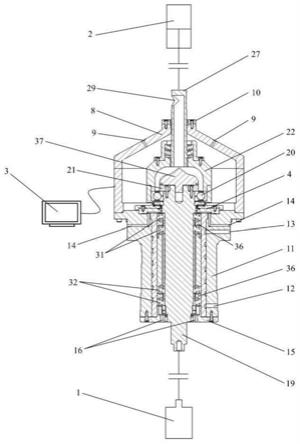

图1为试验装置的剖视图;

[0041]

图2为试验段的剖视图;

[0042]

图3为低温腔外壳的正视图;

[0043]

图4为低温腔外壳的俯视图;

[0044]

图5为低温腔外壳的局部剖视图;

[0045]

图6为载荷施加组件的结构示意图;

[0046]

图7为载荷施加组件的剖视图;

[0047]

图8为加载杆的剖视图;

[0048]

图9为加载衬套的结构示意图;

[0049]

图10为图2中a处油气润滑腔体部分的放大视图;

[0050]

图11为主轴后端盖的结构示意图;

[0051]

图12为主轴后端盖的剖视图;

[0052]

图13为轴承间隔环的结构示意图;

[0053]

图14为轴承间隔环的剖视图;

[0054]

图15为温度调节水套的结构示意图;

[0055]

图16为组合密封结构的结构示意图;

[0056]

图17为组合密封结构的剖视图;

[0057]

图18为图10中b处组合密封结构的结构关系与配合关系图;

[0058]

图19为叶封轮的结构示意图;

[0059]

图20为叶封轮的剖视图;

[0060]

图21为密封盘的结构示意图;

[0061]

图22为密封盘的剖视图;

[0062]

图23为分离盘的结构示意图;

[0063]

图24为正视于分离盘下表面的视图;

[0064]

图25为分离盘的剖视图;

[0065]

图26为低温介质、润滑介质和温度调节介质的流动路径图;

[0066]

图27为图26中a-a截面的剖视图;

[0067]

图28为低温腔流动迹线模拟图;

[0068]

图29为低温腔温度场模拟图。

[0069]

其中;1.驱动电机;2.加载机构;3.监测系统;4.组合密封结构;5.分离盘;6.密封盘;7.叶封轮;8.低温腔外壳;9.低温介质出口;10.低温腔密封端盖;11.主轴外壳;12.温度调节介质入口;13.温度调节介质出口;14.润滑介质入口;15.主轴后端盖;16.润滑介质出

口;17.温度调节水套;18.温度调节介质通道;19.机械主轴;20.试验轴承;21.压盖;22.载荷施加组件;23.第一载荷施加件;24.第二载荷施加件;25.第三载荷施加件;26.加载轴承;27.加载杆;28.加载传力凸台;29.低温介质入口;30.加载衬套;31.上支承轴承;32.下支承轴承;33.锁紧螺母;34.内隔圈;35.外隔圈;36.轴承间隔环;37.导流头;38.垫片。

具体实施方式

[0070]

本实施例是一种用于超低温滚动轴承寿命试验的装置,包括驱动电机1、加载机构2、监测系统3和试验段。所述试验段包括试验腔体与试验轴系,其中的试验腔体分为低温腔和油气润滑腔体;所述低温腔位于该油气润滑腔体的上端,并通过组合密封结构4将所述低温腔与油气润滑腔体密封隔离。所述试验轴系位于该试验腔体内,并使该试验轴系中的机械主轴19的上端装入该低温腔内。所述驱动电机1位于该试验轴系的下端,并通过联轴器与所述机械主轴19连接。所述监测系统3的各输入端口分别与分布在加载机构、试验腔体内、试验轴承20和支承轴承处的各传感器通过数据线连通。所述加载机构2位于所述低温腔的上端,并使该加载机构中的加载气缸与加载杆27固连。所述加载杆27的下端位于低温腔内,并通过加载轴承26与载荷施加组件22中的第三载荷施加件25连接;所述加载轴承26位于第三载荷施加件25内。所述试验轴承20位于低温腔内,套装在该机械主轴19的上端,并位于载荷施加组件22的第一载荷施加件23内;通过压盖21将该试验轴承20固定。

[0071]

所述低温腔为由低温腔外壳8、组合密封结构4和低温腔密封端盖10包围的腔体。所述载荷施加组件22与试验轴承20位于该低温腔内,将该低温腔的腔体分隔为内腔室与外腔室,形成了双层结构的低温腔。

[0072]

所述低温腔外壳8由锥体段和直筒段组成。所述锥体段固定在直筒段的上端面。该锥体段上端中心有用于安装加载杆27的过孔;在该低温腔外壳8上均布有四个低温介质出口9。所述直筒段的内径大于所述组合密封结构4的直径。

[0073]

所述加载机构2、监测系统3和驱动电机1均为现有技术。

[0074]

本实施例中,在所述加载机构和试验段配置有多个传感器,并使各传感器分别与监测系统3连通。所述传感器包括力传感器、质量流量计、位移传感器、加速度传感器、温度传感器和腔压传感器。其中:所述加载机构2与加载杆27连接处设置有力传感器。所述低温介质入口29处设置有低温介质质量流量计。所述位移传感器、加速度传感器、温度传感器和腔压传感器分别穿过所述低温腔外壳8、第一载荷施加件23和第二载荷施加件24上的传感器过孔安置在所述试验轴承20保持架的上端面。在上支承轴承31内和下支承轴承32内分别安装有温度传感器,使各温度传感器穿过位于所述主轴外壳8和温度调节水套17上的传感器过孔装入。

[0075]

所述试验腔体中,该低温腔内安装有载荷施加组件22。导流头37位于载荷施加组件22内,固定在该机械主轴19的上端面,并使该导流头37下端面与所述机械主轴19的上端面和压盖21的上端面贴合。在低温腔外壳8上端端面有低温腔密封端盖10。

[0076]

所述油气润滑腔体包括主轴外壳11、温度调节水套17、主轴后端盖15、内隔圈34、外隔圈35和轴承间隔环36。所述机械主轴19穿过该油气润滑腔体,并使该机械主轴19与驱动电机1的连接段位于该油气润滑腔体下端面外。所述内隔圈34位于该油气润滑腔体内,并套装在该机械主轴19的外圆周表面上;所述外隔圈35套装在该内隔圈34的外圆周表面上,

并使该内隔圈34的外圆周表面与该外隔圈35的内圆周表面之间有4mm的间隙,形成了润滑介质流动通道的上段。所述温度调节水套17位于主轴外壳11内,套装在所述外隔圈35的外圆周表面上,并使该温度调节水套17的外表面与主轴外壳11的内表面之间干涉配合;由位于该温度调节水套17外表面的温度调节介质通道18形成了温度调节介质的流动通道。所述温度调节水套17的内表面与所述外隔圈35的外表面、套装在机械主轴19上的支承轴承的外表面和轴承间隔环36的外表面干涉配合。

[0077]

所述支承轴承包括两个上支承轴承31和两个下支承轴承32;所述上支承轴承31位于油气润滑腔体内的上端,下支承轴承32位于油气润滑腔体内的下端。所述上支承轴承31与下支承轴承32均套装在机械主轴19上,并使该上支承轴承31位于所述内隔圈34和外隔圈35的上方,使下支承轴承32位于所述内隔圈34和外隔圈35的下方。两个上支承轴承31之间安装有轴承间隔环36,两个下支承轴承32之间亦安装有轴承间隔环36。

[0078]

所述组合密封结构4套装在所述机械主轴19的上端、位于所述载荷施加组件22中的第一载荷施加件23的下方,并固定在所述主轴外壳11的上端面。该组合密封结构4中的叶封轮7与该机械主轴19键连接。在该叶封轮7的上表面与位于所述第一载荷施加件23内的所述试验轴承20之间安装有垫片38,该垫片38的上表面与试验轴承20内圈的下表面干涉配合,该垫片38的下表面与叶封轮7的上表面干涉配合,该垫片38的内圆周表面与机械主轴19的外圆周表面干涉配合;通过所述垫片38防止叶封轮7与试验轴承20之间相互摩擦。

[0079]

所述主轴后端盖15固定在该主轴外壳11的下端面,通过该主轴后端盖15将所述主轴外壳11与温度调节水套17固定。所述主轴后端盖15为环状。该主轴后端盖15与所述主轴外壳11连接一端的内径大于锁紧螺母33的外径,在该主轴后端盖15内表面与锁紧螺母33外表面之间形成了润滑介质流动通道的下段;该主轴后端盖15与所述主轴外壳11连接一端的外径与温度调节水套17的内径相同。该主轴后端盖15的另一端有与所述主轴外壳11连接的法兰。所述主轴后端盖15法兰端中心孔的内表面有径向的密封凹槽。在所述法兰端中心孔的周边均布有四个润滑介质出口16,并使各润滑介质出口16分别与位于油气润滑腔体内的润滑介质流动通道贯通;各润滑介质出口16的中心线平行于所述主轴后端盖15的中心线。

[0080]

所述主轴外壳11上端的内圆周表面有与温度调节水套17外端面台阶下表面配合的定位止口。所述主轴外壳11的外圆周表面的形状与与之配合的支撑架的形状匹配。该主轴外壳11上端的壳体上有温度调节介质出口13,并使该温度调节介质出口13与由所述温度调节介质通道18形成的温度调节介质的流动通道贯通;该温度调节介质出口13的中心线垂直于所述温度调节水套17外表面。主轴外壳22下端的壳体上有温度调节介质入口12,并使该温度调节介质入口12与由所述温度调节介质通道18形成的温度调节介质的流动通道贯通;该温度调节介质入口12的中心线垂直于所述温度调节水套17外表面。在该主轴外壳11上端壳体的圆周上均布有八个内径为8mm的润滑介质入口14,并使各所述润滑介质入口14与所述位于该机械主轴19上端的上支承轴承31的内腔连通,使润滑介质进入该上支承轴承31的内腔,进而由位于该油气润滑腔体内的润滑介质流动通道的上段进入位于该机械主轴19下端的下支承轴承32的内腔。所述下支承轴承32的内腔与润滑介质流动通道的下段连通。

[0081]

所述润滑介质流动通道由所述上支承轴承31的内腔、下支承轴承32的内腔、轴承间隔环36的内腔、润滑介质流动通道的上段和润滑介质流动通道的下段组成。其中,所述润

滑介质流动通道的上段位于所述外隔圈35上下两端的支承轴承之间,由外隔圈35的内表面与内隔圈34的外表面之间的圆环状空腔构成;所述外隔圈35内表面与内隔圈34外表面之间的间距为4mm。所述润滑介质流动通道的下段位于外隔圈35下端的下支承轴承32的下方,由下支承轴承32下方的锁紧螺母33的外表面与所述主轴后端盖15的套管内表面之间的圆环状空腔构成;所述锁紧螺母33外表面与所述套管内表面之间的最小间距为12mm。所述锁紧螺母33套装在机械主轴19上。

[0082]

所述外隔圈35为中空回转体,其内径比内隔圈34的外径大4mm,外隔圈35的外径与温度调节水套17的内径相同,并使二者之间干涉配合。所述外隔圈35的上端面与上支承轴承31的下端面贴合;所述外隔圈35的下端面与下支承轴承32的上端面贴合。该外隔圈35的壁厚为20mm。

[0083]

所述内隔圈34亦为中空回转体,其内径与机械主轴19的外径相同,并使二者之间干涉配合。所述内隔圈34的上端面与所述上支承轴承31的下端面贴合;所述内隔圈34的下端面与下支承轴承32的上端面贴合。该内隔圈34的壁厚为6mm。

[0084]

所述上支承轴承31由两个滚珠轴承组成;两个轴承轴向排列。在两个轴承之间安装有轴承间隔环36。所述下支承轴承32亦由两个滚珠轴承组成;两个轴承轴向排列。在两个轴承之间亦安装有轴承间隔环36。各所述轴承间隔环36分为内环与外环,并且该外环的内径比内环的外径大1.5mm,由该外环的内表面与内环的外表面之间的圆环状空腔形成了润滑介质的流动通道。各所述轴承间隔环36外环上端面的外缘处与该轴承间隔环36外环下端面的外缘处分别有与所配合的支承轴承端面贴合的凸台,在该轴承间隔环36外环的上端面和下端面分别形成凹面;各所述的凹面分别形成了润滑介质的流动通道。

[0085]

所述组合密封结构4包括分离盘5、密封盘6和叶封轮7,并使该分离盘5、密封盘6和叶封轮7均套装在所述机械主轴19上,其中:分离盘5通过螺栓固定在所述主轴外壳11的上端面;该分离盘5的内表面与该机械主轴19的外表面之间间隙配合,并使该分离盘5的内表面与该机械主轴19的外表面之间构成两个轴向排列的环形密封槽。密封盘6通过螺栓固定在该分离盘5的上端面;该密封盘6的内表面与该机械主轴19的外表面之间间隙配合,并使该密封盘6的内表面与该机械主轴19的外表面之间构成一个环形密封槽。所述密封盘6与分离盘5相贴合的表面之间有密封圈安装槽;所述分离盘6与主轴外壳11的上端面之间亦有密封圈安装槽。所述叶封轮7与所述机械主轴19键连接,使该叶封轮7能够随该机械主轴19转动;该叶封轮7的下端位于该密封盘6上表面的凹槽内,并使该叶封轮7的外圆周表面与该密封盘6的内圆周表面之间间隙配合;由轴向排布在所述密封盘6凹槽内表面的环形密封槽构成了该密封盘6与叶封轮7之间的迷宫式密封。本实施例中,通过所述组合密封结构4实现了叶封轮密封、迷宫式密封和密封圈密封三种形式的组合密封,能够有效阻止低温介质和润滑介质的泄漏与交换,实现超低温高压与常温低压界面密封;同时,组合密封结构4设计紧凑,节约空间。

[0086]

所述分离盘5为圆盘状,该分离盘5中心有所述机械主轴19的过孔,并且二者之间形成了间隙配合。在该分离盘5内圆周表面有径向的凹槽,在该凹槽内安装有密封圈,并通过密封圈压盖固紧;该密封圈压盖固定在该分离盘5上表面;在该分离盘5下表面亦有密封圈槽。该密封盘5下表面均布有八个凹槽,该凹槽与润滑介质入口14和上支承轴承31内腔连通,便于润滑介质通过。

[0087]

所述密封盘6亦为中空圆盘状。该密封盘6上表面为阶梯面,有用于安放所述叶封轮7的凹槽。该密封盘6下表面的外缘有轴向凸出的定位凸台,该定位凸台的内径与所述分离盘5的外径相同;在该密封盘6的下表面有安装密封圈的密封槽。所述密封盘6的内表面与机械主轴19的外表面间隙配合。在该密封盘6内圆周表面有用于安装密封圈的径向凹槽;该密封盘6上表面固定有密封圈压盖,通过该密封圈压盖将密封圈固紧。

[0088]

所述叶封轮7采用现有技术。叶封轮7内圆周表面上设置有用于与所述机械主轴19键连接的凹槽。

[0089]

所述载荷施加组件22包括第一载荷施加件23、第二载荷施加件24、第三载荷施加件25和加载轴承26。其中:所述第三载荷施加件25位于第二载荷施加件24的上端,并通过螺栓将二者固连。所述第一载荷施加件23位于该第二载荷施加件24的下端,并通过螺栓将二者固连。两个加载轴承26位于所述第三载荷施加件25的内。所述加载杆27的下端装入加载轴承26内,并伸入至第二载荷施加件24上端的轴孔内。所述第二载荷施加件24上端的轴孔表面与该加载杆27外圆周表面之间安装有加载衬套30。该加载衬套30的外圆周表面与第二载荷施加件24上端的轴孔的内表面干涉配合,加载衬套30的内圆周表面与加载杆27的外圆周表面间隙配合。所述试验轴承20安放在该第一载荷施加件23内。试验时,加载机构2向加载杆27施加拉力;该加载杆27通过加载轴承26将力传递给第三载荷施加件25,再经第二载荷施加件24和第一载荷施加件23传递至试验轴承20,完成加载。

[0090]

所述第一载荷施加件23为圆环状。该第一载荷施加件23下端的内圆周表面有径向凸出的定位止口,用于试验轴承20的定位和载荷施加。该第一载荷施加件23的外径与所述第二载荷施加件24的最大外径相同,该第一载荷施加件23的内径与所述试验轴承20外圈的外径相同。

[0091]

所述第二载荷施加件24为圆筒状。该第二载荷施加件24的下端为敞口状,上端有端盖,并且所述端盖的中心有所述加载杆27的安装孔,该安装孔的内径与加载衬套30的外径相同;该加载衬套30的内径与加载杆27的外径相同;所述加载杆27与加载衬套30之间为间隙配合,该加载衬套30与端盖的中心加载杆安装孔之间为干涉配合。该第二载荷施加件24下端的外圆周表面为阶梯状,在该第二载荷施加件24的下端形成了与所述第一载荷施加件23配合的定位止口。所述第二载荷施加件24的内径大于所述导流头37的最大外径,在该导流头37与第二载荷施加件24内表面之间形成了低温介质的流动通道。

[0092]

所述第三载荷施加件25亦为圆筒状。该第三载荷施加件25的下端为敞口,在该下端外圆周表面有连接所述第二载荷施加件24的法兰;该第三载荷施加件25上端盖的中心有所述加载杆27的安装孔。所述第三载荷施加件25的内径与所述加载轴承26外圈的外径相同。

[0093]

所述加载杆27为一端封闭的中空杆状。该加载杆27的内孔为低温介质的流动通道,在该加载杆27上设置有低温介质入口29。所述加载杆27下端开口的中心与固定在机械主轴19的上端端面的导流头37的中心相对应。在靠近该加载杆27下端的外圆周表面有径向凸出的加载传力凸台28;该加载传力凸台28的上表面与所述加载轴承26的下表面贴合;该加载传力凸台28的外径与该加载轴承26内圈的外径相同。

[0094]

所述试验轴系包括机械主轴19、压盖21、试验轴承20和支承轴承。所述机械主轴19贯穿油气润滑腔体,机械主轴19前端位于低温腔内,机械主轴19的下端穿过主轴后端盖15,

处在油气润滑腔体外部;机械主轴19位于低温腔内的部分设置有试验轴承20;压盖21套装并固定在该机械主轴19的上端,通过该压盖21实现对试验轴承20的定位。机械主轴19的上端端面连接有导流头37,通过该导流头37将低温介质导入试验轴承20。机械主轴19位于油气润滑腔体内的下端通过两组支承轴承支承。该机械主轴19通过联轴器与驱动电机1连接。所述试验轴承20位于所述载荷施加组件22内,并使该试验轴承20外圈的外圆周表面与载荷施加组件22中第一载荷施加件23的内圆周表面间隙配合。所述支承轴承包括两个上支承轴承31和两个下支承轴承32;所述上支承轴承31位于油气润滑腔体内的上端,下支承轴承32位于油气润滑腔体内的下端。所述上支承轴承31与下支承轴承32均套装在机械主轴19上,并使该上支承轴承31位于所述内隔圈34和外隔圈35的上方,使下支承轴承32位于所述内隔圈34和外隔圈35的下方。两个上支承轴承31之间安装有轴承间隔环36,两个下支承轴承32之间亦安装有轴承间隔环36。

[0095]

所述导流头37外形根据低温腔流场分析设计,能够使低温介质更好的导向试验轴承20,提高冷却效果。本实施例中,导流头37为回转体。该导流头37上端的外圆周表面为锥段;该锥段的锥度为102

°

。在该锥段下表面的中心有轴向的等径段,该等径段的直径与所述压盖21的外径相同。在该导流头37下端面的中心有轴向凸出的连接杆。所述连接杆通过螺纹安装在所述机械主轴19上端面的螺纹孔内。

[0096]

所述温度调节水套17为套筒状。该温度调节水套17的内径与所述外隔圈35的外径相同,并使二者之间干涉配合;该温度调节水套17的外径与所述主轴外壳11的外径相同,并使二者之间干涉配合。在所述温度调节水套17的外圆周表面有螺旋状的温度调节介质通道18。该温度调节介质通道18的横截面为矩形,其宽度为18mm,深度为5mm,螺旋角为5

°

。

[0097]

本实施例中,采用油气润滑的高速重载机械主轴19拖动试验轴承20旋转,试验轴承20处在超低温环境下的低温腔,支承轴承处在常温的油气润滑腔体,相对于检索文献中被试轴承和支承工艺轴承均处在低温介质下的布置方式,支承轴承寿命得到提高,能够实现测试装置对于超低温试验轴承20的长时间测试。

[0098]

所述低温介质从低温介质入口29进入加载杆27并流入低温腔内腔室,然后通过导流头37直接流向试验轴承20,随后汇入低温腔外腔室并完全浸没试验轴承20,最终从低温介质出口9排出,从而模拟超低温环境。

[0099]

润滑介质从润滑介质入口14进入,先后流经两个上支承轴承31及其之间的轴承间隔环36、润滑介质流动通道的上段、下支承轴承32及其之间的轴承间隔环36和润滑介质流动通道的下段,最终从润滑介质出口16排出,从而实现对支承轴承的润滑,保障支承轴承寿命。

[0100]

温度调节介质从温度调节介质入口12进入,流经位于温度调节水套17表面的螺旋状温度调节介质通道18,最终从温度调节介质出口13排出,从而使油气润滑腔体的温度恒定在润滑介质的最佳工作温度,保证油气润滑效果。

[0101]

本实施例提出的利用所述超低温轴承寿命试验装置进行试验的具体过程是:

[0102]

步骤一、根据试验大纲提出的转速与载荷要求,确定所述试验轴承20的低温介质流量和润滑介质流量参数;

[0103]

本实施例中,所设定的试验轴承20的转速为18000rpm、载荷为2000kgf;所设定的低温介质流量为10kg/s,润滑介质流量为0.03ml/min。

[0104]

步骤二、装配试验轴承20。将试验轴承20安装在机械主轴19上,并通过压盖21固定。将导流头37安装在机械主轴19的上端面。

[0105]

步骤三、开启低温介质源,通过中空的加载杆27向低温腔通入流量为1kg/s的低温介质,以对该低温腔进行预冷。当该低温腔的温度达到-196℃时,关闭低温介质源,预冷结束。所述低温介质为液氮。

[0106]

步骤四、根据试验大纲提出的转速与载荷调整加载机构2的参数,通过该加载机构2向所述试验轴承20施加载荷;所施加的载荷模拟实际工况下该试验轴承20所受载荷。

[0107]

步骤五、开启低温介质源,调节低温介质流量至10kg/s,模拟﹣196℃的低温环境。同时,向油气润滑腔体通入润滑介质并保持至试验结束,为机械主轴19和支承轴承提供润滑;所述润滑介质为vg68润滑油。

[0108]

为保证油气润滑效果,当油气润滑腔体内温度高于润滑介质最佳工作温度时,通过温度调节介质入口12向温度调节水套17中通入液氮降温,使该油气润滑腔体内温度保持在40℃;当油气润滑腔体温度低于润滑介质最佳工作温度时,通过温度调节介质入口12向温度调节水套17中通入水升温,保持油气润滑腔体温度恒定在40℃。

[0109]

步骤六、开启驱动电机1并使试验轴承20转速达到18000rpm,驱动电机1带动机械主轴19转动,进而带动试验轴承20转动,模拟试验轴承20工作转速至完成数据采集。

[0110]

步骤七、通过监测系统3监测试验装置运行状态并记录试验数据;所述的试验数据包括试验轴承20温度、试验轴承20位移、试验轴承20加速度、试验轴承20处的腔压、上支承轴承31温度和下支承轴承32温度。

[0111]

步骤七、获取所需试验数据后,关闭驱动电机1,机械主轴19停止转动;停止通入所述低温介质、润滑介质和温度调节介质;关闭加载机构2;卸下试验轴承20,试验结束。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1