一种基于微纳结构阵列表面的流体压力传感器及其制备方法与流程

[0001]

本发明属于材料科学技术领域,具体涉及一种基于微纳结构阵列表面的流体压力传感器及其制备方法。

背景技术:

[0002]

流体压力传感器在可穿戴设备、电子皮肤、健康医疗、微流体等领域有广泛的应用(d.-h.kim science 2011,333,838-843;s.c.b.mannsfel nat.mater.2010,9,859-864),然而为了制备同时具有高灵敏、超微量、低成本、小体积等特性的流体压力传感器,还有很多问题亟待解决。人们相继提出了液体柱观察的、毛细管辅助的、电子传感的流体压力检测器。其中,液体柱观察的压力传感器准确度较低,毛细管辅助的传感器的灵敏度难以满足如今大部分应用的测量要求,电子传感的检测器的制备成本比较高昂。

[0003]

微芯片由于其体积小、损耗低、灵敏度高、检测速率快等优势可为流体压力提供了一种高效的检测方法。压力环境下发冷光的聚合物被聚合到微芯片旁孔道中,从而实现了微芯片流体压力传感器的制备,流体压力的大小可以根据激发光颜色来判断。然而这种合成方法难以集成到复杂的待测装置中,并且这种聚合物合成过程和检测结果无法达到有良好的可重复性。此外,在检测过程中需要昂贵的激发光检测设备,这很大程度地增大了压力检测成本。微孔道中的毛细阀门也被应用于流体的压力检测,但是这种阀门的阈值压力不准确,重复性较差。另外,不同维度毛细阀门的阈值压力差值较小,不具备较宽的检测范围。因此,此类检测手段很难商品化,无法广泛应用于健康医疗等领域。于是探索一种高灵敏、低成本、小体积、可视化的流体压力传感器是迫切需要解决的问题。

技术实现要素:

[0004]

为了解决现有技术中存在的上述缺点,本发明的目的是提供一种高灵敏、可视化的基于微纳结构阵列表面的流体压力传感器及其制备方法。本发明在平行排布的微米级形貌条带阵列表面镶嵌纳米柱阵列,通过气相沉积技术对此基底表面进行修饰,进而与带有一个主流体孔道和多个梯形测量孔道的pdms芯片结合构成流体压力传感器。流体压力传感器的整个制备过程操作简单,传感器占地面积比较小,检测灵敏度高,可以用肉眼直接观察检测结果。基底上每个疏水的微条带纳米柱复合结构可在梯形测量孔道中形成一个被动阀门,这种被动阀门的阈值压力(即所能阻挡的最大流体压力)与其在微孔道中的长度成负相关。通过计算和测量这种被动阀门的阈值压力,对复合结构阵列进行设计排列,可以在梯形测量孔道中形成阈值压力梯度升高的阀门阵列。当流体流经主流体孔道时,不同压力驱动下的流体前端会停留在测量孔道下不同位置的复合结构阵列。通过综合分析各个梯形测量孔道中流体前端的位置,可实现高灵敏的流体压力检测。本发明对流体压力的测量主要是通过微条带纳米柱复合结构排布及对其表面气液固三相线的调控来实现的,此种流体测量方法具有良好的重复性和准确性。整个过程不需要外部复杂的电路元件和辅助设备,通过手机自带相机功能即可记录和推算出流体压力测量结果,有效地降低了芯片的制备和运行

成本。

[0005]

本发明通过如下技术方案实现:

[0006]

一种基于微纳结构阵列表面的流体压力传感器的制备方法,具体步骤如下:

[0007]

(1)、微条带纳米柱复合结构表面初始基片的处理:将基片置于丙酮中超声清洗三遍,每次1~2min,再用无水乙醇清洗三遍,每次1~2min,之后用去离子水超声清洗至无有机溶剂残留;随后对基片进行酸性氧化处理(质量分数为98%浓硫酸和质量分数为30%过氧化氢的混合溶液,两者体积比为7:3),之后用去离子水清洗至无酸液,存放于去离子水中待用;

[0008]

(2)、将步骤(1)所得的基片置于氧等离子体清洗机中清洗5~10min,使其表面接枝上羟基,再在基片表面旋涂一层光刻胶(旋涂条件为1000~3000rpm,10~60s,胶膜厚度为2~4μm);随后将基片置于微米级条带阵列掩模板下紫外曝光10~30s,再将基片置于显影液中浸泡10~30s,得到微米级条带阵列图样的光刻胶表面;将所得的微米级条带阵列图样的光刻胶表面置于等离子刻蚀机腔体中,刻蚀时间为2~20min;将基片置于无水乙醇中超声清洗5~10min,再用去离子水超声清洗5~10min,得到形貌微米级条带阵列结构表面;

[0009]

(3)、将步骤(2)所得的微米级条带阵列结构表面置于氧等离子体清洗机中清洗5~10min,使其表面接枝为羟基,再将基片置于在质量分数为1-5%的聚二烯丙基二甲基氯化铵溶液中浸泡2~10min,用去离子水超声清洗2~5min,使基片表面带有正电荷;之后将基片放于负电性金属纳米粒子溶液中浸泡5~60min,得到吸附有金属纳米粒子的微条带表面;将此表面置于等离子刻蚀机腔体中,刻蚀时间为10~120s,随后浸泡于纳米粒子刻蚀液中2~10min,用去离子水超声清洗1~3min,得到微条带纳米柱复合结构表面;再通过气相沉积法使复合结构表面接枝疏水材料,便在基片表面上得到疏水的微条带纳米柱复合结构阵列;

[0010]

(4)、将带有均匀铬膜和光刻胶层的玻璃板置于微孔道掩膜版下紫外灯曝光10~30s,所述光刻胶层在下层,铬膜在上层,再将玻璃板置于显影液中浸泡10~30s,得到图案化光刻胶的旋有铬层的玻璃表面;之后置于铬刻蚀液中浸泡2~5min除去表面铬层,得到带有图案化的铬层的玻璃表面;将上述表面置于玻璃刻蚀液(质量比hf:hno3:nh4f:h2o=25:23.5:9.35:450)中浸泡20~120min即得到微孔道模具;将聚二甲基硅氧烷(pdms)预聚体与固化剂按质量比10:0.8~1.0的比例混合均匀,真空脱气10~30min后,倾倒至微芯片孔道模具表面,置于温度为60~100℃的烘箱中,固化3~10h,将其揭起便得到了pdms微流体孔道;将所得到的微流体孔道与步骤(3)中制备的微条带纳米柱复合结构阵列表面低温键合到一起便得到了基于微纳结构阵列表面的流体压力传感器。

[0011]

步骤(1)中使用的基片为玻璃载玻片、石英片、单晶硅片或pdms基片。

[0012]

步骤(2)中使用的光刻胶为正性光刻胶bp212-37s、bp212-45或负性光刻胶su-8。

[0013]

步骤(2)中使用的微条带掩模板为铬层图案化和菲林打印掩膜版,其中,微条带图案由多条微米级线宽平行线排布构成,微米线的数量和间距是根据需要计算和实验测量设计得出的。

[0014]

步骤(2)和(3)中刻蚀气压为0~20mtorr,刻蚀温度10~20℃,刻蚀基底气体流速10~50sccm,刻蚀功率为rf为0~400w,icp为0~400w,刻蚀气体为氧气、三氟甲烷/六氟化硫、三氟甲烷/氩气等单独气体或多组分混合气体。

[0015]

步骤(3)中疏水的接枝材料为1h,1h,2h,2h-过氟辛基三氯硅烷(pfs)或三氯十八硅烷(ots)。

[0016]

步骤(3)中所用的纳米粒子带有负电,如金纳米粒子、银纳米粒子或铝纳米粒子。

[0017]

步骤(3)中所用的刻蚀液为可以消耗纳米粒子的腐蚀性液体,如金刻蚀液、银刻蚀液或铬刻蚀液。

[0018]

步骤(3)中所制备的疏水的微条带纳米柱复合结构阵列,条带高度为1~3μm,宽度为10~30μm,间距为10~40μm,微条带可在孔道中形成被动阀门;其上有纳米柱,纳米柱圆柱直径为100~500nm,纳米柱高度为50~100nm,间距为100~150nm,纳米柱可在微条带被动阀门基础上形成致密的微型阀门。

[0019]

步骤(4)中使用的铬刻蚀液为硝酸铈铵和硝酸按体积比为6%的混合溶液。

[0020]

步骤(4)中使用的微孔道掩模板为铬层图案化和菲林打印掩膜版,微孔道的形状由微孔道掩膜版决定。

[0021]

步骤(4)中所述的低温键合,键合时间不小于2d,键合温度不超过60℃。

[0022]

步骤(4)中所述的微孔道是由一个直孔道和五个梯形孔道构成的,梯形孔道平行排布于直孔道的侧方,复合结构阵列位于梯形孔道的下方,每个复合结构都在梯形测量微孔道中形成被动阀门。在五个测量孔道中流体流经的微纳复合结构数量,即流体流过的条带格子数量,与直孔道入口流体压力呈现良好的线性相关关系,这样通过统计流体流过格子数量即可实现流体压力测量,压力传感性能是通过微纳复合结构实现的。

[0023]

与现有技术相比,本发明的优点如下:

[0024]

1、本发明制备过程简单,可在微条带纳米柱复合结构阵列表面形成致密的纳米柱结构,从而形成连续的微型阀门,这种复合表面大幅度增强了传统单条带类被动阀门表面流体前端气液三相线的稳定性,保证了流体压力传感器的灵敏度和稳定性。此种流体压力传感器的整个制备过程不需要复杂的技术,较大程度的简化了压力传感器的加工难度。

[0025]

2、本发明所制备的传感器灵敏度可达16.7mbar-1

,远远高于其他类型的流体压力传感器,并且测量结果具有突出的重复性。

[0026]

3、本发明所制备的压力传感器占地面积小,低于4cm2,易于携带,适用于多种条件下流体压力的测量。

[0027]

4、本发明所制备的压力传感器所需要的样品量小于1.3μl,进一步降低了传感器的检测成本。

[0028]

5、本发明所制备的压力传感器测量结果的表征不需要复杂的检测设备,可以用肉眼直接观察到大致范围的测量结果,也可以用手机自带相机准确得到流体压力的大小。

[0029]

6、本发明的所制备的流体压力传感器可以实现多表面能和多种类流体的测量,其中包含低表面能的醇水混合液、血液、油相液体等。

[0030]

7、本发明所制备的压力传感器可用于实际的应用,在本发明的案例中,设计并结合多个不同形状的微孔道,可以测量不同形状孔道和变化孔道中流体压力的大小。

[0031]

本发明制备过程操作简单,低廉的器件就可以实现高灵敏的可视化的流体压力检测,我们可以根据需要调整压力传感器的量程和灵敏度,运行过程中不要昂贵的能量输入,可集成与于大多数实验平台,并且器件具有良好的稳定性。

附图说明

[0032]

图1:基于实施例1~3所制备的硅条带纳米柱复合结构阵列的原子力显微镜照片和扫描电镜照片;

[0033]

其中,a为原子力显微镜照片,b为扫描电镜照片;

[0034]

图中,微米级条带的间距是相同的为20μm,条带高度为1.5μm,宽度为15μm,在微米级条带上构筑了多个纳米柱,圆柱直径为100~500nm,纳米柱高度为50~100nm,间距为100~150nm,本发明制备的致密性微纳复合结构可以在微孔道中构成气液三相线和阈值压力极其稳定的连续的微型阀门,从而大幅度提高流体压力传感器的准确度;

[0035]

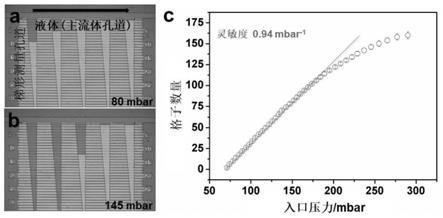

图2:基于实施例4所制备的流体压力传感器的电子显微镜照片,流体在直流体孔道中的流动是存在压力降的,因此流体流经每个旁梯形测量孔道时,测量孔道入口的压力是逐渐降低的;在旁梯形测量孔道中,由孔道下方微纳复合结构阵列构成的被动阀门阵列的阈值压力是逐渐增大的,可以粗略估计每个测量孔道入口流体压力值;由于测量孔道入口的压力是逐渐降低的,因此各个测量孔道中液体流经阀门的数量是逐渐降低的,通过统计测量孔道中流体流经阀门数量的总和,发现其值与流体入口压力呈良好的线性关系。因此本发明可以通过统计测量孔道中流体流经总格子数,即阀门数来精确测量流体地入口压力,从而构成流体压力传感器;(a)当入口流体压力为80mbar时,测量孔道中流体流经总格子数为12;(b)当入口流体压力为145mbar时,测量孔道中流体流经总格子数为76;(e)测量孔道流体流过格子数量与入口压力呈现良好的线性相关关系,格子数是通过流体流经的微纳复合结构统计的,因此压力传感性能是通过微纳复合结构实现的,从图中可以看出,此压力传感器的量程为60~180mbar,灵敏度为0.94mbar-1

。

[0036]

图3:基于实施例5所制备的不同量程和灵敏度的流体压力传感器的电子显微镜照片;(a)降低孔道的高度会增大这种被动阀门的阈值压力,从而增大传感器量程的最大值和最小值,降低孔道高度同时增大了这种不同长度微纳结构阀门间的阈值压力差,从而降低了传感器的灵敏度,孔道高度为25μm的传感器量程为85~270mbar,灵敏度为0.43mbar-1

;(b)小间距测量孔道减小了测量孔道间的距离和压力降,因此降低了传感器的测量范围,增大了灵敏度,测量孔道间距为200μm的传感器量程为60~120mbar,灵敏度为1.89mbar-1

;(c)增大孔道的高度降低了这种被动阀门的阈值压力,从而降低了传感器量程的最大值和最小值,增大孔道高度同时降低了这种不同长度微纳结构阀门间的阈值压力差,从而增大了传感器的灵敏度,孔道高度为75μm的传感器量程为42~85mbar,灵敏度为2.13mbar-1

;(d)大间距测量孔道增大了测量孔道间的距离和压力降,因此增大了传感器的测量范围,降低了灵敏度,测量孔道间距为800μm的传感器量程为60~220mbar,灵敏度为0.13~1.22mbar-1

;(e)不同量程压力传感器测量孔道格子数量与入口压力呈现线性相关关系;

[0037]

图4:基于实施例6所制备的不同流体环境下流体压力传感器的电子显微镜照片;(a)无障碍孔道的测量孔道间压力降为12个格子数;(b)圆形障碍孔道的测量孔道间压力降为20个格子数;(c)三角形障碍孔道的测量孔道间压力降为24个格子数;(d)正方形障碍孔道的测量孔道间压力降为29个格子数;(e)不同形状障碍孔道的压力降的理论值和测量值是逐渐增大的,因此障碍孔道会阻碍流体的流动,并且理论值与测量值的趋势是相同的,证明本发明所制备的流体压力传感器可以用于不同流体环境下流体压力的测量。

具体实施方式

[0038]

下面结合实施例对本发明做进一步的阐述,而不是要以此对本发明进行限制。

[0039]

实施例1:亲水基底的制备

[0040]

所用基底为单晶硅片(100),将基底用玻璃刀裁至2cm长,1.5cm宽大小,依次置于丙酮、乙醇和去离子水超声三遍,每次1~2min,之后放入质量分数为98%浓硫酸和质量分数为30%过氧化氢的混合溶液(体积比为7:3)中水浴加热至120℃,保持5小时,即得到亲水基底;将得到的基底用去离子水反复超声洗涤5次,每次1~2min,保存在去离子水中待用。

[0041]

实施例2:硅微米级条带结构阵列制备

[0042]

将硅片置于氧等离子体清洗机中清洗5min,再在硅片表面旋涂一层光刻胶(旋涂条件为3000rpm,60s),随后将匀胶基片置于微米级条带阵列掩模板下紫外曝光10s,再将硅片置于专用显影液中浸泡30s,得到微米级条带阵列的光刻胶表面;将此表面置于等离子刻蚀机腔体中,刻蚀时间为10min(刻蚀气压为6mtorr,刻蚀温度10℃,刻蚀功率为rf为50w,icp为100w),之后将基底置于无水乙醇中超声清洗10min,除去表面残留的光刻胶,再用去离子水超声清洗5min,用氮气吹干,得到硅微米级条带结构表面;根据所需要测量压力的范围和灵敏度,我们通过计算设计了对应的微米级条带阵列掩膜版,不同掩膜版制备出多种平行排布的条带阵列,分别与下述对应实施例中的孔道相结合。

[0043]

实施例3:硅微条带纳米柱复合结构阵列表面制备

[0044]

将实例2得到的硅微米级条带阵列结构表面放于质量分数为1%的聚二烯丙基二甲基氯化铵溶液中浸泡5min,用去离子水超声清洗3次,每次2min,使基片表面带有正电荷;之后将基片放于平均直径为50nm的金纳米粒子溶液中浸泡5min,得到吸附有金纳米粒子的微条带表面;将此表面置于等离子刻蚀机腔体中,刻蚀60s后(刻蚀气压为6mtorr,刻蚀温度10℃,刻蚀功率为rf为50w,icp为100w),放于金刻蚀液中浸泡5min,再用去离子水超声清洗3min,得到致密的微条带纳米柱复合结构表面,将此表面置于氧等离子体清洗机中清洗5min使基底表面带有羟基,再通过气相沉积法使基片表面接枝上1h,1h,2h,2h-过氟辛基三氯硅烷,便得到疏水的硅微条带纳米柱复合结构阵列表面;根据实施例2中微米级掩膜版图案排布的不同我们可以得到具有不同图案的可与多种形状微芯片孔道分别匹配的微纳复合结构阵列表面,这些表面结构为在平行排布的形貌条带结构阵列表面构筑致密的纳米柱阵列,条带高度为1~3μm,宽度为10~30μm,间距为10~40μm;纳米柱圆柱直径为100~500nm,纳米柱高度为50~100nm,间距为100~150nm。

[0045]

实施例4:流体压力传感器制备

[0046]

将带有均匀铬膜和光刻胶层的玻璃板置于由梯形和长方形不透明菲林片组成的微孔道掩膜版下紫外灯曝光10s,再将基片置于显影液中浸泡30s,得到的旋有铬层的图案化光刻胶玻璃表面;之后置于铬刻蚀液中浸泡5min,再将表面置于玻璃刻蚀液(质量比hf:hno3:nh4f:h2o=25:23.5:9.35:450)中浸泡30min得到图案化形貌结构的玻璃孔道模具;将聚二甲基硅氧烷(pdms)预聚体与固化剂按质量比10:1的比例混合均匀,真空脱气30min后,倾倒至微芯片孔道模具表面,置于温度为60℃的烘箱中,固化10h,将其揭起便得到了pdms微流体孔道,其由一个直孔道和五个梯形测量孔道组成,测量孔道连接在直孔道的侧方,孔道高度为50μm,宽度为60-400μm,测量孔道间距为400μm;将所得到的微流体孔道与步骤(3)中制备的微条带纳米柱复合结构阵列表面压到一起便得到了基于微纳结构阵列表面的流

体压力传感器,其中微条带阵列位于梯形孔道的下方。

[0047]

实施例5:不同灵敏度和量程流体压力传感器的制备

[0048]

将带有均匀铬膜和光刻胶层的玻璃板分别置于不同间距的由梯形和长方形不透明菲林片组成的孔道掩膜版下紫外灯曝光10s,梯形测量孔道间距更改为200和800μm,再将基片置于显影液中浸泡30s,得到的不同形状的旋有铬层的图案化光刻胶玻璃表面;之后置于铬刻蚀液中浸泡5min,再将表面置于玻璃刻蚀液(质量比hf:hno3:nh4f:h2o=25:23.5:9.35:450)中浸泡15或60min得到不同高度的图案化形貌结构的玻璃孔道模具,孔道高度分别更改为25和75μm;将聚二甲基硅氧烷(pdms)预聚体与固化剂按质量比10:1的比例混合均匀,真空脱气30min后,分别倾倒至上述四种不同高度不同形状的微芯片孔道模具表面,置于温度为60℃的烘箱中,固化10h,将其揭起便得到了不同高度和形状的pdms微流体孔道;将所得到的微流体孔道分别与步骤(3)中制备的微条带纳米柱复合结构阵列表面压到一起便得到了不同量程和灵敏度的基于微纳结构阵列表面的流体压力传感器,其中微条带阵列位于梯形孔道的下方。

[0049]

实施例6:不同流体环境下流体压力传感器的制备

[0050]

将带有均匀铬膜和光刻胶层的玻璃板置于带有不同障碍形状的微孔道掩膜版下紫外灯曝光10s,障碍孔道位于直孔道中,障碍形状分别为圆形、三角形和方形;再将基片置于显影液中浸泡30s,得到的带有不同障碍形状的旋有铬层的图案化光刻胶玻璃表面;之后置于铬刻蚀液中浸泡5min,再将表面置于玻璃刻蚀液(质量比hf:hno3:nh4f:h2o=25:23.5:9.35:450)中浸泡30min得到带有障碍形貌结构的玻璃孔道模具;将聚二甲基硅氧烷(pdms)预聚体与固化剂按质量比10:1的比例混合均匀,真空脱气30min后,倾倒至带有不同障碍形状的微芯片孔道模具表面,置于温度为60℃的烘箱中,固化10h,将其揭起便得到了带有不同障碍孔道的pdms微流体孔道;将此类微流体孔道与步骤(3)中制备的微条带纳米柱复合结构阵列表面压到一起便得到了基于微纳结构阵列表面的不同流体环境下流体压力传感器,其中微条带阵列位于梯形孔道的下方。

[0051]

以上结合附图详细描述了本发明的优选实施方式,但是,本发明并不限于上述实施方式中的具体细节,在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型,这些简单变型均属于本发明的保护范围。

[0052]

另外需要说明的是,在上述具体实施方式中所描述的各个具体技术特征,在不矛盾的情况下,可以通过任何合适的方式进行组合,为了避免不必要的重复,本发明对各种可能的组合方式不再另行说明。

[0053]

此外,本发明的各种不同的实施方式之间也可以进行任意组合,只要其不违背本发明的思想,其同样应当视为本发明所公开的内容。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1