基于自适应流形概率分布的轴承故障诊断方法与流程

[0001]

本发明涉及机械设备故障诊断技术领域,具体涉及一种基于自适应流形概率分布的轴承故障诊断方法。

背景技术:

[0002]

滚动轴承是旋转机械中的基础部件,其在支撑机械旋转体,降低摩擦系数,保证回转精度上具有重要作用。为防止轴承失效而引发经济或人身损失,需对轴承状态进行监测。现有的轴承故障诊断多是针对传感器采集的振动信号进行分析,如基于振动信号进行故障特征频率提取、短时傅里叶变换、经验模式分解、稀疏表示等,同时大量机器学习算法也被用于自动学习轴承故障特征,诸如支持向量机(svm)、人工神经网络(ann)、卷积神经网络(cnn)和自动编码器(ae)等等。然而,现有的故障诊断方法大都基于“训练数据和测试数据必须满足同一分布”这一共同的假设,然而在实际工况下,传感器采集到的轴承振动信号分布通常不一致,从而导致故障诊断效果不佳。例如现有的故障诊断方法通常使用交叉验证来选择模型和调整参数,但是由于目标域样本通常缺少标签,使得这种方法在迁移学习中不可行;此外,深度学习算法中涉及的迁移学习模型通常是参数化方法,在矩阵中调整超参数非常复杂且耗时。

[0003]

因此,现有的轴承故障诊断方法的诊断错误率较高,且迁移学习模型复杂,不便于模型参数的调整,导致诊断效率较低,无法满足使用需求。

技术实现要素:

[0004]

本发明要解决的技术问题是提供一种基于自适应流形概率分布的轴承故障诊断方法,能够提升轴承故障诊断的诊断正确率和诊断效率。

[0005]

为了解决上述技术问题,本发明提供的技术方案如下:

[0006]

一种基于自适应流形概率分布的轴承故障诊断方法,包括以下步骤:

[0007]

1)构建多个可迁移域,每个可迁移域包含轴承多种故障类型下的数据样本,不同的可迁移域服从不同的条件分布和边缘分布;定义任意两个可迁移域之间形成一个迁移任务,在每个迁移任务中,指定一个可迁移域为源域,另一个可迁移域为目标域;所述源域中的数据样本均标注有故障类型标签;

[0008]

2)利用傅里叶变换将每个迁移任务中的源域和目标域中的数据样本均转化为频域数据,并将频域数据输入gfk算法模型中,利用gfk算法模型计算出每个迁移任务中与轴承故障相关的流形特征表示矩阵;

[0009]

3)根据所述流形特征表示,计算出每个迁移任务中的目标域与源域中心的余弦距离,并定义域内分类器学习的目标函数;

[0010]

4)根据所求解的余弦距离以及目标域的概率分布矩阵中的元素所要满足的约束条件对所述目标函数进行求解,得到目标域的概率分布矩阵;

[0011]

5)在所述概率分布矩阵中选择目标域内每个数据样本对应的最大概率值所对应

的故障类型标签,作为该目标域数据样本的故障类型预测标签,完成轴承故障诊断。

[0012]

在其中一个实施方式中,构建可迁移域的方法为:在不同工况下采集轴承在每种故障类型下的振动信号作为数据样本,然后将处于同一工况下的数据样本集合在一起构成一个可迁移域。

[0013]

在其中一个实施方式中,所述步骤2)中利用gfk算法模型计算出每个迁移任务中与轴承故障相关的流形特征表示矩阵的方法包括以下步骤:

[0014]

a1)定义源域目标域其中表示源域的样本集,表示源域中的第i个数据样本,表示源域中的故障类型标签集,表示源域中第i个故障类型标签,表示目标域的样本集,表示目标域中的第j个数据样本,m表示源域中的数据样本总数,n表示目标域中的数据样本总数;

[0015]

通过主成分分析方法得到源域的子空间数据集p

s

和目标域的子空间数据集p

t

,并将p

s

和p

t

合并为一个组合矩阵p

s+t

,然后计算出p

s

和p

s+t

,之间的正弦夹角α

d

,p

t

和p

s+t

,之间的正弦夹角β

d

,则p

s

和p

t

的一致性度量函数c(d)为:

[0016]

c(d)=0.5[sinα

d

+sinβ

d

];

[0017]

a2)通过贪心算法计算出最优子空间维数d

*

:

[0018]

d

*

=min{d|c(d)=1};

[0019]

a3)根据最优子空间维数d

*

,选择p

s

和p

t

中前d

*

维特征向量矩阵,作为降维后的预处理数据;

[0020]

a4)根据降维后的预处理数据求得流形特征转换核矩阵g,并根据流形特征转换核矩阵g获得流形特征表示矩阵w:

[0021][0022]

其中,x=[x

s

,x

t

];

[0023]

a5)根据流形特征表示矩阵w得到源域的流形特征表示矩阵w

s

以及目标域的流形特征表示矩阵w

t

:

[0024][0025]

其中,表示w

s

中第i个元素,表示w

t

中第j个元素。

[0026]

在其中一个实施方式中,所述步骤3)中定义域内分类器学习的目标函数为则:

[0027][0028]

其中,c表示故障类型标签总数,p

cj

为概率分布矩阵中的元素,且表示w

t

中属于第c个故障类型标签的概率,d

cj

为目标域与源域中心的余弦距离,也表示

与第c个故障类型标签所对应的数据集中心e

c

之间的距离。

[0029]

在其中一个实施方式中,所述步骤3)中的所述余弦距离为d

cj

,则d

cj

由以下公式计算得到:

[0030][0031]

其中,e

c

表示源域中第c个故障类型标签所对应的数据集中心。

[0032]

在其中一个实施方式中,

[0033][0034]

其中,m

(c)

表示源域中属于第c个故障类型标签所对应的数据样本数量,为w

s

中第i个元素,表示源域中第i个数据样本的流形特征表示,为指示函数,

[0035]

在其中一个实施方式中,所述步骤4)中目标域的概率分布矩阵p中的元素p

cj

所要满足的约束条件为:

[0036][0037]

在其中一个实施方式中,所述步骤4)中对所述目标函数进行求解时采用线性规划求解方法。

[0038]

在其中一个实施方式中,所述步骤5)中在概率分布矩阵中选择目标域内每个数据样本对应的最大概率值所对应的故障类型标签,作为该目标域数据样本的故障类型预测标签的计算公式为:

[0039][0040]

其中,表示目标域中第j个数据样本的故障类型预测标签。

[0041]

本发明具有以下有益效果:本发明的基于自适应流形概率分布的轴承故障诊断方法,有效提升了轴承故障诊断的诊断正确率和诊断效率较低,能够有效满足使用需求。

附图说明

[0042]

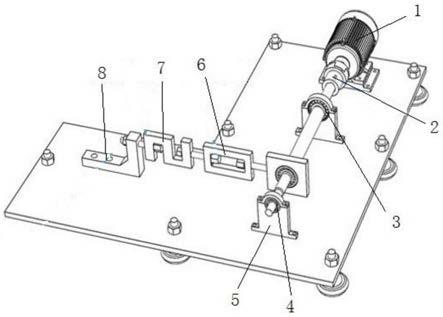

图1是本发明的轴承故障模拟实验台的结构示意图;

[0043]

图2是本发明的基于自适应流形概率分布的轴承故障诊断方法的流程图;

[0044]

图3是gfk(测地线流式核)算法的原理图;

[0045]

图4是概率分布矩阵示例图;

[0046]

图5是本发明的轴承故障诊断方法的原理框图;

[0047]

图6是对四种迁移任务的故障诊断混淆矩阵图;

[0048]

图7是本发明的轴承故障诊断方法的可扩展性效果图。

[0049]

图中:1、驱动电机,2、梅花联轴器,3、正常轴承,4、测试轴承,5、轴承座、6、缓冲装置,7、测力计,8、加载调节装置。

具体实施方式

[0050]

下面结合附图和具体实施例对本发明作进一步说明,以使本领域的技术人员可以更好地理解本发明并能予以实施,但所举实施例不作为对本发明的限定。

[0051]

本实施例公开了一种基于自适应流形概率分布的轴承故障诊断方法,下面结合实际实验数据对该方法进行说明。

[0052]

首先,本实施例的实验数据(轴承数据)采用如图1所示的轴承故障模拟实验台所采集,该滚动轴承试验台包括驱动电机1、梅花联轴器2、正常轴承3、测试轴承4、轴承座5、缓冲装置6、测力计7、加载调节装置8和加速度传感器,加载调节装置8用于调节负载,以模拟轴承在不同负载条件下的运行状态。驱动电机1的型号采用abbqabp-90s-4a。采用的测试轴承4的型号为6205-2rsskf,设定驱动电机1的转速为961rpm,采样频率为10khz。实验过程中,将加速度传感器放置在测试轴承4所在的轴承座5上,位于测试轴承的十二点方向,利用nipxle-1082数据采集系统进行振动信号的采集。

[0053]

另外,在测试轴承4的内圈、滚子和外圈上用线切割加工出一条割痕来模拟轴承故障,以割痕的宽度表示故障尺寸,该故障尺寸有0.3mm和0.4mm两种。将测试轴承4的轴承故障类型先划分为正常(no)、内圈故障(if)、滚子故障(bf)、外圈(of)故障四种,其中内圈故障(if)、滚子故障(bf)、外圈(of)故障这三种故障的每一种故障均对应上述两种故障尺寸,另外,以0.2毫米的宽度加工了四种复合故障轴承,即内圈/外圈故障(iof),内圈/滚子故障(ibf),外圈/滚子故障(obf)和内圈/外圈/滚子障(iobf),以更实际地模拟测试轴承的实际故障状况,其中,内圈/外圈故障(iof)表示内圈和外圈同时故障,内圈/滚子故障(ibf)表示内圈和滚子同时故障,外圈/滚子故障(obf)表示外圈和滚子同时故障,内圈/外圈/滚子障(iobf)表示内圈、外圈和滚子同时故障。因而,本实施例一共有1+2*3+4=11种故障类型,也即测试轴承一共有11种故障类型,每一种故障类型对应一个故障类型标签。

[0054]

参阅图2,本实施例的基于自适应流形概率分布的轴承故障诊断方法包括以下步骤:

[0055]

1)构建多个可迁移域,每个可迁移域包含轴承11种故障类型下的数据样本,不同的可迁移域服从不同的条件分布和边缘分布;定义任意两个可迁移域之间形成一个迁移任务,在每个迁移任务中,指定一个可迁移域为源域另一个可迁移域为目标域源域中的数据样本均标注有故障类型标签;目标域中的数据样本均未标注故障类型标签;

[0056]

其中,表示源域的样本集,表示源域中的第i个数据样本,表示源域中的故障类型标签集,表示源域中第i个故障类型标签,

表示目标域的样本集,表示目标域中的第j个数据样本,m表示源域中的数据样本总数,n表示目标域中的数据样本总数;且r表示样本特征数。基本假设:特征空间和标签空间条件分布q(y

s

(x)|x

s

)≠q(y

t

(x)|x

t

)和边缘分布p(x

s

)≠p(x

t

)。

[0057]

构建可迁移域的方法为:在不同工况下采集轴承在每种故障类型下的振动信号作为数据样本,然后将处于同一工况下的数据样本集合在一起构成一个可迁移域,也即每一个可迁移与域对应一种工况。

[0058]

其中,不同工况指的是不同负载工况。

[0059]

例如,可构建四个可迁移域,分别为记为l0、l1、l2和l3,l0表示实验中是施加的径向负载为0kn的工况,l1表示实验中是施加的径向负载为1kn的工况,l2表示实验中是施加的径向负载为2kn的工况,l3表示实验中是施加的径向负载为3kn的工况。先利用加速度传感器采集每一种故障类型的测试轴承在上述四种负载状态下的振动时域信号数据作为数据样本,每种故障类型下采集200个数据样本,然后将处于同一工况下的数据样本集合在一起构成一个可迁移域,也即可迁移域l0、l1、l2和l3均包含11种故障类型,每一种故障类型包含200个数据样本,也即每一可迁移域内的数据样本总数为11*200=2200,此时,和中m=n=2200,每个可迁移域中数据样本组成参考表1;

[0060]

表1每个可迁移域中11种轴承故障类型组成

[0061]

故障尺寸/毫米故障类型标签样本数符号表示-正常1200no0.2内圈/外圈故障2200iof0.20.2内圈/滚子故障3200ibf0.20.2外圈/滚子故障4200obf0.20.2内圈/外圈/滚子故障5200iobf0.20.3内圈故障6200if0.30.3滚子故障7200bf0.30.3外圈故障8200of0.30.4内圈故障9200if0.40.4滚子故障10200bf0.40.4外圈故障11200of0.4

[0062]

上述四个可迁移域l0、l1、l2和l3中任意两个可迁移域之间形成一个迁移任务,则一共可建立12个迁移任务,分别为l0

→

l1,l0

→

l2,l0

→

l3;l1

→

l0,l1

→

l2,l1

→

l3;l2

→

l0,l2

→

l1,l2

→

l3;l3

→

l0,l3

→

l1,l3

→

l2,在每个迁移任务中,箭头左侧为标记故障类型标签的源域右侧为未标记故障类型标签的目标域是待识别故障类型的诊断对象;迁移任务的具体设置参考表2;

[0063]

表2 12个迁移任务设置

[0064]

迁移任务源域目标域故障尺寸(mm)单域样本数健康状态1l1l00.2/0.3/0.42200no/if/of/bf/iof/ibf/obf/iobf

2l2l00.2/0.3/0.42200no/if/of/bf/iof/ibf/obf/iobf3l3l00.2/0.3/0.42200no/if/of/bf/iof/ibf/obf/iobf4l0l10.2/0.3/0.42200no/if/of/bf/iof/ibf/obf/iobf5l2l10.2/0.3/0.42200no/if/of/bf/iof/ibf/obf/iobf6l3l10.2/0.3/0.42200no/if/of/bf/iof/ibf/obf/iobf7l0l20.2/0.3/0.42200no/if/of/bf/iof/ibf/obf/iobf8l1l20.2/0.3/0.42200no/if/of/bf/iof/ibf/obf/iobf9l3l20.2/0.3/0.42200no/if/of/bf/iof/ibf/obf/iobf10l0l30.2/0.3/0.42200no/if/of/bf/iof/ibf/obf/iobf11l1l30.2/0.3/0.42200no/if/of/bf/iof/ibf/obf/iobf12l2l30.2/0.3/0.42200no/if/of/bf/iof/ibf/obf/iobf

[0065]

2)利用傅里叶变换(fft)将每个迁移任务中的源域和目标域中的数据样本均转化为频域数据,并将频域数据输入gfk算法模型中,利用gfk算法模型计算出每个迁移任务中与轴承故障相关的流形特征表示矩阵,以实现变工况下跨域的数据分布对齐;

[0066]

进一步地,通过fft将轴承原始数据样本转化为频域信号时,保留频域的单边频谱信息。

[0067]

3)根据所述流形特征表示,计算出每个迁移任务中的目标域与源域中心的余弦距离,并定义域内分类器学习的目标函数;

[0068]

4)根据所求解的余弦距离以及目标域的概率分布矩阵中的元素所要满足的约束条件对所述目标函数进行求解,得到目标域的概率分布矩阵。

[0069]

5)在概率分布矩阵中选择目标域内每个数据样本对应的最大概率值所对应的故障类型标签,作为该目标域数据样本的故障类型预测标签,完成轴承故障诊断。

[0070]

在其中一个实施方式中,参阅图5,上述步骤2)中利用gfk算法模型计算出每个迁移任务中与轴承故障相关的流形特征表示矩阵的方法包括以下步骤:

[0071]

a1)定义源域为目标域为通过主成分分析(pca)方法得到源域的子空间数据集p

s

和目标域的子空间数据集p

t

,并将p

s

和p

t

合并为一个组合矩阵p

s+t

,然后计算出p

s

和p

s+t

之间的正弦夹角α

d

,p

t

和p

s+t

之间的正弦夹角β

d

,则p

s

和p

t

的一致性度量函数c(d)为:

[0072]

c(d)=0.5[sinα

d

+sinβ

d

];

[0073]

此处源域与目标域越相似,c(d)的值就越大,在保证一个子空间捕获的方差能够转移到其他子空间的前提下,即:α

d

≠π/2,β

d

≠π/2。

[0074]

a2)通过贪心算法计算出最优子空间维数d

*

:

[0075]

d

*

=min{d|c(d)=1};

[0076]

a3)根据最优子空间维数d

*

,选择数据集p

s

和p

t

前d

*

维特征向量矩阵,作为降维后的预处理数据;

[0077]

通过贪心算法方法计算出最优子空间维数,筛选出和轴承故障更加相关的特征向量,去掉冗余的无关特征,从而提升轴承故障诊断的性能,同时也利于提升运算速度。

[0078]

a4)根据降维后的预处理数据求得流形特征转换核矩阵g,并根据流形特征转换核矩阵g获得流形特征表示矩阵w:

[0079][0080]

其中,x=[x

s

,x

t

];

[0081]

其中,流形特征转换核矩阵

[0082]

上式中,λ1、λ2和λ3均为对角矩阵,λ1的对角线元素为λ2的对角线元素为λ3的对角线元素为的对角线元素为和表示一对正交矩阵,且可以通过下列的奇异值分解求得:其中,为p

s

的正交补,γ和σ均为对角矩阵,γ和σ的对角线元素分别为cosθ

i

和sinθ

i

(i=1,2

···

,d

*

),θ

i

(0≤θ1≤θ2≤

…

θ

d

*≤π/2)为子空间p

s

和p

t

的夹角。

[0083]

可以理解地,在流形空间中的特征通常具备很好的几何性质,可以减少域间数据分布差异,因此首先将原始空间下的特征变换到格拉斯曼流形中,且参阅图3,将原始的d

*

维子空间(特征向量)看作它的基础元素,促进分类器学习。p

s

和p

t

视作中两个点,两点间可构造一条测地线流φ(t)(0≤t≤1)。转换后的特征表示为:w=g(x)=φ(t)

t

x。任取两个转换后的特征向量w

i

和w

j

,其内积定义一个核函数:其中:是一个通过奇异值分解得到的半正定矩阵,转换后的流形特征即表示为:

[0084]

a5)根据流形特征表示矩阵w得到源域的流形特征表示矩阵w

s

以及目标域的流形特征表示矩阵w

t

:

[0085][0086]

其中,表示w

s

中第i个元素,表示w

t

中第j个元素。

[0087]

可以理解地,流形特征表示矩阵w为矩阵w

s

和w

t

的组合矩阵,在w中前1~m个数据的集合构成的是w

s

,后面(m+1)~(m+n)个数据的集合构成的是w

t

。

[0088]

在其中一个实施方式中,步骤3)中定义域内分类器学习的目标函数为则目标函数为

[0089][0090]

其中,c表示故障类型标签总数,p

cj

为目标域的概率分布矩阵中的元素,且表示w

t

中属于第c个故障类型标签的概率,d

cj

为目标域与源域中心的余弦距

离,也表示与第c个故障类型标签所对应的数据集中心e

c

之间的距离。例如,参阅表1,此时c=11,目标域中数据样本总数n=2200,每一个故障类型标签对应一种故障类型,如c=1,代表第1个故障类型标签,该标签对应的故障类型为正常,c=6,代表第6个故障类型标签,该标签对应的故障类型为内圈故障。

[0091]

在其中一个实施方式中,步骤3)中的余弦距离为d

cj

,则d

cj

由以下公式计算得到:

[0092][0093]

其中,e

c

表示源域中第c个故障类型标签所对应的数据集中心,表示w

t

中第j个元素。

[0094]

进一步地,e

c

通过以下公式计算得到:

[0095][0096]

其中,m

(c)

表示源域中属于第c个故障类型标签所对应的数据样本数量,为w

s

中第i个元素,表示源域中第i个数据样本的流形特征表示;

[0097]

为指示函数,也即,若当源域中的第i个标签属于第c个故障类型标签,则i的值等于1,否则i的值等于0。

[0098]

在其中一个实施方式中,步骤4)中目标域的概率分布矩阵p中的元素p

cj

所要满足的约束条件为:

[0099][0100]

对于的概率分布而言,属于各类别的所有概率值的总和为1,由此得出约束条件:

[0101]

另外,未标记的目标域中数据样本不一定完全服从0-1分布。但实际上,学习到的分类器可以轻松区分从不同工作条件收集的部分故障数据。假设具有相同故障类型标签的样本通常表现出明显的聚类,则理想情况下,目标域中所有要识别的样本都倾向于服从0-1分布。由此得出这个约束条件,该约束条件取代了传统的约束条件p

cj

=max(p

lj

),l∈{1,2,

…

,c},相较于传统的约束条件来说,上述约束条件更易于编程实现。

[0102]

在其中一个实施方式中,步骤4)中对目标函数进行求解时采用线性规划求解方

法。也即根据目标函数和三个约束条件,域内分类器学习的目标函数的优化目标可以表示为:

[0103][0104][0105]

目标函数的优化问题其实就转化为一个线性规划问题,对该问题求解就可得到目标域数据样本的概率分布矩阵概率分布矩阵示例图参阅图4。

[0106]

在其中一个实施方式中,步骤5)中在概率分布矩阵p中选择目标域内每个数据样本对应的最大概率值所对应的故障类型标签,作为该目标域数据样本的故障类型预测标签的计算公式为:

[0107][0108]

其中,表示目标域中第j个数据样本的故障类型预测标签。

[0109]

可以理解地,目标域中的各数据样本均未标注故障类型标签,通过概率分布矩阵p,可以得知目标域中各数据样本属于某种故障类型标签的最大概率,以该最大概率值对应的故障类型标签作为未标记的数据样本的故障类型预测标签。

[0110]

将上述实施例的轴承故障诊断方法和传统的五种诊断算法进行比较,这五种传统诊断算法分别为:knn(k最近邻算法,k-nearest neighbor);pca(主成分分析,principal component analysis);sa(子空间对齐,subspace alignment);tca(迁移成分分析,transfer component analysis);gfk(测地线流式核法geodesic flow kernel)。各诊断方法的故障诊断准确率的比较结果参阅表3:

[0111]

表3实验数据的故障诊断准确率

[0112][0113]

由表3的诊断结果可知,本实施例的诊断方法在12个迁移任务中的6个中实现了最高的准确率,且它实现了最高的平均诊断准确率(98.85%),对所有可转移任务的诊断准确率不低于97.00%,表现出了在多种工况下诊断结果的高精度和鲁棒性。

[0114]

图6给出了本实施例中对四种迁移任务的故障诊断混淆矩阵图。图6表明本实施例的诊断方法在执行不同的迁移诊断任务时,对于单一故障的轴承有非常良好的故障识别能力,而诊断错误基本都发生在对于复合故障的轴承的故障诊断时,这是由于复合故障轴承振动信号本身的复杂性造成的。

[0115]

图7给出了本实例的基于自适应流形概率分布的轴承故障诊断方法的可扩展性效果图。图7表明,与knn和svm((support vector machine)分类器相比,本发明提出的域内分类器可以有效提高四种迁移学习方法的故障诊断性能,也即具有更好的可扩展性。

[0116]

本实施例的基于自适应流形概率分布的轴承故障诊断方法,具有以下优点:

[0117]

(1)通过gfk算法获取与轴承故障相关的流形特征表示矩阵,也即在格拉斯曼流形空间中构造测地线流式核来获取数据的流形特征表示,并自动计算最优的子空间维数,有效减少了域间数据分布差异;

[0118]

(2)通过计算余弦距离、求解目标函数和概率分布矩阵来实现域内分类器学习,基于样本概率分布,构造了一个无参的域内分类器;将域内分类器与gfk流形学习算法相结合,提升了变工况下的轴承故障诊断的诊断正确率和诊断效率,并且域内分类器还可以与别的现有数据对齐和特征提取算法结合起来,具有较好的可扩展性;

[0119]

(3)构建数据分布对齐和域内分类器学习的过程非常简洁,无需进行复杂的模型

选择和超参数调优,该特性可以在不同的工作条件下更好地满足故障诊断的实际要求;

[0120]

(4)相较于基于深度学习的轴承故障诊断方法,本实施例的诊断方法的可解释性强,对计算机硬件资源的要求较低,执行速度更快,同时具备出色的诊断精确度和模型泛化性,尤其适用于变工况下多场景、多故障的轴承故障诊断,可广泛应用于机械、电力、化工、航空等复杂系统的多变工况下的故障诊断任务。且现有模型的最终分类器可以被本实施例提出的域内分类器代替,以进一步提高其故障诊断性能。

[0121]

本实施例的基于自适应流形概率分布的轴承故障诊断方法,有效提升了轴承故障诊断的诊断正确率和诊断效率较低,能够有效满足使用需求。

[0122]

以上所述实施例仅是为充分说明本发明而所举的较佳的实施例,本发明的保护范围不限于此。本技术领域的技术人员在本发明基础上所作的等同替代或变换,均在本发明的保护范围之内。本发明的保护范围以权利要求书为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1