一种高碳铬轴承钢奥氏体晶粒度的检测方法与流程

1.本发明属于轴承钢材料检验技术领域,具体涉及一种高碳铬轴承钢奥氏体晶粒度的检测方法。

背景技术:

2.钢材的奥氏体晶粒度大小对机械性能、物理性能和化学性能都有很大的影响,因此奥氏体晶粒度大小的评定,对判断钢的质量、检验热加工工艺的正确性、研究晶粒度对有关性能影响等具有十分重要的意义。

3.轴承钢主要用来制造各种滚动轴承、工具和耐磨零件等。轴承钢中的主要合金元素是碳和铬,在钢液凝固时容易形成碳化物偏析,且在后期的加热轧制过程中很难消除。轴承钢中碳化物的不均匀必然影响奥氏体晶粒大小,所以研究轴承钢奥氏体晶粒度大小有较为实际的意义。

4.然而,在gb/t18254

‑

2016《高碳铬轴承钢》并没有晶粒度检测项目,在gb/t6394

‑

2017《金属平均晶粒度测定方法》中规定了“渗碳体网法”检测高碳铬轴承钢的晶粒度方法,其原理是采用退火工艺,通过加热后足够慢的冷却速度下,使碳化物从奥氏体晶粒析出。但在生产实践中,该方法热处理时间长及显示效果并不理想,且试料检测热处理状态和钢材实际使用热处理状态相差甚远,不具有代表性。

5.因此,提出一种高效、直观,并与实际生产相结合的高碳铬轴承钢奥氏体晶粒度检测方法显得尤为重要。

技术实现要素:

6.本发明的目的在于提供一种高碳铬轴承钢奥氏体晶粒度的检测方法,以解决目前的高碳铬轴承钢奥氏体晶粒度检测与实际使用状态下差别大,显示效果不佳的问题。

7.为了实现上述目的,本发明提供如下技术方案:

8.一种高碳铬轴承钢奥氏体晶粒度的检测方法,所述检测方法包括以下步骤:

9.步骤1,将高碳铬轴承钢上切取晶粒度试样;

10.步骤2,将切取的所述晶粒度试样放置于淬火加热炉内进行加热并保温,然后将保温后的试样置于淬火介质中淬火,得到淬火后试样;

11.步骤3,将所述淬火后试样置于回火炉中回火处理,随后空冷,得到热处理后试样;

12.步骤4,根据所述热处理后试样制作金相试样,并采用腐蚀剂腐蚀,然后在金相显微镜下观察,确定高碳铬轴承钢的奥氏体晶粒度级别。

13.在如上所述的高碳铬轴承钢奥氏体晶粒度的检测方法,优选,所述步骤2中,淬火过程中加热温度为820

‑

850℃,淬火介质为淬火油。

14.在如上所述的高碳铬轴承钢奥氏体晶粒度的检测方法,优选,所述步骤2中,淬火过程中保温时间为60

‑

120min。

15.在如上所述的高碳铬轴承钢奥氏体晶粒度的检测方法,优选,所述步骤3中,回火

处理过程的回火温度为150

‑

200℃,保温时间1

‑

3h。

16.在如上所述的高碳铬轴承钢奥氏体晶粒度的检测方法,优选,所述步骤4中,制作金相试样过程中依次按照粗磨、细磨、抛光、清洗和吹干进行。

17.在如上所述的高碳铬轴承钢奥氏体晶粒度的检测方法,优选,按照质量百分比,所述高碳铬轴承钢包括以下成分:

18.c 0.75

‑

1.05%,si 0.15

‑

0.85%,mn 0.20

‑

1.25%,cr 1.30

‑

1.95%,mo≤0.60%,p≤0.025%,s≤0.025%,其余为fe和其他正常杂质。

19.在如上所述的高碳铬轴承钢奥氏体晶粒度的检测方法,优选,所述步骤1中,在高碳铬轴承钢上按照标准gb/t6394

‑

2017《金属平均晶粒度测定方法》要求切取晶粒度试样。

20.一种用于高碳铬轴承钢奥氏体晶粒度检测的腐蚀剂,所述腐蚀剂为含有缓蚀剂的饱和苦味酸水溶液。

21.在如上所述的用于高碳铬轴承钢奥氏体晶粒度检测的腐蚀剂,优选,按照质量份数计,含有缓蚀剂的苦味酸水溶液按照如下组分和配比进行配置:

22.苦味酸2

‑

3份、缓蚀剂1

‑

2份和水100份;

23.优选地,所述缓蚀剂为十三烷基苯磺酸钠。

24.在如上所述的用于高碳铬轴承钢奥氏体晶粒度检测的腐蚀剂,优选,所述腐蚀剂的配置和腐蚀过程如下:

25.腐蚀剂的配置;在容器内配置腐蚀液,腐蚀液为含有所述含有缓蚀剂的苦味酸水溶液,将容器放置在加热炉上加热使腐蚀液沸腾且出现结晶现象,再将沸腾后的腐蚀液降温至70

‑

90℃,得到腐蚀剂;

26.腐蚀过程:金相试样置于托盘之上,将托盘和试样一同浸没入所述腐蚀剂中,边腐蚀边擦拭,操作2

‑

5min,完成后清水冲洗,然后用无水乙醇冲洗后吹干,腐蚀完成。

27.与最接近的现有技术相比,本发明提供的技术方案具有如下优异效果:

28.本发明的高碳铬轴承钢奥氏体晶粒度的检测方法,将试样在820

‑

850℃淬火,保温60

‑

120min,然后将试样置于回火炉中回火,回火温度控制在150

‑

200℃,保温时间1

‑

3h,随后空冷;本发明根据高碳铬轴承钢的制造使用状态设定热处理过程,热处理后再检测奥氏体晶粒度;再采用合适的腐蚀液和工艺制备成含有缓蚀剂的饱和苦味酸腐蚀剂,能够让轴承钢奥氏体晶界清晰显现,方便对晶粒评级。

29.通过淬、回火的加热工艺既操作简单,又与钢材实际使用过程的热处理方法接近,可以提高评价的准确性,本发明的奥氏体晶粒度检测评价结果更客观、真实,与钢材的实际应用状态相一致,显微组织结构相似度高具有代表性,有助于轴承钢制品的性能研究和分析。

附图说明

30.构成本申请的一部分的说明书附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。其中:

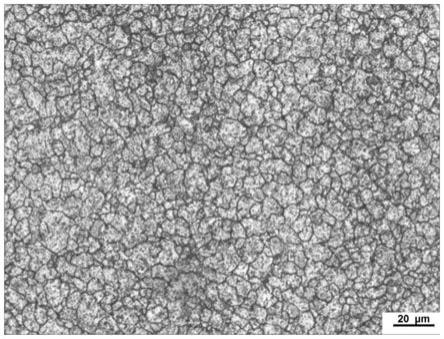

31.图1为本发明实施例1的高碳铬轴承钢奥氏体晶粒组织图;

32.图2为本发明实施例2的高碳铬轴承钢奥氏体晶粒组织图;

33.图3为本发明实施例3的高碳铬轴承钢奥氏体晶粒组织图;

34.图4为本发明对照例1的高碳铬轴承钢奥氏体晶粒组织图;

35.图5为本发明对照例2的高碳铬轴承钢奥氏体晶粒组织图。

具体实施方式

36.下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员所获得的所有其他实施例,都属于本发明保护的范围。

37.下面将结合实施例来详细说明本发明。需要说明的是,在不冲突的情况下,本发明中的实施例及实施例中的特征可以相互组合。

38.本发明提供的高碳铬轴承钢按照质量百分比,包括以下成分含量:c 0.75

‑

1.05%,si 0.15

‑

0.85%,mn 0.20

‑

1.25%,cr 1.30

‑

1.95%,mo≤0.60%,p≤0.025%,s≤0.025%,其余为fe和其他正常杂质。本发明中高碳铬奥氏体晶粒度检测过程中通过淬火、回火的加热工艺对晶粒度试样进行热处理,既操作简单,又与钢材实际使用过程的热处理方法接近,可以提高评价的准确性,本发明的奥氏体晶粒度检测评价结果更客观、真实,与钢材的实际应用状态相一致,显微组织结构相似度高具有代表性,有助于轴承钢制品的性能研究和分析。

39.本发明提供的一种高碳铬轴承钢奥氏体晶粒度的检测方法,包括以下步骤:

40.步骤1,将高碳铬轴承钢上按照标准《金属平均晶粒度测定方法》要求切取晶粒度试样;

41.本发明的具体实施例中,按照标准gb/t6394

‑

2017《金属平均晶粒度测定方法》要求切取晶粒度试样。

42.步骤2,将切取的晶粒度试样放置于淬火加热炉内进行加热并保温,然后将保温后的试样置于淬火介质中淬火,得到淬火后试样。

43.本发明的具体实施例中,步骤2中,淬火过程中加热温度为820

‑

850℃(比如825℃、830℃、835℃、840℃、845℃、848℃),淬火过程中保温时间为60

‑

120min(比如65min、70min、75min、80min、85min、90min、95min、100min、105min、110min、115min)。将保温后的试样迅速置于淬火油中淬火。

44.步骤3,将淬火后试样置于回火炉中回火处理,随后空冷,得到热处理后试样。

45.本发明的具体实施例中,步骤3中,回火处理过程的回火温度为150

‑

200℃,(比如155℃、160℃、165℃、170℃、175℃、180℃、190℃)保温时间1

‑

3h(比如1.2h、1.5h、1.8h、2h、2.2h、2.5h、2.8h)。

46.步骤4,根据热处理后试样制作金相试样,并采用含有缓蚀剂的饱和苦味酸水溶液腐蚀,然后在金相显微镜下观察,确定高碳铬轴承钢的奥氏体晶粒度级别。

47.本发明的具体实施例中,步骤4中,制作金相试样过程中依次按照粗磨、细磨、抛光、清洗和吹干进行,粗磨是砂轮上磨制,细磨是砂纸上磨制,两者的粒度不一样,磨出来的粗糙度不一样。

48.按照质量份数计,含有缓蚀剂的苦味酸水溶液按照如下组分和配比进行配置,2

‑

3份苦味酸、1

‑

2份缓蚀剂、100份水。优选地,本发明具体实施例中的缓蚀剂采用的是十三烷基苯磺酸钠。

49.步骤4中,腐蚀剂的配置以及腐蚀过程具体包括如下步骤:首先在坩埚内配制好腐蚀液,腐蚀液为含有缓蚀剂的苦味酸水溶液,然后在加热炉上加热,使腐蚀液沸腾且出现结晶现象,此时溶液为过饱和溶液,再将沸腾后的腐蚀液降温到70

‑

90℃(比如72℃、75℃、80℃、82℃、85℃、88℃),得到腐蚀剂,腐蚀剂为含有缓蚀剂的饱和苦味酸水溶液,降温操作是避免温度过高对试样腐蚀过快,造成过腐蚀,不易在显微镜下观察;将金相试样置于托盘之上,将托盘和试样一同浸没入所述腐蚀剂中,边腐蚀边擦拭,即在腐蚀液中不断擦拭金相试样表面,操作2

‑

5min(比如2.5min、3min、3.5min、4min、4.5min),完成后清水冲洗,然后用无水乙醇冲洗后吹干,吹干后放置于显微镜下观察晶界。

50.本发明在奥氏体晶粒度检测过程中淬火、回火温度的选则原理在于:高碳铬轴承钢淬火加热温度在ac1~ac

cm

之间,加热温度过高,将会增加残留奥氏体的数量,并会由于过热得到粗片状马氏体,以致急剧降低钢的冲击韧度和疲劳强度,所以对于高碳铬轴承钢淬火加热温度一般控制在820

‑

850℃之间。

51.淬火后的回火主要是消除应力,提高韧性,稳定组织及尺寸,高碳铬轴承钢回火加热温度一般控制在150

‑

200℃。保温后的试样迅速置于淬火油中淬火,水介质比油介质的淬火能力更强,如果采用水淬可能会引起应力裂纹,因此本发明中的轴承钢工件淬火采用油淬。

52.本发明的高碳铬钢奥氏体晶粒度的测定方法,通过淬火、回火的加热工艺既操作简单,又与钢材实际使用过程的热处理方法接近,可以提高评价的准确性,比较客观、真实。

53.实施例1

54.本实施例提供的一种高碳铬轴承钢奥氏体晶粒度的检测方法,高碳铬轴承钢的主要化学成分为:c 0.96%,mn 0.39%,si 0.26%,cr 1.46%,mo 0.02%,p 0.009%,s 0.003%,其余为fe和其他不可避免的杂质。

55.轴承钢钢材规格参照gb/t6394

‑

2017《金属平均晶粒度测定方法》标准取样要求,在钢材半径二分之一处截取10mm

×

10mm的方形晶粒度试样。

56.将晶粒度试样放置在淬火加热炉内进行加热,加热温度840℃,保温时间60min,将保温后的试样迅速置于淬火油中淬火;将淬火后的晶粒度试样置于回火炉中回火,回火温度控制在150℃,保温时间2h,随后空冷。

57.将热处理后晶粒度试样,进行磨光、砂光、抛光,清洗和吹干后制作成金相试样;在坩埚内配制好腐蚀液,然后在加热炉上加热,使其沸腾,沸腾后的腐蚀液降温到80℃左右,再将晶粒度试样浸没入腐蚀液擦拭,擦拭时间2min。腐蚀液的成分为3g苦味酸、2g十三烷基苯磺酸钠、100ml水,腐蚀完成的试样先用清水冲洗,然后用无水乙醇冲洗后吹干,再在金相显微镜下观察,晶粒度组织图片见附图1,该轴承钢奥氏体晶粒度级别为8.5级。

58.实施例2

59.本实施例提供的一种高碳铬轴承钢奥氏体晶粒度的检测方法,高碳铬轴承钢的主要化学成分为:c 0.97%,mn 1.08%,si 0.55%,cr 1.48%,mo0.01%,p 0.010%,s 0.004%,其余为fe和其他不可避免的杂质。

60.轴承钢钢材规格参照gb/t6394

‑

2017《金属平均晶粒度测定方法》标准取样要求,在钢材半径二分之一处截取10mm

×

10mm的方形晶粒度试样。

61.将晶粒度试样放置在淬火加热炉内进行加热,加热温度850℃,保温时间80min,将

保温后的试样迅速置于淬火油中淬火;将淬火后的晶粒度试样置于回火炉中回火,回火温度控制在160℃,保温时间90min,随后空冷。

62.将热处理后晶粒度试样,进行磨光、砂光、抛光,清洗和吹干后制作成金相试样;在坩埚内配制好腐蚀液,然后在加热炉上加热,使其沸腾,沸腾后的腐蚀液降温到85℃左右,再将晶粒度试样浸没入腐蚀液擦拭,擦拭时间4min。腐蚀液的成分为2g苦味酸、2g十三烷基苯磺酸钠、100ml水,腐蚀完成的试样先用清水冲洗,然后用无水乙醇冲洗后吹干,再在金相显微镜下观察,晶粒度组织图片见附图2,该轴承钢奥氏体晶粒度级别为8级。

63.实施例3

64.本实施例提供的一种高碳铬轴承钢奥氏体晶粒度的检测方法,高碳铬轴承钢的主要化学成分为:c 0.96%,mn 0.38%,si 0.28%,cr 1.47%,mo0.20%,p 0.011%,s 0.003%,其余为fe和其他不可避免的杂质。

65.轴承钢钢材规格参照gb/t6394

‑

2017《金属平均晶粒度测定方法》标准取样要求,在钢材半径二分之一处截取10mm

×

10mm的方形晶粒度试样。

66.将晶粒度试样放置在淬火加热炉内进行加热,加热温度845℃,保温时间70min,将保温后的试样迅速置于淬火油中淬火;将淬火后的晶粒度试样置于回火炉中回火,回火温度控制在180℃,保温时间80min,随后空冷。

67.将热处理后晶粒度试样,进行磨光、砂光、抛光,制作金相试样;在坩埚内配制好腐蚀液,然后在加热炉上加热,使其沸腾,沸腾后的腐蚀液降温到70℃左右,再将晶粒度试样浸没入腐蚀液擦拭,擦拭时间5min。腐蚀液的成分为3g苦味酸、1g十三烷基苯磺酸钠、100ml水,腐蚀完成的试样先用清水冲洗,然后用无水乙醇冲洗后吹干,再在金相显微镜下观察,晶粒度组织图片见附图3,该轴承钢奥氏体晶粒度级别为8级。

68.对照例1

69.高碳铬轴承钢的主要化学成分为:c 0.97%,mn 1.08%,si 0.55%,cr 1.48%,mo0.01%,p 0.010%,s 0.004%,其余为fe和其他不可避免的杂质,与实施例2的钢材相同。

70.轴承钢钢材规格参照gb/t6394

‑

2017《金属平均晶粒度测定方法》标准取样要求,在钢材半径二分之一处截取10mm

×

10mm的方形晶粒度试样。

71.采用gb/t6394

‑

2017《金属平均晶粒度测定方法》中规定了“渗碳体网法”方法进行检验晶粒度,加热温度820℃,保温时间30min,保温后按20℃/h的速度冷却,冷却到≤600℃以下的温度出炉。

72.该晶粒度试样采用退火处理,与钢材的实际使用过程不同,将热处理后晶粒度试样,进行磨光、砂光、抛光,清洗和吹干后制作金相试样;采用4%硝酸乙醇溶液腐蚀,腐蚀完成的试样先用清水冲洗,然后用无水乙醇冲洗后吹干,再在金相显微镜下观察,晶粒度组织图片见附图4,该轴承钢采用渗碳体网法显示晶粒度,晶界不能显示渗碳体网格,晶粒度无法评级。

73.对照例2

74.高碳铬轴承钢的主要化学成分为:c 0.97%,mn 1.08%,si 0.55%,cr 1.48%,mo0.01%,p 0.010%,s 0.004%,其余为fe和其他不可避免的杂质。

75.轴承钢钢材规格参照gb/t6394

‑

2017《金属平均晶粒度测定方法》标准取样要求,在钢材半径二分之一处截取10mm

×

10mm的方形晶粒度试样。

76.采用gb/t6394

‑

2017《金属平均晶粒度测定方法》中规定了“渗碳体网法”方法进行检验晶粒度,将晶粒度试样放置在加热炉内进行加热,加热温度830℃,保温时间30min,保温后按10℃/h的速度冷却,冷却到≤500℃以下的温度出炉。

77.将热处理后晶粒度试样,进行磨光、砂光、抛光,清洗和吹干后制作金相试样;采用4%硝酸乙醇溶液腐蚀,腐蚀完成的试样先用清水冲洗,然后用无水乙醇冲洗后吹干,再在金相显微镜下观察,晶粒度组织图片见附图5,该轴承钢采用渗碳体网法显示晶粒度,晶界不能显示渗碳体网格,晶粒度无法评级。

78.对照例3

79.本对照例与对照例1采用相同的钢材和相同的热处理方式,采用“渗碳体网法”方法进行检验晶粒度,腐蚀过程和腐蚀剂的选择如下:

80.将热处理后晶粒度试样,进行磨光、砂光、抛光,清洗和吹干后制作金相试样;在坩埚内配制好腐蚀液,然后在加热炉上加热,使其沸腾,沸腾后的腐蚀液降温到70℃左右,再将晶粒度试样浸没入腐蚀液擦拭,擦拭时间4min。腐蚀液的成分为2g苦味酸、2g十三烷基苯磺酸钠、100ml水,腐蚀完成的试样先用清水冲洗,然后用无水乙醇冲洗后吹干,再在金相显微镜下观察,该轴承钢奥氏体晶界依然不能完整显示渗碳体网格,晶粒度无法评级。

81.对照例4

82.本对照例与实施例2的区别在于腐蚀液的成分为2g苦味酸和100ml水,没有添加缓蚀剂,其他操作步骤与方法与实施例2相同,腐蚀完成的试样先用清水冲洗,然后用无水乙醇冲洗后吹干,再在金相显微镜下观察,该轴承钢奥氏体晶界不清晰,试样表面在腐蚀液作用下过腐蚀,因此轴承钢奥氏体晶界无法清晰显现,晶粒度无法评级。

83.对照例5

84.本对照例与实施例2的区别在于没有将腐蚀液进行加热沸腾结晶并将其降温操作,直接使用配置好的腐蚀液对热处理后试样擦拭腐蚀,腐蚀剂为含有缓蚀剂的苦味酸不饱和溶液,其他操作步骤与方法与实施例2相同,腐蚀完成的试样先用清水冲洗,然后用无水乙醇冲洗后吹干,再在金相显微镜下观察,该轴承钢无法清晰的显示晶界,无法评级该轴承钢奥氏体晶粒度级别。

85.综上所述:本发明的高碳铬轴承钢奥氏体晶粒度的检测方法,将试样在820

‑

850℃淬火,保温60

‑

120min,然后将试样置于回火炉中回火,回火温度控制在150

‑

200℃,保温时间1

‑

3h,随后空冷;本发明根据高碳铬轴承钢的制造使用状态设定热处理过程,热处理后然后再检测奥氏体晶粒度。再采用合适的腐蚀液和工艺制备成含有缓蚀剂的饱和苦味酸腐蚀剂,能够让轴承钢奥氏体晶界清晰显现,方便对晶粒评级。

86.通过淬、回火的加热工艺既操作简单,又与钢材实际使用过程的热处理方法接近,可以提高评价的准确性,本发明的奥氏体晶粒度检测评价结果更客观、真实,与钢材的实际应用状态相一致,显微组织结构相似度高具有代表性,有助于轴承钢制品的性能研究和分析。

87.以上所述仅为本发明的优选实施例,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、

等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1