一种前梁的检具的制作方法

[0001]

本实用新型涉及检具的技术领域,尤其是涉及一种前梁的检具。

背景技术:

[0002]

目前,我国的汽车行业发展迅速,汽车的种类与结构外形也日渐丰富,而车辆行驶的安全性是汽车制造的主要性能。为了减少汽车在发生碰撞事故时减少对车体的损坏,现有的汽车一般在其前后车体上都分别安装保险杠,通过保险杠的变形把巨大的冲击力尽量缓解,并减少乘车人员的伤亡。前保险杠安装在发动机舱的前部,它的高度一般对应人体的大腿部位,前保险杠的下部设有与其平行并用于连接左右车身的前横梁,前横梁的高度对应人体的膝盖和小腿。当车辆在发生正面冲撞事故时,前横梁作用是有着碰撞安全需要,有一定的改善波形的作用,汽车碰撞时如果没有横梁结构,碰撞时波形变化会很剧烈,伤害值非常高。

[0003]

考虑到车辆安全性的同时,车辆的重量,所消耗的资源也是考虑的因素。也正因为如此,现有的前横梁的结构也不仅仅是简单的板体结构。现有前横梁,一般会包括平面结构、弯曲曲面结构以及侧面结构。在生产制造这种前横梁的之后,要对前横梁进行检测,检测其是否符合生产要求,包括平面是否平整,曲面的弯曲程度是否达到要求,前横梁上的安装孔是否达到标准以及其他等等。

[0004]

如授权公告号为cn105588483a的中国专利,其公开了一种汽车前横梁检具,包括基座与安装座,安装座包括多个模拟块,多个模拟块规则排列并围成一圈后构成与前横梁相适应的安装座,基座上还设置有多个支撑架,支撑架位于多个模拟块的中间且表面设置有检测孔,安装座的一侧规则设置有多个翻转支座,翻转支座上安装有可绕轴转动的翻转臂,翻转臂可以停留在安装座的上方且翻转臂的两侧连接有多个打表座,安装座的另一侧规则排布有多个检测支架,检测支架上设置有对表孔,基座上设置有与检测孔配合使用的多个检测销、与打表座、对表孔配合使用的百分表以及通止规。

[0005]

上述中的现有技术方案存在以下缺陷:其在检测前梁的平整度时,采用直接安装百分表的方式,而在实际检测过程中,我们发现,若是对前梁的侧边和顶部进行检测,则直接通过百分表即可对前梁的平整度进行测量,而若需要对前梁的底部的高度偏差进行检测时,直接安装百分表进行检测则十分不方便,因此,需要一种便于检测前梁的底部的高度偏差的检具。

技术实现要素:

[0006]

针对现有技术存在的不足,本实用新型的目的是提供一种前梁的检具,其具有便于检测前梁的底部的高度偏差的优点。

[0007]

本实用新型的上述目的是通过以下技术方案得以实现的:

[0008]

一种前梁的检具,包括机架,所述机架上固定安装有工作台,所述工作台上安装有承托装置,所述承托装置一侧的所述工作台上还安装有检测装置,所述检测装置包括固定

安装在所述工作台上的支撑杆,所述支撑杆上转动安装有一根放大杆,所述放大杆一侧的所述工作台上则安装有平整度显示件。

[0009]

通过采用上述技术方案,本检具作为整个前梁检测系统中的一部分,前梁的承托和固定由前梁检测系统别的部分完成。而前梁安装完成后,若前梁的底部与放大杆的一端接触,即前梁的底部会推动放大杆的一端,从而带动放大杆以支撑杆为转轴转动,从而通过杠杆原理带动放大杆的另一端升降,而放大杆的另一端则将自身的运动传递给平整度显示件,以通过平整度显示件将前梁底部的高度偏差进行显示。而为了对放大杆的最大运动形成进行限定,设置有承托装置,不但可以降低前梁掉落的可能,还能对放大杆形成保护。

[0010]

本实用新型在一较佳示例中可以进一步配置为:所述承托装置包括固定安装在所述工作台上的安装座,所述安装座上固定安装有一个承托块,所述承托块上开设有供所述放大杆沉入的沉入槽,所述安装座上还安装有用于对前梁进行限位的定位件。

[0011]

通过采用上述技术方案,放大杆的一端可以沉入沉入槽内,从而在降低对放大杆工作影响的前提下,对其进行保护。

[0012]

本实用新型在一较佳示例中可以进一步配置为:所述定位件包括开设在所述安装座和所述工作台上的定位孔,所述定位孔内卡接安装有一个安装管,所述安装管内卡接安装有定位管,所述定位管的顶侧壁上固定安装有一个承托环,所述定位管内则滑动套接安装有第一定位杆,所述第一定位杆的顶侧壁上固定安装有第二定位杆。

[0013]

通过采用上述技术方案,为了确保前梁安装到位,还需要设置定位件,以对前梁进行定位,以降低每次前梁安装时的偏差。而为了使该定位件能够有更大的适用范围,额外设置直径不同的第一定位杆和第二定位杆,从而在确保定位精度的同时,提高本定位件的适用范围。

[0014]

本实用新型在一较佳示例中可以进一步配置为:所述第一定位杆的周侧壁上固定安装有导向杆,所述定位管的周侧壁上则开设有导向孔,所述导向孔与所述导向杆滑动配合,所述导向杆两侧的所述导向孔内均设置有一个形变弹簧,所述形变弹簧的两端分别与所述导向杆和所述导向孔相连。

[0015]

通过采用上述技术方案,导向孔和导向杆的配合能够降低第一定位杆和第二定位杆从定位管内脱出的可能。而当前梁上的定位孔孔径较小时,则需要通过直径更小的第一定位杆对其进行定位,此时,前梁会推动第一定位杆和第二定位杆在定位管内滑动,以使第二定位杆沉入定位管内。而当前梁上的定位孔孔径较大时,则需要第二定位杆对其进行定位,此时,形变弹簧又会推动第二定位杆,使第二定位杆突出部分,以与前梁上的定位孔配合形成定位。

[0016]

本实用新型在一较佳示例中可以进一步配置为:所述放大杆靠近所述承托块一端的顶侧壁上固定安装有触块,所述放大杆远离所述触块一端的顶侧壁上则固定安装有传递件,所述传递件包括固定安装在所述放大杆上的第一放大块,所述第一放大块上则固定安装有第二放大块。

[0017]

通过采用上述技术方案,额外设置的触块使放大杆能够更好的与前梁的底部形成接触,而放大杆另一端的传递件则能够更好的将前梁高度偏差的变化传递给平整度显示件,从而提高平整度显示件的显示精确程度。

[0018]

本实用新型在一较佳示例中可以进一步配置为:所述工作台上还设置有安装件,

所述安装件包括第一底座,所述第一底座上固定安装有第二底座,所述第二底座上则固定安装有所述平整度显示件。

[0019]

通过采用上述技术方案,为了便于工人查看,以及更好的与放大杆配合,需要设置安装件将平整度显示件抬高。

[0020]

本实用新型在一较佳示例中可以进一步配置为:所述平整度显示件包括壳体,所述壳体上滑动贯穿安装有一根受驱杆,所述受驱杆靠近所述放大杆的一端固定安装有受驱块,所述受驱块与所述第二放大块接触,所述壳体内的所述受驱杆上固定安装有齿条,所述壳体内还转动安装有第一转杆,所述第一转杆上固定套接安装有与所述齿条啮合的传动齿轮,所述第一转杆上还固定套接安装有放大齿轮,所述第一转杆一侧的所述壳体上还转动贯穿安装有第二转杆,所述壳体内的所述第二转杆上固定套接安装有显示齿轮,所述显示齿轮与所述放大齿轮啮合,所述壳体外的所述第二转杆上则固定套接安装有指针,所述第二转杆周侧的所述壳体的外侧壁上则周向设置有刻度线。

[0021]

通过采用上述技术方案,当放大杆将前梁底部的高度偏差转变为传递件的上下运动后,传递件会推动受驱杆,而受驱杆则会在竖直方向上进行升降。受驱杆的升降能够通过齿条和传动齿轮的啮合,转变为第一转杆的转动,而第一转杆的转动同时也会带动放大齿轮转动,且由于放大齿轮的直径大于传动齿轮的直径,因此,放大齿轮能够将传动齿轮的转动放大,也就是说,放大齿轮能够将前梁底部高度偏差的微量变化进行放大。最终放大齿轮带动与之啮合的显示齿轮转动,并通过第二转杆带动支撑转动,从而通过指针和刻度线读取前梁底部高度偏差的变化。测量完成后,在受驱杆自身重力的作用下,受驱杆会下落,指针也就会归零。

[0022]

本实用新型在一较佳示例中可以进一步配置为:所述受驱杆上还安装有复位件,所述复位件包括固定安装在所述受驱杆上的复位连接块,所述复位连接块上连接有第一复位弹簧,所述第一复位弹簧远离所述复位连接块的一端与所述壳体的内侧壁相连;所述受驱杆的周侧壁上还开设有凹槽,所述凹槽靠近所述受驱块一侧的侧壁上还开设有容纳槽,所述容纳槽和所述凹槽内还设置有第二复位弹簧,所述受驱杆一侧的所述壳体内还固定安装有一个复位安装块,所述复位安装块靠近所述受驱杆一侧的侧壁上固定安装有一根复位限位杆,所述复位限位杆与所述凹槽滑动连接,且所述复位限位杆与所述第二复位弹簧远离所述受驱块的一端相连。

[0023]

通过采用上述技术方案,为了降低受驱杆复位过程中因为摩擦力过大而卡死的可能,额外设置复位件,而第一复位弹簧能够通过复位连接块拉动受驱杆,使其具有下落复位的趋势。而第一复位弹簧的力与受驱杆存在位置上的偏差,也就具有带动受驱杆发生偏移的趋势。而额外设置的复位限位杆能够对受驱杆形成支撑,从而对受驱杆的偏移趋势进行修正。此外,第二复位弹簧还能够提供与受驱杆同轴线的力,从而更好的推动受驱杆下落复位。

[0024]

本实用新型在一较佳示例中可以进一步配置为:所述壳体的底侧壁上还安装有导向管,所述导向管与所述受驱杆滑动配合,所述受驱杆远离所述放大杆的一端则固定安装有一个堵块。

[0025]

通过采用上述技术方案,堵块能够降低受驱杆从一端沉入壳体内的可能,而导向管和受驱块的配合则能够降低受驱杆从另一端沉入壳体内的可能,此外,导向管还能够提

高受驱杆的滑动稳定性。

[0026]

本实用新型在一较佳示例中可以进一步配置为:所述受驱块上固定安装有螺纹杆,所述受驱杆上则开设有螺纹孔,所述螺纹杆与所述螺纹杆螺纹连接。

[0027]

通过采用上述技术方案,以螺纹杆和螺纹孔的配合,不但使受驱块能够更换,且可以通过拧动受驱块,对受驱块的位置进行微调,相应的受驱杆和受驱块的整体长度也就可以微调,以提高平整度显示件的显示精度。

[0028]

综上所述,本实用新型包括以下至少一种有益技术效果:

[0029]

1.通过额外设置检测装置,将前梁底部高度偏差的变化转变为放大杆的运动,并通过平整度显示件对放大杆的运动进行测量和量化显示,从而便于对前梁的底部的高度偏差进行检测;

[0030]

2.通过设置定位件,能够对前梁每次的安装位置进行定位,从而提高测量的精度,且由于具有不同直径的第一定位杆和第二定位杆,因此,可适用于具有不同孔径定位孔的前梁的定位;

[0031]

3.通过设置平整度显示件,将前梁底部高度偏差的变化放大并转变为指针的转动;

[0032]

4.通过设置复位件,降低受驱杆滑动过程中卡死的可能,并使受驱杆更好的下落复位;

[0033]

5.通过螺纹杆和螺纹孔的配合,使受驱块可更换、可调节,从而提高平整度显示件的心事精度。

附图说明

[0034]

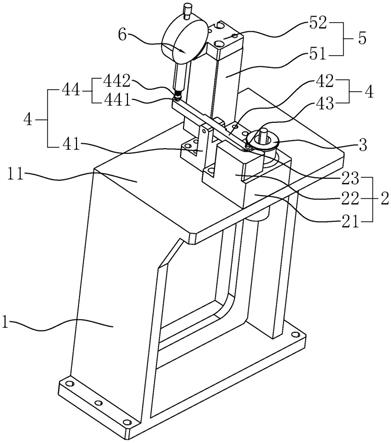

图1是本实用新型的整体结构示意图。

[0035]

图2是本实用新型的承托装置和定位件的剖视图。

[0036]

图3是本实用新型的平整度显示件的整体结构示意图,且图中的受驱块为拧下状态。

[0037]

图4是本实用新型的壳体的内部结构示意图。

[0038]

图5是本实用新型的壳体和受驱杆的剖视图。

[0039]

图中,1、机架;11、工作台;2、承托装置;21、安装座;22、承托块;23、沉入槽;3、定位件;31、定位孔;32、安装管;33、定位管;34、承托环;35、第一定位杆;36、第二定位杆;37、导向杆;38、导向孔;39、形变弹簧;4、检测装置;41、支撑杆;42、放大杆;43、触块;44、传递件;441、第一放大块;442、第二放大块;5、安装件;51、第一底座;52、第二底座;6、平整度显示件;61、壳体;62、受驱杆;63、堵块;65、受驱块;66、螺纹杆;67、导向管;68、齿条;610、传动齿轮;611、放大齿轮;613、显示齿轮;614、指针;7、复位件;71、复位连接块;72、第一复位弹簧;73、凹槽;74、容纳槽;75、第二复位弹簧;76、复位安装块;77、复位限位杆。

具体实施方式

[0040]

以下结合附图对本实用新型作进一步详细说明。

[0041]

如图1所示,为本实用新型公开的一种前梁的检具,包括放置在地面上的机架1,机架1上固定安装有一个工作台11,工作台11上安装有承托装置2,承托装置2包括固定安装在

工作台11上的安装座21,安装座21上则固定安装有一个承托块22,承托块22上开设有一个沉入槽23。

[0042]

如图1和图2所示,承托台一侧的安装座21上还安装有用于对前梁进行定位的定位件3。定位件3包括开设在安装座21和工作台11上的定位孔31,定位孔31贯穿安装座21和工作台11。定位孔31内卡接安装有一个安装管32,安装管32内则卡接安装有定位管33,定位管33的顶侧壁上固定安装有一个承托环34,且承托环34的顶侧壁与承托块22的顶侧壁处于同一平面。定位管33内滑动套接安装有第一定位杆35,第一定位杆35的顶侧壁上则固定安装有与第一定位杆35同轴线的第二定位杆36,且第二定位杆36的直径小于第一定位杆35的直径。

[0043]

定位管33内的第一定位杆35的周侧壁上固定安装有一根导向杆37,而定位管33的周侧壁上则沿长度方向开设有一个导向孔38,导向孔38与导向杆37滑动配合。导向杆37两侧的导向孔38内还均设置有一个形变弹簧39,形变弹簧39的两端分别与导向杆37和导向孔38的侧壁相连。

[0044]

安装座21一侧的工作台11上还安装有检测装置4,检测装置4包括固定安装在工作台11上的支撑杆41,支撑杆41上铰接安装有一根放大杆42,放大杆42的一端与沉入槽23滑动配合。放大杆42靠近承托块22一端的顶侧壁上固定安装有一个触块43,而放大杆42远离触块43一端的顶侧壁上则固定安装有传递件44。传递件44包括固定安装在放大杆42的顶侧壁上的第一放大块441,第一放大块441的顶侧壁上则固定安装有第二放大块442。

[0045]

工作台11上还安装有安装件5,安装件5包括固定安装在工作台11上的第一底座51,第一底座51的顶侧壁上垂直固定安装有第二底座52,第二底座52上则安装有平整度显示件6。

[0046]

如图1和图3所示,平整度显示件6包括中空圆柱状的壳体61,壳体61固定安装在第二底座52上,壳体61上滑动贯穿安装有一根竖直设置的受驱杆62。其中,受驱杆62远离放大杆42的一端固定安装有一个堵块63,而受驱杆62靠近放大杆42一端的端侧壁上开设有螺纹孔,受驱杆62上还安装有一个受驱块65,受驱块65上则固定安装有一个与螺纹孔螺纹连接的螺纹杆66,且受驱块65的底侧壁与第二放大块442的顶侧壁接触。壳体61的底侧壁上则固定安装有一个导向管67,导向管67与受驱杆62滑动配合。

[0047]

如图3和图4所示,壳体61内的受驱杆62上沿长度方向固定安装有齿条68,而壳体61的内侧壁上转动安装有一根第一转杆,第一转杆上固定套接安装有与齿条68啮合的传动齿轮610。第一转杆上还固定套接安装有放大齿轮611,放大齿轮611的直径大于传动齿轮610的直径。第一转杆一侧的壳体61的内侧壁上还转动安装有一根与第一转杆平行的第二转杆,第二转杆转动贯穿壳体61一侧的侧壁,且壳体61内的第二转杆上固定套接安装有显示齿轮613,显示齿轮613与放大齿轮611啮合,显示齿轮613的直径小于放大齿轮611的直径。壳体61外的第二转杆上则固定套接安装有指针614,且第二转轴周侧的壳体61的外侧壁上周向设置有刻度线。

[0048]

如图4和图5所示,受驱杆62上还安装有拉动受驱杆62复位的复位件7,复位件7包括固定安装在受驱杆62上的复位连接块71,复位连接块71远离受驱杆62的一端安装有第一复位弹簧72,第一复位弹簧72远离复位连接块71的一端则与壳体61的内侧壁相连。受驱杆62的周侧壁上还开设有凹槽73,且凹槽73靠近受驱块65一侧的侧壁上则开设有与受驱杆62

同轴线的容纳槽74,容纳槽74和凹槽73内还设置有第二复位弹簧75。受驱杆62一侧的壳体61的内侧壁上还固定安装有一个复位安装块76,而复位安装块76靠近受驱杆62一侧的侧壁上则固定安装有一根复位限位杆77,复位限位杆77远离复位限位块的一端伸入凹槽73内并与凹槽73滑动连接,且凹槽73内的复位限位杆77与第二复位弹簧75远离受驱块65的一端相连。

[0049]

本实施例的实施原理为:

[0050]

本检具作为整个前梁检测系统中的一部分,前梁的承托和固定由前梁检测系统别的部分完成。且在进行前梁的安装时,为了确保前梁安装到位,还需要设置定位件3,以对前梁进行定位,以降低每次前梁安装时的偏差。而为了使该定位件3能够有更大的适用范围,额外设置直径不同的第一定位杆35和第二定位杆36,从而在确保定位精度的同时,提高本定位件3的适用范围。

[0051]

此外,导向孔38和导向杆37的配合能够降低第一定位杆35和第二定位杆36从定位管33内脱出的可能。而当前梁上的定位孔31孔径较小时,则需要通过直径更小的第一定位杆35对其进行定位,此时,前梁会推动第一定位杆35和第二定位杆36在定位管33内滑动,以使第二定位杆36沉入定位管33内。而当前梁上的定位孔31孔径较大时,则需要第二定位杆36对其进行定位,此时,形变弹簧39又会推动第二定位杆36,使第二定位杆36突出部分,以与前梁上的定位孔31配合形成定位。

[0052]

前梁安装完成后,若前梁的底部与放大杆42的一端接触,即前梁的底部会推动触块43以推动放大杆42的一端,从而带动放大杆42以支撑杆41为转轴转动,从而通过杠杆原理带动放大杆42的另一端升降,而放大杆42的另一端则通过传递件44将自身的运动传递给平整度显示件6。

[0053]

此时,放大杆42将前梁底部的高度偏差转变为传递件44的上下运动,传递件44会推动受驱杆62,而受驱杆62则会在竖直方向上进行升降。受驱杆62的升降能够通过齿条68和传动齿轮610的啮合,转变为第一转杆的转动,而第一转杆的转动同时也会带动放大齿轮611转动,且由于放大齿轮611的直径大于传动齿轮610的直径,因此,放大齿轮611能够将传动齿轮610的转动放大,也就是说,放大齿轮611能够将前梁底部高度偏差的微量变化进行放大。最终放大齿轮611带动与之啮合的显示齿轮613转动,并通过第二转杆带动支撑转动,从而通过指针614和刻度线读取前梁底部高度偏差的变化。

[0054]

而对前梁的测试完成后,需要将受驱杆62复位。为了降低受驱杆62复位过程中因为摩擦力过大而卡死的可能,额外设置复位件7,而第一复位弹簧72能够通过复位连接块71拉动受驱杆62,使其具有下落复位的趋势。而第一复位弹簧72的力与受驱杆62存在位置上的偏差,也就具有带动受驱杆62发生偏移的趋势。而额外设置的复位限位杆77能够对受驱杆62形成支撑,从而对受驱杆62的偏移趋势进行修正。此外,第二复位弹簧75还能够提供与受驱杆62同轴线的力,从而更好的推动受驱杆62下落复位。

[0055]

本具体实施方式的实施例均为本实用新型的较佳实施例,并非依此限制本实用新型的保护范围,故:凡依本实用新型的结构、形状、原理所做的等效变化,均应涵盖于本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1