一种新型的悬挂称重装置的制作方法

1.本实用新型属于称重装置技术领域,尤其涉及一种新型的悬挂称重装置。

背景技术:

2.称重属于衡器行业的专有词汇,称重产品包括化工、机械、电子、食品、粮食、饲料、建筑建材、石油、冶金等,它是一个应用很广的行业,尤其在物料的分装和配比中使用极为广泛。

3.但是,现有的新型的悬挂称重装置还存在着上料时劳动强度过大、不方便清理料斗内残留的原料和测量时不能对料斗的位置进行固定的问题。

4.因此,发明一种新型的悬挂称重装置显得非常必要。

技术实现要素:

5.为了解决上述技术问题,本实用新型提供一种新型的悬挂称重装置,以解决现有的新型的悬挂称重装置上料时劳动强度过大、不方便清理料斗内残留的原料和测量时不能对料斗的位置进行固定的问题。

6.一种新型的悬挂称重装置,包括支撑柱,安装框,纵向加固梁,自动升降架结构,固定锁紧架结构,钢丝绳,压力传感器,旋转轴板,收料斗,清理架结构,固定环,横槽,挡料板,拉手,防护壳,重量显示芯片和显示屏,所述的安装框的下部四角位置与支撑柱的上部螺栓连接;所述的纵向加固梁分别焊接在安装框的内部左右两侧以及安装框的内侧中间位置;所述的自动升降架结构分别安装在安装框的上部四角位置;所述的固定锁紧架结构设置在自动升降架结构的前端;所述的钢丝绳一端连接自动升降架结构,另一端连接压力传感器;所述的压力传感器螺栓连接在旋转轴板的上部;所述的旋转轴板螺栓连接在收料斗的上部四角位置;所述的收料斗设置在安装框的下部中间位置;所述的清理架结构设置在收料斗的内侧上部;所述的固定环焊接在收料斗的下部;所述的横槽开设在固定环的内部左右两侧;所述的挡料板插接在横槽的内侧;所述的拉手螺纹连接在挡料板的下部;所述的防护壳螺钉连接在支撑柱的左侧上部;所述的重量显示芯片安装在防护壳的内侧下部;所述的显示屏镶嵌在防护壳的左侧上部;所述的自动升降架结构包括安装板,通孔,u型支架,内凹轮,电机,缠线盘和锁紧孔,所述的通孔开设在安装板的内部左侧;所述的u型支架设置有两个,分别焊接在安装板的下部左侧和安装板的下部中间位置;所述的内凹轮轴接在u型支架的内侧;所述的电机螺栓连接在安装板的上部;所述的缠线盘与电机的输出轴键连接;所述的锁紧孔开设在缠线盘的前端四周位置。

7.优选的,所述的固定锁紧架结构包括固定架,中心轴,轴承,滑槽,锁紧杆,滑块和拉环,所述的中心轴焊接在固定架的内侧中间位置;所述的轴承的内圈套接在中心轴的左侧;所述的滑槽开设在固定架的右侧上部;所述的锁紧杆横向插接在滑槽的内侧;所述的滑块螺纹连接在锁紧杆的中间位置;所述的拉环焊接在锁紧杆的右侧。

8.优选的,所述的清理架结构包括套管,把手,伸缩杆,弹簧,清理板,滑轮和挡板,所

述的把手焊接在套管的上部中间位置;所述的伸缩杆分别插接在套管的内部左右两侧;所述的弹簧套接在伸缩杆的外侧;所述的清理板设置在伸缩杆的下部左侧,并且左上部与伸缩杆螺钉连接;所述的滑轮分别轴接在伸缩杆远离套管的一侧;所述的挡板螺钉连接在伸缩杆的右侧。

9.优选的,所述的安装板设置有四个,分别螺栓连接在安装框的上部四角位置;所述的纵向加固梁的上部与安装板远离安装框的一侧螺栓连接。

10.优选的,所述的收料斗的上部贯穿通孔缠绕在缠线盘的内侧,下部螺栓连接在压力传感器的上部。

11.优选的,所述的内凹轮分别设置在钢丝绳的左右两侧。

12.优选的,所述的固定架设置在缠线盘的前端,并且下部螺栓连接在安装板的上部,左上部螺栓连接在电机的上部。

13.优选的,所述的轴承外侧嵌入在缠线盘的前端中间位置,所述的锁紧杆与锁紧孔水平设置。

14.优选的,所述的滑轮分别设置在收料斗的内部左右两侧。

15.优选的,所述的旋转轴板由两个相互轴接的耳板组成,上部与压力传感器连接,下部与收料斗连接。

16.优选的,所述的重量显示芯片、压力传感器和显示屏分别电性连接,所述的重量显示芯片具体采用型号为stm32f030r8t6的芯片,所述的压力传感器具体采用型号为yn

‑

301的传感器。

17.与现有技术相比,本实用新型的有益效果为:

18.1.本实用新型中,所述的电机,缠线盘和钢丝绳的设置,有利于方便将收料斗升起,不需要人工对收料斗进行升降,从而减少工作人员的劳动轻度,同时还方便将收料斗拆下,对其进行维修,提高该设备的维护功能。

19.2. 本实用新型中,所述的u型支架和内凹轮的设置,有利于在钢丝绳上升时起到稳定的作用,防止钢丝绳带动收料斗上升的过程中左右晃动,导致收料斗与支撑柱发生碰撞,从而对设备造成损坏,增加该设备的防护效果。

20.3. 本实用新型中,所述的固定架、中心轴和轴承的设置,有利于对缠线盘的前端进行支撑,防止缠线盘前端长时间受到向下的拉力,导致缠线盘向前倾斜,从而影响缠线盘的使用寿命,同时使缠线盘在旋转时更加平稳。

21.4.本实用新型中,所述的锁紧杆、拉环和锁紧孔的设置,有利于对缠线盘进行锁紧,从而等到收料斗稳定之后进行测量,防止收料斗向下拉动钢丝绳,从而影响该设备的测量结果。

22.5. 本实用新型中,所述的套管、把手和清理板的设置,有利于对收料斗内侧残留的物料进行清理,防止物料残留在收料斗的内侧,影响该设备称重的准确度,同时防止收料斗对物料造成浪费。

23.6.本实用新型中,所述的伸缩杆和滑轮的设置,有利于方便使清理板沿收料斗的内侧移动时,对清理板的位置进行调整,防止清理板的边角划伤收料斗的侧面。

24.7. 本实用新型中,所述的纵向加固梁的设置,有利于加强安装框的结构强度,从而增加该设备的使用寿命。

附图说明

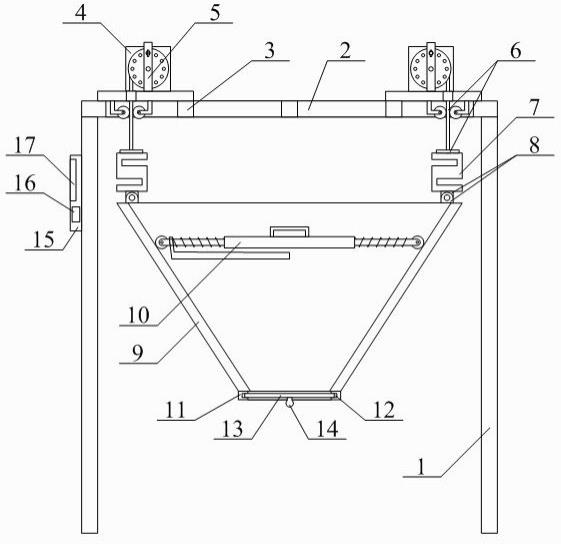

25.图1是本实用新型的结构示意图。

26.图2是本实用新型的自动升降架结构的结构示意图。

27.图3是本实用新型的固定锁紧架结构的结构示意图。

28.图4是本实用新型的清理架结构的结构示意图。

29.图中:

30.1、支撑柱;2、安装框;3、纵向加固梁;4、自动升降架结构;41、安装板;42、通孔;43、u型支架;44、内凹轮;45、电机;46、缠线盘;47、锁紧孔;5、固定锁紧架结构;51、固定架;52、中心轴;53、轴承;54、滑槽;55、锁紧杆;56、滑块;57、拉环;6、钢丝绳;7、压力传感器;8、旋转轴板;9、收料斗;10、清理架结构;101、套管;102、把手;103、伸缩杆;104、弹簧;105、清理板;106、滑轮;107、挡板;11、固定环;12、横槽;13、挡料板;14、拉手;15、防护壳;16、重量显示芯片;17、显示屏。

具体实施方式

31.以下结合附图对本实用新型做进一步描述:

32.实施例:

33.如附图1和附图2所示,一种新型的悬挂称重装置,包括支撑柱1,安装框2,纵向加固梁3,自动升降架结构4,固定锁紧架结构5,钢丝绳6,压力传感器7,旋转轴板8,收料斗9,清理架结构10,固定环11,横槽12,挡料板13,拉手14,防护壳15,重量显示芯片16和显示屏17,所述的安装框2的下部四角位置与支撑柱1的上部螺栓连接;所述的纵向加固梁3分别焊接在安装框2的内部左右两侧以及安装框2的内侧中间位置;所述的自动升降架结构4分别安装在安装框2的上部四角位置;所述的固定锁紧架结构5设置在自动升降架结构4的前端;所述的钢丝绳6一端连接自动升降架结构4,另一端连接压力传感器7;所述的压力传感器7螺栓连接在旋转轴板8的上部;所述的旋转轴板8螺栓连接在收料斗9的上部四角位置;所述的收料斗9设置在安装框2的下部中间位置;所述的清理架结构10设置在收料斗9的内侧上部;所述的固定环11焊接在收料斗9的下部;所述的横槽12开设在固定环11的内部左右两侧;所述的挡料板13插接在横槽12的内侧;所述的拉手14螺纹连接在挡料板13的下部;所述的防护壳15螺钉连接在支撑柱1的左侧上部;所述的重量显示芯片16安装在防护壳15的内侧下部;所述的显示屏17镶嵌在防护壳15的左侧上部;所述的自动升降架结构4包括安装板41,通孔42,u型支架43,内凹轮44,电机45,缠线盘46和锁紧孔47,所述的通孔42开设在安装板41的内部左侧;所述的u型支架43设置有两个,分别焊接在安装板41的下部左侧和安装板41的下部中间位置;所述的内凹轮44轴接在u型支架43的内侧;所述的电机45螺栓连接在安装板41的上部;所述的缠线盘46与电机45的输出轴键连接;所述的锁紧孔47开设在缠线盘46的前端四周位置;电机45带动缠线盘46旋转,将钢丝绳6缠绕在缠线盘46的内侧,同时钢丝绳6通过压力传感器7和旋转轴板8带动收料斗9向上移动,使收料斗9离开地面,收料斗9向下拉动压力传感器7,压力传感器7,旋转轴板8,收料斗9将信号传导给重量显示芯片16,重量显示芯片16将信号转化之后在显示屏17上显示出重量。

34.如附图3所示,上述实施例中,具体的,所述的固定锁紧架结构5包括固定架51,中心轴52,轴承53,滑槽54,锁紧杆55,滑块56和拉环57,所述的中心轴52焊接在固定架51的内

侧中间位置;所述的轴承53的内圈套接在中心轴52的左侧;所述的滑槽54开设在固定架51的右侧上部;所述的锁紧杆55横向插接在滑槽54的内侧;所述的滑块56螺纹连接在锁紧杆55的中间位置;所述的拉环57焊接在锁紧杆55的右侧;收料斗9升起之后,电机45停止旋转,工作人员通过拉环57向左侧推动锁紧杆55,滑块56在滑槽54的内侧滑动,将锁紧杆55的左侧插进锁紧孔47的内侧,对缠线盘46进行锁紧,等待收料斗9稳定之后,显示屏17的数值不会发生波动,提高设备的称重精度,防止收料斗9带动钢丝绳6向下移动,从而影响该设备对原料的称重精度。

35.如附图4所示,上述实施例中,具体的,所述的清理架结构10包括套管101,把手102,伸缩杆103,弹簧104,清理板105,滑轮106和挡板107,所述的把手102焊接在套管101的上部中间位置;所述的伸缩杆103分别插接在套管101的内部左右两侧;所述的弹簧104套接在伸缩杆103的外侧;所述的清理板105设置在伸缩杆103的下部左侧,并且左上部与伸缩杆103螺钉连接;所述的滑轮106分别轴接在伸缩杆103远离套管101的一侧;所述的挡板107螺钉连接在伸缩杆103的右侧;工作人员手握把手102,向收料斗9的下部推动套管101,滑轮106沿收料斗9的内侧滚动,左右两侧的伸缩杆103向套管101的中间收缩,同时左侧的伸缩杆103带动清理板105移动,清理板105沿收料斗9的内壁滑动,将残留在收料斗9内壁上的原料刮下。

36.上述实施例中,具体的,所述的安装板41设置有四个,分别螺栓连接在安装框2的上部四角位置;所述的纵向加固梁3的上部与安装板41远离安装框2的一侧螺栓连接。

37.上述实施例中,具体的,所述的收料斗9的上部贯穿通孔42缠绕在缠线盘46的内侧,下部螺栓连接在压力传感器7的上部。

38.上述实施例中,具体的,所述的内凹轮44分别设置在钢丝绳6的左右两侧。

39.上述实施例中,具体的,所述的固定架51设置在缠线盘46的前端,并且下部螺栓连接在安装板41的上部,左上部螺栓连接在电机45的上部。

40.上述实施例中,具体的,所述的轴承53外侧嵌入在缠线盘46的前端中间位置,所述的锁紧杆55与锁紧孔47水平设置。

41.上述实施例中,具体的,所述的滑轮106分别设置在收料斗9的内部左右两侧。

42.上述实施例中,具体的,所述的旋转轴板8由两个相互轴接的耳板组成,上部与压力传感器7连接,下部与收料斗9连接。

43.上述实施例中,具体的,所述的重量显示芯片16、压力传感器7和显示屏17分别电性连接,所述的重量显示芯片16具体采用型号为stm32f030r8t6的芯片,所述的压力传感器7具体采用型号为yn

‑

301的传感器。

44.工作原理

45.本实用新型的工作原理:使用时,将清理架结构10取出,将原料倒入收料斗9的内侧,启动电机45,电机45带动缠线盘46旋转,将钢丝绳6缠绕在缠线盘46的内侧,钢丝绳6带动压力传感器7上升,压力传感器7通过旋转轴板8带动收料斗9上升,收料斗9的下部离地之后,电机45停止旋转,工作人员通过拉环57向左侧推动锁紧杆55,滑块56在滑槽54的内侧滑动,将锁紧杆55的左侧插进锁紧孔47的内侧,对缠线盘46进行锁紧,等待收料斗9稳定之后,收料斗9向下拉动压力传感器7,压力传感器7将信号传送给重量显示芯片16,重量显示芯片16将信号转换后传送给显示屏17,显示屏17显示物料和收料斗9的总重量,然后将盛放物料

的放置箱放置在收料斗9的下部,通过拉手14,向前拉动挡料板13,物料穿过固定环11下落到放置箱内,物料落完之后,将清理架结构10放置到收料斗9的内侧,工作人员手握把手102,向收料斗9的下部推动套管101,滑轮106沿收料斗9的内侧滚动,移动过程中左右两侧的伸缩杆103向套管101的中间收缩,同时左侧的伸缩杆103带动清理板105移动,清理板105沿收料斗9的内壁滑动,将残留在收料斗9内壁上的原料刮下,并落到收集箱内,然后将清理架结构10翻转,再次进行清理,清理完成之后显示屏17显示收料斗9的净重量,然后用第一次的数值减去第二次的数值,得出的差值就是原料的重量。

46.利用本实用新型所述的技术方案,或本领域的技术人员在本实用新型技术方案的启发下,设计出类似的技术方案,而达到上述技术效果的,均是落入本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1