叶片厚度检测辅助装置的制作方法

1.本实用新型涉及一种叶片厚度检测辅助装置,可以辅助检测叶片厚度。

背景技术:

2.反推装置可以改变发动机推力的方向,用来缩短飞机着陆时的滑跑距离。反推装置将发动机排出的气体向前折转一定角度,从而产生向前的推力分量,达到使飞机减速的目的。反推装置可以缩短飞机降落时在湿滑的跑道上的滑跑距离,又可以在飞机起飞失败时作为紧急制动装置使用,保证飞机的安全性。反推装置类型众多,对于大涵道比民用涡扇发动机,多数采用叶栅式反推,其优点为结构紧凑、反推力平稳,其中,反推叶栅是叶栅式反推装置改变发动机排气流动方向的关键组件。

3.反推叶栅为带曲率网格式结构,叶栅主要由前后连接端、叶片、纵上加强筋组成,单个叶栅通常由几十个或上百个叶片组成,反推装置工作时,气流主要通过叶片将气流折返,因此,叶片的质量控制对反推叶栅的功能实现意义重大。

4.叶片检测包含型面检测、厚度检测、内部质量检测。叶栅的叶片为曲面结构,精确的厚度检测方式为沿曲面两侧法向的叶片厚度。实际操作过程中,通常采用常规的检测工具,如卡尺等来检测,此类检测工具无法准确约束检测方向,导致测量数据不准,进而导致对叶栅或叶片厚度质量符合性的判断,且检测效率低。

5.本实用新型意在提供一种可以专用于叶片型面厚度的检测辅助装置,可以帮助准确测量叶片厚度。

技术实现要素:

6.本实用新型的目的是提供一种叶片厚度检测辅助装置,可以帮助准确测量叶片厚度,而且使用便捷,可以提高检测效率。

7.本实用新型提供一种叶片厚度检测辅助装置,其中,第一夹臂设置有多个第一通孔,并且具有第一夹持面,第二夹臂设置有多个第二通孔,并且具有第二夹持面;所述第一夹臂与所述第二夹臂彼此枢接,通过磁力作用分别从两侧夹紧待测叶片沿厚度方向的两个叶片型面,使得所述第一夹持面和所述第二夹持面分别与所述两个叶片型面贴合,并且所述多个第一通孔和所述多个第二通孔沿厚度方向一一对准。

8.在一个实施方式中,所述叶片厚度检测辅助装置还包括磁铁,所述磁铁设置于所述第一夹臂和所述第二夹臂中的一方;并且,所述第一夹臂和所述第二夹臂为铁磁性材料。

9.在一个实施方式中,所述第一夹臂包括彼此连接的第一柄臂和第一夹板,所述第一夹持面设置于所述第一夹板;所述第二夹臂包括彼此连接的第二柄臂和第二夹板,所述第二夹持面设置于所述第二夹板;所述第一夹臂的所述第一柄臂和所述第二夹臂的所述第二柄臂通过枢轴枢接,并且所述第一柄臂和所述第二柄臂在所述枢轴的与所述第一夹板相反的一侧的部分分别构成第一手柄和第二手柄,用于握持操作。

10.在一个实施方式中,所述第一通孔的延伸方向与所述第一夹持面在对应位置的法

向一致;和/或,所述第二通孔的延伸方向与所述第二夹持面在对应位置的法向一致。

11.在一个实施方式中,所述第一通孔和所述第二通孔设置成适于插入深度测量工具进行深度测量。

12.在一个实施方式中,所述第一夹臂和所述第二夹臂分别设置有彼此插接配合的定位销和定位孔。

13.在一个实施方式中,所述磁铁设置于所述第一夹臂的与所述第一夹持面相反的表面上。

14.在一个实施方式中,所述两个叶片型面分别是叶背表面和叶盆表面,所述第一夹臂的所述第一夹持面与所述叶背表面贴合。

15.在一个实施方式中,所述第一夹臂与所述第二夹臂彼此枢接成使得所述第一手柄和所述第二手柄彼此靠近时所述第一夹板和所述第二夹板彼此远离。

16.在一个实施方式中,所述第一夹板和/或所述第二夹板为等厚度的曲面板材。

17.上述叶片厚度检测辅助装置可以专用于辅助叶片厚度检测。其中,第一夹臂与第二夹臂彼此枢接,例如,第一柄臂和第二柄臂可以通过枢轴枢接,通过按压第一柄臂和第二柄臂即可实现第一夹板和第二夹板的开合,检测时操作便捷,可以提高检测效率。而且,通过按压第一柄臂和第二柄臂,可以使得第一夹持面和第二夹持面分别与两个叶片型面贴合,从而帮助定位到叶片型面,准确测量叶片厚度。

附图说明

18.本实用新型的上述的以及其他的特征、性质和优势将通过下面结合附图和实施例的描述而变得更加明显,其中:

19.图1是大涵道比涡扇发动机的局部示意图。

20.图2是根据本实用新型的示例性叶片厚度检测辅助装置的侧视图。

21.图3是示例性叶片厚度检测辅助装置的分解图,其中,第一夹板和第二夹板处于打开状态。

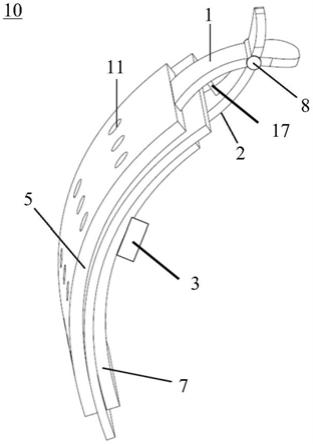

22.图4是示例性叶片厚度检测辅助装置的立体图,其中,第一夹板和第二夹板处于闭合状态。

23.图5是示出叶片厚度检测辅助装置辅助测量叶片厚度时的使用状态的示意图。

24.图6是图5中a处的局部放大图。

具体实施方式

25.下面结合具体实施方式和附图对本实用新型作进一步说明,在以下的描述中阐述了更多的细节以便于充分理解本实用新型,但是本实用新型显然能够以多种不同于此描述的其它方式来实施,本领域技术人员可以在不违背本实用新型内涵的情况下根据实际应用情况作类似推广、演绎,因此不应以此具体实施方式的内容限制本实用新型的保护范围。

26.例如,在说明书中随后记载的第一特征在第二特征上方或者上面形成,可以包括第一特征和第二特征通过直接联系的方式形成的实施方式,也可包括在第一特征和第二特征之间形成附加特征的实施方式,从而第一特征和第二特征之间可以不直接联系。进一步地,当第一元件是用与第二元件相连或结合的方式描述的,该说明包括第一元件和第二元

件直接相连或彼此结合的实施方式,也包括采用一个或多个其他介入元件加入使第一元件和第二元件间接地相连或彼此结合。

27.图1示出了反推装置200的示例构造。大涵道比涡扇发动机的反推装置200可以用于产生与飞机飞行方向相反推力,可以将外涵道喷出的气体进行折转,使气体向发动机前方排出,产生与飞机飞行方向相反的力,其实现方式是反推叶栅20使外涵流道30中的气流斜着向前(图1中,斜着向左)喷出。反推叶栅20的前端与扭矩盒40通过紧固件进行连接,后端与叶栅支撑环50通过紧固件进行连接。当飞机降落,反推装置200工作,气流通过外涵流道30、依次经反推进口60、反推叶栅流道70、反推出口80排出发动机。

28.图1中可以看出,折返气流主要通过反推叶栅20的叶片90进行折返。对叶片的检测控制会显著影响反推性能,而叶片检测包含型面检测、厚度检测和内部质量检测等,其中,叶片90的厚度控制对反推性能至关重要。反推叶栅20的叶片90为曲面结构,精确的厚度检测方式为沿曲面两侧法向的叶片厚度。可以理解,虽然文中以反推叶栅20的叶片90为例,作为厚度检测的对象示例,也即作为待测叶片90,然而稍后将详细描述的根据本实用新型的叶片厚度检测辅助装置10也可以用于其它类似的叶片厚度检测。

29.接下来将结合图2至图6描述根据本实用新型的叶片厚度检测辅助装置10的示例构造。其中,图2、图3和图4分别示出了叶片厚度检测辅助装置10的侧视图、分解图和立体图,而图5和图6示出了反推叶栅20对叶片90进行厚度检测时叶片厚度检测辅助装置10的使用状态示意图。需要理解,附图均仅作为示例,并非是按照等比例的条件绘制的,不应该以此作为对本实用新型实际要求的保护范围构成限制。此外,不同实施方式下的变换方式可以进行适当组合。

30.叶片厚度检测辅助装置10包括第一夹臂1和第二夹臂2。第一夹臂1设置有多个第一通孔11并且具有第一夹持面12。第二夹臂2设置有多个第二通孔21并且具有第二夹持面22。

31.第一夹臂1与第二夹臂2彼此枢接,通过磁力作用分别从两侧夹紧待测叶片90沿厚度方向t0的两个叶片型面91、92,使得第一夹持面12和第二夹持面22分别与两个叶片型面91、92贴合,并且多个第一通孔11和多个第二通孔12沿厚度方向t0一一对准。可以理解,“第一夹持面12和第二夹持面22分别与两个叶片型面91、92贴合”表示,第一夹持面12和第二夹持面22分别与待测叶片90的两个叶片型面91、92共形配合(或者,一致),从而可以分别与两个叶片型面91、92贴合。图示实施方式中,两个叶片型面91、92可以分别是叶背表面和叶盆表面,叶背表面也即外凸表面,叶盆表面也即内凹表面。第一夹臂1的第一夹持面12可以与作为叶背表面的叶片型面91贴合,而第二夹臂2的第二夹持面22可以与作为叶盆表面的叶片型面92贴合。

32.图示实施方式中,叶片厚度检测辅助装置10还可以包括磁铁3。磁铁3可以设置于第一夹臂1和第二夹臂2中的一方,并且,第一夹臂1和第二夹臂2可以为铁磁性材料,诸如铁、钴、镍。磁铁3只需要放置于第一夹臂1或第二夹臂2,便可以通过磁力吸引使得第一夹臂1和第二夹臂2从两侧夹紧待测叶片90的两个叶片型面91、92用。在另一实施方式中,第一夹臂1和第二夹臂2可以本身例如部分为磁铁,例如,稍后将会描述的第一夹臂1的第一夹板5和第二夹臂2的第二夹板7可以为磁铁,且布置成可通过磁力吸引而从两侧夹紧待测叶片90的两个叶片型面91、92;又或者,稍后将会描述的第一夹臂1的第一手柄41和第二夹臂2的第

二手柄61可以为磁铁,且布置成可通过磁力排斥而彼此远离,从而另一侧的第一夹板5和第二夹板7从两侧夹紧待测叶片90的两个叶片型面91、92。

33.图示实施方式中,第一夹臂1包括彼此连接的第一柄臂4和第一夹板5,第一夹持面12设置于第一夹板5。第二夹臂2包括彼此连接的第二柄臂6和第二夹板7,第二夹持面22设置于第二夹板7。第一夹臂1的第一柄臂4和第二夹臂2的第二柄臂6通过枢轴8枢接,并且第一柄臂4和第二柄臂6在枢轴8的与第一夹板5(或者,第二夹板7)相反的一侧的部分分别构成第一手柄41和第二手柄61,用于握持操作。设置与作为叶背表面的叶片型面91贴合的第一夹持面12的第一夹板5可以称之为背板,而设置与作为叶盆表面的叶片型面92贴合的第二夹持面22的第二夹板7可以称之为面板。第一柄臂4和第二柄臂6例如可以分别具有穿孔,枢轴8可以依次穿过第一柄臂4和第二柄臂6的穿孔,从而将第一柄臂4和第二柄臂6枢接起来。

34.图示实施方式中,第一夹臂1与第二夹臂2彼此枢接成使得第一手柄41和第二手柄61彼此靠近时第一夹板5和第二夹板7彼此远离。换言之,第一手柄41和第一夹板5相对于第二手柄61或第二夹板7位于枢轴5的同一侧,或者,第二手柄61和第二夹板7相对于第一手柄41或第一夹板5位于枢轴5的同一侧。因此,压闭第一手柄41和第二手柄61,会使得第一夹板5和第二夹板7之间打开,方便夹持待测叶片90,这样操作起来方便快捷且更加顺手舒适。

35.图示实施方式中,第一夹板5可以为等厚度的曲面板材;第二夹板7也可以为等厚度的曲面板材。图中作为待测叶片90的叶栅叶片的两个叶片型面91、92大致平行,检测时,第一夹板5和第二夹板7也大致平行。图中,第一柄臂4和第二柄臂6也可以为曲面板材,分别与第一夹板5和第二夹板7固连,且沿枢轴8的延伸方向的尺寸小于第一夹板5和第二夹板7的尺寸。

36.图示实施方式中,优选地,第一通孔11的延伸方向(或者,孔深方向)可以与第一夹持面12在对应位置的法向一致;第二通孔21的延伸方向(或者,孔深方向)也可以与第二夹持面22在对应位置的法向一致。如前所述,第一夹臂1与第二夹臂2夹紧待测叶片90时,第一夹持面12和第二夹持面22分别与两个叶片型面91、92贴合,因此,第一通孔11和第二通孔21沿叶片待测叶片90的叶片型面91、92与之法向一一对应。通过通孔11、12可以引导和约束检测方向,使得与厚度方向t0大体一致,从而提高叶片厚度检测的准确性。

37.优选地,第一通孔11和第二通孔21可以设置成适于插入深度测量工具进行深度测量。换言之,第一通孔11和第二通孔21的开孔尺寸与深度测量工具尺寸大体一致,可以引导深度测量工具插入通孔11、21进行深度测量。深度测量工具例如是深度游标卡尺,第一通孔11和第二通孔21可以适于深度游标卡尺的深度尺插入。第一通孔11和第二通孔21可以按设计要求规定的厚度检测点数量及位置来进行开设和分布。

38.图示实施方式中,第一夹臂1和第二夹臂2可以分别设置有彼此插接配合的定位销17和定位孔27。定位孔和定位销特征可以相互配合,借此实现第一夹臂1和第二夹臂2的定位,特别是借此防止第一夹臂1或第二夹臂2沿着枢轴8活动。

39.图示实施方式中,磁铁3可以设置于第一夹臂1(具体地,第一夹板5)的与第一夹持面12相反的表面16上。此时,通过磁铁3对第一夹板5和第二夹板7的磁力吸引作用,使得第一夹板5和第二夹板7从两侧夹紧待测叶片90,或者说,实现第一夹板5和第二夹板7的定位。

40.进行叶片厚度检测时,按压第一手柄41和第二手柄61使得第一夹板5和第二夹板7

打开,放在待测叶片90上,通过磁铁3和定位销17进行定位,使第一夹板5和第二夹板7与叶片型面91、92贴合,此时记录第一夹板5和第二夹板7的距离,并用深度测量工具依次测量第一夹板5和第二夹板7距离叶待测叶片90的距离,通过计算即可获取每个位置的叶片准确厚度数据。

41.上述叶片厚度检测辅助装置10相对简单、成本低,实施过程操作便捷、效率高,可以显著提高叶片厚度检测的准确性及效率。

42.本实用新型虽然以较佳实施例公开如上,但其并不是用来限定本实用新型,任何本领域技术人员在不脱离本实用新型的精神和范围内,都可以做出可能的变动和修改。因此,凡是未脱离本实用新型技术方案的内容,依据本实用新型的技术实质对以上实施例所作的任何修改、等同变化及修饰,均落入本实用新型权利要求所界定的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1