一种复合材料冲压进气口的流量测量装置的制作方法

1.本实用新型属于飞机环境控制技术领域,特别涉及一种复合材料冲压进气口的流量测量装置。

背景技术:

2.在航空航天飞行器的研制中,冲压空气流量是飞行试验中需要测量的一个重要数据。传统的飞机结构采用铝合金板材成型,利用皮托管流量计来实现冲压空气流量测量,由于皮托管流量计的端头是l型的测试管,在冲压进气口结构上的开孔尺寸不能过小(大于10mm),否则端头无法伸入。铝合金材料的机体结构开孔有成熟的技术进行结构补强,可满足皮托管流量计的l型端头的安装开孔需求。

3.但是近些年由于重量轻、强度高、弹性优良、耐化学腐蚀和耐候性好等特点,复合材料越来越广泛地应用在飞机机体结构上,例如采用碳纤维等纤维增强型复合材料一体成型冲压进气口结构。复合材料的纤维极大的提高了材料的强度、韧性等特性。但是通常情况下,冲压进气道截面积变化复杂,需要一体成型,如果纤维断裂会大大降低复合材料结构的强度和韧性,还会造成应力集中点。

4.对于复合材料复杂大截面的冲压进气道来说,无法满足传统的流量测量中所用的皮托管流量计的开孔要求(大于10mm),孔径过小,皮托管的端头无法通过;开孔过大,复合材料结构的强度会大大降低,在长时间的大流量冲压空气的作用下甚至会造成冲压进气道结构的撕裂问题。传统的悬臂型均速管流量传感器无法满足大流量冲压进气口的使用要求,在冲压空气长时间地冲击下容易导致根部断裂。而传统的支撑型均速管流量传感器需穿过冲压进气口的下表面以实现传感器尾部地固定,这种传统的支撑型均速管流量传感器需要在冲压进气道的上下表面开孔以实现尾部的固定,对于复合材料复杂大截面冲压进气道结构来说,结构破坏性较大,且安装实施困难。

5.因此,复合材料复杂大截面冲压进气道的冲压空气流量测量成了飞行测试中的一个难题。

技术实现要素:

6.本实用新型的目的是提供了一种复合材料冲压进气口的流量测量装置,以解决或减轻上述至少一个问题。

7.本实用新型的技术方案是:一种复合材料冲压进气口的流量测量装置,所述复合材料冲压进气口至少具有相对设置的上平面和下平面,所述流量测量装置包括:

8.固定复合材料冲压进气口上平面的定位装置;

9.固定复合材料冲压进气口下平面的固定装置;以及

10.安装在所述定位装置上且部分插入复合材料冲压进气口入口截面的静压传感器和温度传感器;

11.上端安装在所述定位装置、下端安装在固定装置内且穿过复合材料冲压进气口入

口截面的多组均速管总压传感器,多组所述均速管总压传感器通过定位装置实现在复合材料冲压进气口上的开孔定位,其中,所述固定装置上设有凹槽,所述均速管总压传感器的端头插入所述凹槽内。

12.进一步的,所述复合材料冲压进气口采用纤维增强型复合材料一体成型。

13.进一步的,所述复合材料冲压进气口的截面包括矩形、梯形或正六边形。

14.进一步的,所述均速管总压传感器和定位装置之间设有密封垫。

15.进一步的,所述复合材料冲压进气口的开孔上设有保护套。

16.进一步的,所述定位装置、固定装置与复合材料冲压进气口的上平面或下平面通过胶粘的方式固定在一起。

17.进一步的,插入固定装置凹槽内的所述均速管总压传感器的端头与所述凹槽的底部之间具有预定间隙。

18.进一步的,所述预定间隙为1mm~2mm。

19.本实用新型所提供的流量测量装置无需在复合材料冲压进口的机体结构上开过大的孔,也无需在冲压进气道下表面开孔以便将传感器尾部伸出冲压进气道结构外的终端支撑的结构形式,对碳纤维复合材料的机体结构破坏性较小,能避免飞行过程中冲压空气对端头的冲击导致端头根部断裂的可能性。

附图说明

20.为了更清楚地说明本实用新型提供的技术方案,下面将对附图作简单地介绍。显而易见地,下面描述的附图仅仅是本实用新型的一些实施例。

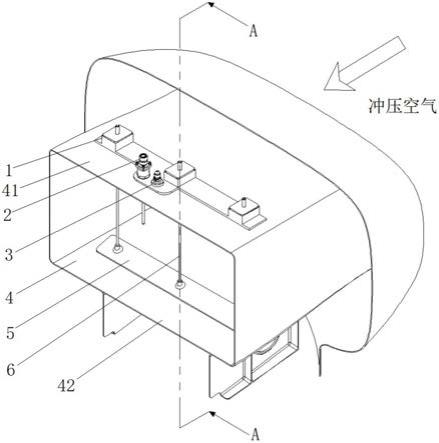

21.图1为本实用新型的流量测量装置整体示意图。

22.图2为基于图1中a

‑

a向的剖视图。

23.图3为图2中的b部位放大图。

24.图4为图2中的c部分放大图。

具体实施方式

25.为使本实用新型实施的目的、技术方案和优点更加清楚,下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行更加详细的描述。

26.本实用新型的目的是提出一种采用温度、静压和多组均速管总压传感器的组合式流量测量装置,安装在碳纤增强型复合材料构成的冲压进气道入口处,以实现均匀准确地测量冲压进气口截面上的温度、总压和静压,能准确地得出冲压进气口的冲压空气流量。

27.如图1至图4所示,本实用新型提供的复合材料冲压进气口的流量测量装置包括:温度传感器2、静压传感器3、均速管总压传感器6及定位装置1、固定装置5。

28.复合材料冲压进气口4为纤维增强型复合材料,其为一体成型。复合材料冲压进气口4具有相对设置的上平面41和下平面42,用于安装上述部件。在本实用新型的一些实施例中,复合材料冲压进气口4的截面形状可以是矩形、梯形、正六边形或其他具有相对设置的上平面41和下平面42 的形状。

29.定位装置1固定在复合材料冲压进气口4的上平面41上。

30.固定装置固定在复合材料冲压进气口4的下平面42上。

31.在本实用新型的一些优选实施例中,定位装置1和固定装置5与复合材料冲压进气口4的上下表面采用胶粘的方式固定在一起。

32.多组均速管总压传感器6上端安装在定位装置1上、下端安装在固定装置5上,其中,其上端穿过复合材料冲压进气口4的上平面41,其端头利用固定装置5固定而不用穿过复合材料冲压进气口4的下平面42。固定装置5上设有凹槽,均速管总压传感器6的端头插入凹槽内,以防止在飞行时冲压空气流速过大造成端头抖动甚至断裂。优选的,均速管总压传感器6的端头底部与凹槽底部之间有间隙,以平衡热胀冷缩所引起的端头长度的微小变化。其中,所述间隙优选的为1mm~2mm。

33.在本实施例中,均速管总压传感器6的数量为3组。可以理解的是,根据实际需要,均速管总压传感器6的数量可进行调整。

34.在本实用新型中,均速管总压传感器6和定位装置1之间有密封垫7,以进一步提高密封效果。

35.本实用新型中的均速管总压传感器6通过定位装置1和固定装置5保证在复合材料冲压进气口4上设置的开孔位置处。优选的,在复合材料冲压进气口4上的开孔边缘设有保护套8进行保护。

36.冲压进气口结构采用碳纤维增强型复合材料一体成型,无法开大于 6mm的孔,因此无法采用传统皮托管测量冲压空气的流量。通过采用温度、静压和多组均速管总压传感器的组合式流量测量装置来测量冲压空气流量,对复合材料冲压进气口结构的开孔直径需求较小,只需要在冲压进气口的上表面开孔,开孔尺寸不大于φ6mm。传感器的端头部分固定于粘接在冲压进气道内部下表面的固定装置5里,既能避免飞行过程中冲压空气对端头的冲击造成均速管总压传感器的尾部端头抖动导致根部断裂的可能性,也无需在冲压进气道下表面开孔以采用将尾部伸出冲压进气道结构外的终端支撑形式,对碳纤维复合材料的机体结构破坏性较小,定位装置可快速准确定位均速管的安装位置,同时均速管总压传感器的尾部端头与整体固定装置凹槽处的间隙可平衡热胀冷缩时均速管总压传感器长度的微小变化。实现了飞行试验中复合材料复杂大截面冲压进气道冲压空气流量地准确测量。

37.以上所述,仅为本实用新型的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本实用新型的保护范围之内。因此,本实用新型的保护范围应以所述权利要求的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1