放射线检测器及放射线检测器的制造方法与流程

1.本发明涉及放射线检测器及放射线检测器的制造方法。

背景技术:

2.专利文献1、2及3公开有放射线检测器。专利文献1、2及3所公开的放射线检测器具有:将放射线转换成光的闪烁器层;及用来检测光的光检测面板。光检测面板具有:受光部,其配置有多个受光元件;及设在受光部的周围,对受光部电连接的多个焊盘(bonding pad)。在受光部与焊盘之间,形成有包围受光部的树脂框。闪烁器层被具有耐湿性的保护膜覆盖。现有技术文献专利文献

3.专利文献1:日本特开2015-96823号公报专利文献2:日本特开2016-205916号公报专利文献3:美国专利公报第2012/0288688号

技术实现要素:

发明所要解决的问题

4.在制造专利文献1、2所公开的放射线检测器的方法,首先在光检测面板上,形成闪烁器层。然后,形成树脂框。其次,形成保护膜。保护膜形成于闪烁器层上,并且也形成于焊盘上。保护膜覆盖闪烁器层即可。因此,将覆盖焊盘的保护膜的一部分去除。具体而言,为了切断保护膜,通过照射激光,切断形成于树脂框上的保护膜。也就是保护膜及树脂框是接受激光的照射的被照射体。

5.激光的照射方式,在预先设定的内容与实际的动作上,会有产生稍许差异的情况。于是,即使在设定成切断保护膜、但不切断树脂框的情况下,在实际的动作上,也可能产生无意切断树脂框的情况。

6.因此,本发明的目的在于提供可抑制产生无意切断被照射物的情况下的放射线检测器及放射线检测器的制造方法。解决问题的技术手段

7.本发明的一个方式的放射线检测器,具备:光检测面板,其具有受光部、及多个焊盘,该受光部包含一维或二维排列的多个光电转换元件,该焊盘与光电转换元件电连接且配置于受光部的外侧;闪烁器层,其以覆盖受光部的方式层叠于光检测面板上,用来将放射线转换成光;面板保护部,其形成于光检测面板上,使得在从闪烁器层的层叠方向观看的情况下,从闪烁器层及焊盘分离并通过闪烁器层与焊盘之间,且包围闪烁器层;及闪烁器保护膜,其覆盖闪烁器层,且具有位于面板保护部上的外缘。在面板保护部,形成有与闪烁器保护膜的外缘连续的沟。沟包含:通过一边将激光的能量从较可切断闪烁器保护膜的阈值能量小的值增加到较阈值能量大的值,一边沿着面板保护部进行扫描所形成的前照射部;通

过一边将激光的能量维持于较阈值能量大的值,一边沿着面板保护部进行扫描所形成的主照射部;及通过一边将激光的能量从较阈值能量大的值减少至较阈值能量小的值,一边沿着面板保护部进行扫描所形成的后照射部。

8.所述放射线检测器的面板保护部的沟,与闪烁器保护膜的外缘连续。因此,沟伴随通过激光的照射的闪烁器保护膜的外缘形成而形成。在面板保护部形成沟的情况下,形成于面板保护部上的闪烁器保护膜可被可靠地切断。在前照射部,从较阈值能量小的能量开始进行照射。根据这样的照射方式,对进行面板保护部的切断所需要的能量,可具有裕度地开始进行激光的照射。因此,在激光的开始照射,即使因无意的原因造成供给较设定值大的能量,也能通过确保的裕度,抑制面板保护部的切断。同样地在后照射部,在减少至较阈值能量小的能量后停止照射。根据这样的照射方式,对进行面板保护部的切断所需要的能量,可具有裕度地停止进行激光的照射。因此,在激光的停止照射,即使因无意的原因造成供给较设定值大的能量,也能通过确保的裕度,抑制面板保护部的切断。因此,可抑制作为被照射物的面板保护部的无意切断的产生。

9.所述放射线检测器,也可还具备覆盖闪烁器保护膜的外缘的包覆树脂。根据此结构,可抑制闪烁器保护膜的剥离产生。

10.所述放射线检测器的包覆树脂,也可进一步覆盖面板保护部。包覆树脂,也可为了使包覆树脂与面板保护部的接触面的缘部形成于面板保护部上,具有可停留于面板保护部的材料特性。根据此结构,包覆树脂不会到达位于面板保护部的外侧的光检测面板的表面与焊盘。因此,可保持光检测面板的表面与焊盘的清净。

11.在所述放射线检测器,也可为面板保护部的中央部较面板保护部的两缘部高。根据此结构,包覆树脂可可靠地覆盖闪烁器保护膜的外缘。

12.在所述放射线检测器,也可为面板保护部的宽度是700微米以上且1000微米以下。根据此结构,可将放射线检测器小型化。

13.在所述放射线检测器,也可为面板保护部的高度是100微米以上且300微米以下。根据此结构,可将放射线检测器小型化。

14.本发明的其他方式的放射线检测器的制造方法,具有:准备具有受光部及多个焊盘的光检测面板,将闪烁器层以覆盖受光部的方式层叠于光检测面板上的工序;以在从闪烁器层的层叠方向观看的情况下,包围闪烁器层的方式,将面板保护部配置于光检测面板上的工序;以覆盖光检测面板的层叠有闪烁器层的侧的表面全体及面板保护部的表面的方式,形成闪烁器保护膜的工序;通过沿着面板保护部照射激光,将闪烁器保护膜切断的工序;及去除闪烁器保护膜的外侧的部分的工序,所述受光部包含一维或二维排列的多个光电转换元件,所述多个焊盘与光电转换元件电连接且配置于受光部的外侧,所述闪烁器层用来将放射线转换成光。在切断闪烁器保护膜的工序,包含:一边将激光的能量从较可切断闪烁器保护膜的阈值能量小的值增加到较阈值能量大的值,一边沿着面板保护部进行扫描所形成的前照射工序;一边将激光的能量维持于较阈值能量大的值,一边沿着面板保护部进行扫描的主照射工序;及一边将激光的能量从较阈值能量大的值减少至较阈值能量小的值,一边沿着面板保护部进行扫描的后照射工序。

15.在放射线检测器的制造方法中的切断闪烁器保护膜的工序,形成闪烁器保护膜的外缘,并且形成面板保护部的沟。另外,在面板保护部形成沟的情况下,形成于面板保护部

上的闪烁器保护膜可被可靠地切断。另外,沟通过一边使能量增加一边形成的前照射工序、及一边使能量减少一边形成的后照射工序所形成。根据这些工序,沟的深度不会变得过深。因此,可抑制作为被照射物的面板保护部的无意切断的产生。

16.在其他方式的放射线检测器的制造方法,也可为面板保护部包含树脂框。在配置面板保护部的工序,也可为以与闪烁器层及焊盘分离而通过闪烁器层与焊盘之间且包围闪烁器层的方式,在光检测面板上配置树脂框。根据此工序,可制造具有树脂框的放射线检测器。

17.在其他方式的放射线检测器的制造方法,也可为面板保护部还包含遮蔽(masking)构件。在配置面板保护部的工序,也可为以覆盖焊盘的方式,在光检测面板上进一步配置遮蔽构件。根据此工序,可理想地保护焊盘。

18.在其他方式的放射线检测器的制造方法,也可为面板保护部包含遮蔽构件。在配置面板保护部的工序,也可为以覆盖闪烁器层与焊盘之间的区域、及焊盘的方式,在光检测面板上配置遮蔽构件。在形成闪烁器保护膜的工序,也可为在光检测面板的层叠有闪烁器层的侧的表面全体及遮蔽构件的表面,形成闪烁器保护膜。根据此工序,可制造不具有树脂框的放射线检测器。即,可缩短闪烁器层与焊盘之间的距离。其结果,可将放射线检测器进一步小型化。

19.在其他方式的放射线检测器的制造方法,也可为在切断闪烁器保护膜的工序后,还包含去除遮蔽构件的工序。根据此工序,可理想地制造不具备树脂框的放射线检测器。

20.在其他方式的放射线检测器的制造方法,也可为在去除闪烁器保护膜的外侧的部分的工序后,还包含形成覆盖闪烁器保护膜的外缘的包覆树脂的工序。根据此工序,可进一步抑制闪烁器保护膜的外缘的剥离产生。发明的效果

21.根据本发明,能够提供可抑制产生无意切断被照射物的情况下的放射线检测器及放射线检测器的制造方法。

附图说明

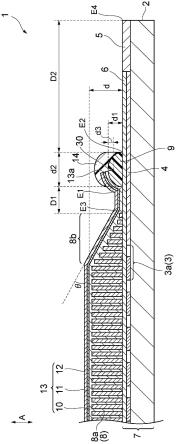

22.图1是第1实施方式的放射线检测器的俯视图。图2是沿着图1的ii-ii线的截面图。图3是将图1的放射线检测器的角部附近放大表示的俯视图。图4的(a)是表示形成闪烁器层前的状态的截面图。图4的(b)是表示形成闪烁器层后的状态的截面图。图5的(a)是表示形成树脂框后的状态的截面图。图5的(b)是表示形成第1有机膜后的状态的截面图。图6的(a)是表示形成无机膜后的状态的截面图。图6的(b)是表示形成第2有机膜后的状态的截面图。图7是表示通过激光的加工处理的截面图。图8是示意地表示被照射体所接收的能量的时间履历的图表。图9的(a)是表示前照射部的截面图。图9的(b)是表示前照射部及主照射部的截面图。图9(c)是表示前照射部、主照射部及后照射部的截面图。

图10的(a)是用来说明形成后照射部的工序的截面图。图10的(b)是用来说明接续图10的(a)的形成后照射部的工序的截面图。图11的(a)是表示激光头的速度的时间履历的一例的图表。图11的(b)是表示从激光头射出的激光的能量的时间履历的一例的图表。图11(c)是表示从激光头射出的激光的焦点位置的时间履历的一例的图表。图12的(a)是表示激光头的速度的时间履历的一例的图表。图12的(b)是示意地表示激光头与保护膜及树脂框的位置关系的图。图13的(a)是表示已经去除保护膜的一部分的状态的截面图。图13的(b)是表示形成包覆树脂后的状态的截面图。图14的(a)是示意地表示被照射体所接收的能量的时间履历的图表。图14的(b)是示意地表示激光头的速度的时间履历的图表。图15是第2实施方式的放射线检测器的俯视图。图16是沿着图15的xvi-xvi线的截面图。图17是图15的放射线检测器的第1立体图。图18是图15的放射线检测器的第2立体图。图19的(a)是表示形成闪烁器层前的状态的截面图。图19的(b)是表示形成闪烁器层后的状态的截面图。图20的(a)是表示配置遮蔽构件后的状态的截面图。图20的(b)是表示形成第1有机膜后的状态的截面图。图21的(a)是表示形成无机膜后的状态的截面图。图21的(b)是表示形成第2有机膜后的状态的截面图。图22的(a)是表示通过激光的加工处理的截面图。图22的(b)是表示去除遮蔽构件的处理的截面图。图23是表示去除遮蔽构件后的状态的截面图。图24是第2实施方式的变形例的放射线检测器的截面图。

具体实施方式

23.以下,一边参照图面,一边对于实施本发明的方式详细地进行说明。在图式说明中,对相同要素赋予相同的符号,并省略重复的说明。

24.参照图1及图2说明关于本实施方式的放射线检测器1的结构。如图1及图2所示,放射线检测器1具备:光电转换元件阵列7(光检测面板)、闪烁器层8、树脂框9、保护膜13(闪烁器保护膜)、及包覆树脂14(包覆树脂)。光电转换元件阵列7具有:基板2、受光部3、信号线4、焊盘5、及钝化膜6。保护膜13具有第1有机膜10、无机膜11(金属膜)、及第2有机膜12。

25.受光部3包含多个光电转换元件3a。多个光电转换元件3a是二维排列于绝缘性基板2的中央部的矩形区域。基板2为例如玻璃制基板。光电转换元件3a通过非晶硅光电二极管(pd:photodiode)、或薄膜晶体管(tft:thin film transistor)等所构成。受光部3所包含的各行的光电转换元件3a或各列的光电转换元件3a,通过信号读取用信号线4,电连接于朝未图标的外部电路取得信号的焊盘5。

26.多个焊盘5沿着基板2的外缘中的相邻接的两边,每规定间隔进行配置。相邻接的

两边是例如图1中的上边及右边。焊盘5经由信号线4,与相对应的光电转换元件3a电连接。在光电转换元件3a及信号线4上,形成有绝缘性钝化膜6。钝化膜6可使用例如氮化硅、氧化硅等。焊盘5为了与外部电路连接而露出。

27.柱状构造的闪烁器8a将放射线的x射线转换成光。闪烁器8a层叠于光电转换元件阵列7上,用以覆盖受光部3。闪烁器层8通过闪烁器8a所形成。闪烁器8a以多个的方式,层叠于光电转换元件阵列7上的包含受光部3的略矩形状区域。略矩形状区域为图1所示的虚线所包围的区域。闪烁器8a可采用各种材料。闪烁器8a可使用例如掺杂发光效率良好的铊(tl)的碘化铯(csi)。

28.闪烁器层8的周缘部8b为梯度形状。换言之,周缘部8b的高度随着朝向闪烁器层8的外侧,逐渐变低。即,在周缘部8b,越形成于闪烁器层8的外侧的闪烁器8a,高度越低。周缘部8b为在下方未形成有受光部3的区域。未形成有受光部3的区域是有效画面外区域。周缘部8b是x射线图像的生成的影响小的区域。因此,根据梯度形状的周缘部8b,能够在进行制造时限定因激光的坏影响所影响到的闪烁器层8上的区域。定义周缘部8b的梯度角度(角度θ)。首先,限定将形成于周缘部8b的闪烁器8a的高度位置从闪烁器层8的内侧朝外侧链接的直线。角度θ为该直线对基板2的上表面所形成的角度。角度θ含在20度以上80度以下的范围。

29.树脂框9形成于光电转换元件阵列7上。树脂框9在从闪烁器层8的层叠方向a观看的情况下,通过闪烁器层8与焊盘5之间且包围闪烁器层8。树脂框9的角部的形状为朝外侧形成凸的弧状。树脂框9为例如硅氧树脂树脂。树脂框9的角部的形状也可为所谓的r(倒角)形状。

30.树脂框9的中央部较树脂框9的两缘部高。树脂框9的高度d1较闪烁器层8的高度d较低。由此,可将树脂框9小型化。并且,在制造时可抑制因激光对闪烁器层8产生的坏影响。树脂框9的高度d1是从光电转换元件阵列7的上表面的位置到树脂框9的顶点的位置的距离。闪烁器层8的高度d为含于闪烁器层8的闪烁器8a的最大高度。

31.从将放射线检测器1小型化的观点来看,树脂框9优选为极力作成较小。更具体而言,树脂框9的高度d1是100μm以上。另外,树脂框9的高度d1是300μm以下。并且,树脂框9的宽度d2是700μm以上。树脂框9的宽度d2是1000μm以下。树脂框9的宽度d2为树脂框9的内缘e1与树脂框9的外缘e2之间的宽度。内缘e1为闪烁器层8侧的缘部。外缘e2为焊盘5侧的缘部。

32.从树脂框9的内缘e1到闪烁器层8的外缘e3的距离为第1距离d1。从树脂框9的外缘e2到光电转换元件阵列7的外缘e4的距离为第2距离d2。第1距离d1较第2距离d2短。从在制造时抑制因激光对焊盘5的坏影响,并且确保闪烁器层8的有效面积的观点来看,第2距离d2对第1距离d1的比例优选为5以上。更具体而言,第1距离d1优选为1mm以下。第2距离d2优选为5mm以上。这是根据以下的理由。

33.在闪烁器层8的外缘e3与树脂框9的内缘e1之间未设有间隙的情况下,可将闪烁器层8的有效面积最大化。但是,在制造时须考虑因激光对闪烁器层8产生的坏影响。另外,在形成树脂框9的工序也可能有稍许失败的担忧。稍许失败是指例如在闪烁器层8上形成树脂框9。若考虑这些情况下,第1距离d1优选为设定为1mm以下的范围。第2距离d2是设定为5mm以上的范围。其结果,因有考虑在制造时激光对焊盘5的坏影响,所以,可在树脂框9与焊盘5

之间确保充分的距离。

34.闪烁器层8被保护膜13覆盖。保护膜13具有第1有机膜10、无机膜11、及第2有机膜12。这些膜依此顺序,从闪烁器层8侧进行层叠。第1有机膜10、无机膜11、及第2有机膜12均可被放射线的x射线透过。另外,第1有机膜10、无机膜11、及第2有机膜12可遮断水蒸气。具体而言,第1有机膜10及第2有机膜12可采用聚对二甲苯树脂或聚氯代对二甲苯等。无机膜11,若对光,为具有透明、不透明及反射性的任一个均可。无机膜11可采用例如硅(si)、钛(ti)、铬(cr)等的氧化膜、金、银、铝(al)等的金属膜。例如使用使光反射的金属膜的无机膜11,可防止在闪烁器8a所产生的荧光泄漏。其结果,可使放射线检测器1的检测灵敏度上升。在本实施方式,说明关于作为无机膜11采用容易成形的铝(al)的例子。铝(al)在空气中容易腐蚀。但是,无机膜11被第1有机膜10、及第2有机膜12夹持。因此,采用铝(al)的无机膜11可防止被腐蚀。

35.保护膜13可通过例如cvd法形成。因此,在刚形成保护膜13后的状态,保护膜13覆盖光电转换元件阵列7的表面全体。因此,为了使焊盘5露出,保护膜13在较光电转换元件阵列7的焊盘5更内侧的位置被切断。另外,在保护膜13,将较切断的位置更外侧的部分去除。如后述那样,保护膜13在较树脂框9的中央部外侧的附近,通过激光进行切断加工,保护膜13的外缘13a通过树脂框9固定。由此,可防止来自外缘13a的保护膜13的剥离。保护膜13的切断,也可采用例如二氧化碳激光(co2 laser)。通过使用二氧化碳激光,能通过一次的扫描,进行保护膜13的切断。换言之,能在短时间切断保护膜13。其结果,可使生产性提升。另外,保护膜13的切断,也可采用纳秒(nanosecond)或皮秒(picosecond)等级的超短脉冲的半导体激光等。此外,对光电转换元件阵列7、焊盘5及闪烁器层8等的坏影响,例如在采用碳酸气体激光或超短脉冲激光的情况下,可举出有热损伤等。

36.保护膜13的外缘13a位于树脂框9上。外缘13a通过包覆树脂14,与树脂框9一同被涂布。包覆树脂14沿着树脂框9配置。包覆树脂14,可采用对保护膜13及树脂框9的粘接性良好的树脂。例如包覆树脂14,可采用丙烯酸系粘接剂等。包覆树脂14,也可采用与树脂框9相同的硅氧树脂。树脂框9,也可采用与包覆树脂14相同的丙烯酸系树脂。

37.其次,参照图3,说明关于树脂框9及保护膜13的角部(角部分)。在图3中,为了容易理解树脂框9及保护膜13的角部的状态,省略包覆树脂14的一部分的图式。

38.将在的后进行详细描述,在放射线检测器1的制造工序,将激光照射于树脂框9上的保护膜13。其结果,保护膜13的照射到激光的部分被切断。保护膜13非常薄。因此,通过碳酸气体激光的激光,树脂框9的一部分也一并被切断。由此,在树脂框9的中央附近,形成对应区域的沟30。树脂框9的保护膜13的外缘13a为通过激光进行加工的状态。另外,沟30也为通过激光进行加工的状态。在此,沟30的深度(高度)d3是树脂框9的高度d1的1/3以下。由此,可抑制激光对位于树脂框9的下方的光电转换元件阵列7的坏影响。

39.如图3所示,通过激光进行加工后的保护膜13的外缘13a及沟30的形状,在从闪烁器层8的层叠方向a观看的情况下,呈在外侧具有凸的弧状的角部的略矩形环状。弧状的角部是如图3所示的区域b所示。保护膜13的外缘13a及沟30的表面形状,在从层叠方向a观看的情况下,呈细微的波浪状。保护膜13的外缘13a及沟30的表面形状,与通过例如刀具等的刃物所形成的平坦的切截面不同。保护膜13的外缘13a及沟30的表面具有微小的凹凸。由此,使保护膜13的外缘13a与包覆树脂14互相接触的面积增加。因此,可将包覆树脂14对保

护膜13的外缘13a的粘接作成为更强固。另外,沟30与包覆树脂14互相接触的面积也增加。因此,也可将包覆树脂14对沟30的粘接作成为更强固。

40.如图1所示,设在树脂框9的沟30包含因应形成沟30的工序的3个部分。具体而言,沟30包含前照射部rs、主照射部ra及后照射部re。在重复区域31,前照射部rs与后照射部re重复。关于前照射部rs、主照射部ra及后照射部re,在后详细叙述。

41.说明关于本实施方式的放射线检测器1的动作。从射入面射入的x射线(放射线)是透过保护膜13后而到达闪烁器8a。x射线被闪烁器8a吸收。闪烁器8a放射与吸收到的x射线的线量呈比例的光。被放射的光中,对x射线的射入方向朝相反方向行进的光被无机膜11反射。其结果,在闪烁器8a所产生的几乎所有的光,经由钝化膜6射入到光电转换元件3a。光电转换元件3a通过光电转换,生成与射入的光的光量对应的电气信号。电气信号是蓄积遍及一定时间。光量与射入的x射线的线量对应。即,蓄积于光电转换元件3a的电气信号与射入的x射线的线量对应。因此,通过此电气信号,获得与x射线图像对应的图像信号。蓄积于光电转换元件3a的图像信号,经由信号线4从焊盘5被依次读出。被读出的图像信号转送至外部。被转送的图像信号以规定的处理回路进行处理。其结果,表示x射线图像。

42.《放射线检测器的制造方法》其次,参照图14至图13说明关于本实施方式的放射线检测器1的制造方法。首先,如图4的(a)所示,准备光电转换元件阵列7(工序s1)。接着,如图4的(b)所示,形成(层叠)闪烁器层8(工序s2)。具体而言,在光电转换元件阵列7上的覆盖受光部3的区域,使参杂有铊(tl)的碘化铯(csi)的柱状结晶成长。柱状结晶的成长,例如可采用蒸镀法。碘化铯(csi)的柱状结晶的厚度,作为一例,如600μm左右。

43.其次,如图5的(a)所示,将树脂框9形成于光电转换元件阵列7上(工序s3)。具体而言,以在从闪烁器层8的层叠方向a观看的情况下,通过闪烁器层8与焊盘5之间且包围闪烁器层8的方式,形成树脂框9。更具体而言,在第1距离d1成为1mm以下、第2距离d2成为5mm以上的位置,形成树脂框9。树脂框9的形成,可采用例如自动x-y涂布装置。以下,为了说明上的方便,将在光电转换元件阵列7上形成有闪烁器层8及树脂框9的,仅称为[基板]。

[0044]

此外,在工序s3,除了树脂框9,也可进一步配置如第2实施方式所示的遮蔽构件(参照图20的(a))。遮蔽构件是配置成覆盖树脂框9的外侧区域的焊盘5。遮蔽构件是用来保护焊盘5的表面。在配置有遮蔽构件的情况下,在后述的去除保护膜13的外侧部分的工序s6,将遮蔽构件与保护膜13一同去除。

[0045]

其次,如图5的(b)所示,形成第1有机膜10(工序s4a)。形成闪烁器层8的碘化铯(csi)为吸湿性高。因此,若将闪烁器层8作成露出的状态,则闪烁器层8吸附空气中的水蒸气。其结果,闪烁器层8溶解。因此,例如通过cvd法,以聚对二甲苯包覆基板全体的表面。聚对二甲苯的厚度优选为5μm以上25μm以下。

[0046]

然后,如图6的(a)所示,形成金属膜的无机膜11(工序s4b)。具体而言,在放射线射入的射入面侧的第1有机膜10的表面,通过蒸镀法,层叠有厚度0.2μm的铝膜。放射线射入的射入面是指放射线检测器1的形成有闪烁器层8侧的面。其次,如图6的(b)所示,形成第2有机膜12(工序s4c)。具体而言,通过cvd法,以聚对二甲苯再次包覆形成有无机膜11的基板全体的表面。聚对二甲苯的厚度优选为5μm以上25μm以下。第2有机膜12是防止因无机膜11的腐蚀所引起的劣化。通过工序s4a、工序s4b及工序s4c,形成保护膜13。保护膜13的较树脂框

9的略中央部分更外侧的部分,通过后段的处理加以去除。保护膜13的较树脂框9的略中央部分更外侧的部分是指覆盖焊盘5的部分。因此,在光电转换元件阵列7的侧面,也可不用形成第1有机膜10及第2有机膜12。另外,在光电转换元件阵列7的与层叠有闪烁器层8的面相反侧的表面,也可不用形成第1有机膜10及第2有机膜12。

[0047]

接着,如图7所示,沿着树脂框9照射激光l。其结果,将保护膜13切断(工序s5)。具体而言,对载置有在表面形成有保护膜13的基板全体的载置台(未图标),使用来照射激光l的激光头(未图标)移动。其结果,激光l沿着树脂框9以一笔画的方式进行扫描。

[0048]

以下,一边参照图8、图9、图10及图11,一边详细地进行说明关于切断保护膜13的工序s5。

[0049]

图8是在工序s5,被照射体接受的能量的时间履历。在本说明书中,[被照射体]是指保护膜13及树脂框9。首先,定义切断阈值(阈值能量)。切断阈值是指若将此值以上的能量照射于被照射体,则被照射体会被切断的值。此外,在本说明书中,[切断]是指在被照射体,形成从接收激光的照射的面贯通至对接收了激光的照射的面的背面的空隙。因此,在从接收激光的照射的面未贯通至背面而具有底的情况下,则不称为[切断]。

[0050]

切断阈值是因应材料的种类及对象的厚度等决定。第1实施方式的放射线检测器1,包含作为被照射体的保护膜13及树脂框9。在此情况下,定义2个切断阈值。具体而言,关于保护膜13的切断阈值q1、和关于树脂框9的切断阈值q2被定义。关于树脂框9的切断阈值q2较关于保护膜13的切断阈值q1大。在切断保护膜13的工序s5,切断保护膜13且未切断树脂框9。于是,在工序s5,应照射的激光的能量(qs)为关于树脂框9的切断阈值q2与关于保护膜13的切断阈值q1之间即可。具体而言,应照射的激光的能量(qs)为较关于树脂框9的切断阈值q2小、且较关于保护膜13的切断阈值q1大即可。

[0051]

能量的时间履历包含:使能量增加的期间ts;维持能量的期间ta;及使能量减少的期间te。

[0052]

使能量增加的期间ts相对于应于将前照射部rs(参照图1)进行加工的期间(工序s5s)。期间ts包含期间ts1和期间ts2。期间ts1是用来从较切断阈值q1小的值(q0),增加能量而成为保护膜13的切断阈值q1的期间。期间ts2是用来从保护膜13的切断阈值q1增加能量而成为能量(qs)的期间。在使能量增加的期间ts所形成的沟30包含的前照射部rs,前照射部rs的深度沿着激光的扫描方向逐渐变深。

[0053]

图9的(a)是表示期间ts的加工的样子。在期间ts1,因能量较切断阈值q1小,所以,沟30未到达树脂框9。另外,伴随激光的扫描的行进,能量增加。然后,当能量到达切断阈值q1,则,沟30贯通保护膜13。也就是沟30到达树脂框9的表面。另外,在期间ts2,沟30到达规定的深度。

[0054]

维持能量的期间ta相对于应于将主照射部ra(参照图1)进行加工的期间(工序s5a)。期间ta相对于应于进行关于图1所示的主照射部ra的处理的期间。因此,此期间ta的能量(qs)较保护膜13的切断阈值q1大、且较树脂框9的切断阈值q2小。在维持能量的期间ta所形成的沟30的主照射部ra,主照射部ra的深度d3沿着激光的扫描方向大致一定。

[0055]

图9的(b)及图9(c)是表示期间ta的加工的样子。图9的(b)是表示刚开始进行主照射部ra的开工后的样子。图9(c)是表示主照射部ra的加工将要结束前的样子。如此,设定为可将树脂框9切入至规定的深度的能量(qs)。于是,即使在保护膜13的厚度上产生稍许的增

减,在增减的幅度较与深度对应的幅度小的情况下,也可可靠地切断保护膜13。

[0056]

使能量减少的期间te相对于应于将后照射部re(参照图1)进行加工的期间(工序s5e)。期间te包含期间te2与期间te1。期间te2是用来从能量(qs)减少至保护膜13的切断阈值q1的期间。期间te1是用来从保护膜13的切断阈值q1使能量减少而成为较切断阈值q1小的值(q0)的期间。在使能量减少的期间te所形成的沟30包含的后照射部re,后照射部re的深度沿着激光的扫描方向逐渐变浅。

[0057]

图10的(a)及图10的(b)是表示期间te的加工的样子。在期间te,从能量(qs)逐渐变小。如图10的(a)所示,沟30的树脂框9的深度逐渐变浅。另外,期间te的一部分是在激光的扫描方向上,与期间ts的一部分重复。即,如图10的(b)所示,在期间ts已经接受激光的照射的部分是在期间te再次接受激光的照射。如此,在接受2次的激光的照射的区域,在第2次的照射前,沟30的深度逐渐变深。对于这样的形状,在第2次的照射,控制激光的能量,使形成的沟30的深度逐渐变浅。因此,在第1次的照射残余的部分p通过第2次的照射予以去除。其结果,保护膜13被贯通,并且树脂框9被挖入至规定深度。

[0058]

此外,在期间ts、te所形成的部分的深度w1,可与在期间ta所形成的部分的深度w2相同,也可不同。换言之,深度w2也可较深度w1小。另外,深度w2也可较深度w1大。

[0059]

如图8所示的单位能量的履历,可通过从一些的控制变量中选择的一个控制变量加以实现。另外,单位能量的履历也可将多个控制变量予以组合而实现。

[0060]

作为控制变量,例如可举出激光头的移动速度、激光的照射能量、及激光的焦点位置等。

[0061]

图11的(a)是用来实现图8的单位能量的履历的激光头的移动速度的履历的例子。在期间ts,与时间的经过的同时减速(v0

→

vs)。在期间ta,维持速度(vs)。在期间te,与时间的经过的同时增速(vs

→

v0)。

[0062]

图11的(b)是用来实现图8的单位能量的履历的激光头的照射能量的履历的例子。在期间ts,与时间的经过的同时,增加能量(q0

→

qs)。在期间ta,维持能量(qs)。在期间te,与时间的经过的同时,减少能量(qs

→

q0)。

[0063]

图11(c)是用来实现图8的单位能量的履历的激光的焦点位置的履历的例子。在期间ts,与时间的经过的同时,使焦点位置接近被照射体的表面(p0

→

ps)。在期间ta,将焦点位置维持于被照射体的表面(ps)。在期间te,与时间的经过的同时,使焦点位置远离被照射体的表面(ps

→

p0)。

[0064]

根据所述激光的控制方式,不仅保护膜13,可可靠防止激光贯通至树脂框9。即,可可靠地切断保护膜13,且对设有树脂框9的光电转换元件阵列7的表面,不会造成因激光的照射所引起的损伤。因此,可抑制不良品的产生,能使生产性提升。

[0065]

此外,当实施工序s5时,除了所述控制方式,也可进行下述的控制。

[0066]

所述控制的前提是开始进行照射激光的时间点与开始使激光头移动的时间点为同时。例如对开始照射激光的时间点,让开始移动激光头的时间点偏移,可防止对被照射体照射过剩的大能量。

[0067]

例如,当开始进行激光的照射时,以下述的方式作动。首先,使激光头开始移动(图12的(a)的t0)。此时,激光的照射尚未开始(参照图12的(b)的激光头300)。与时间经过(t0

→

t1)的同时,激光头的速度上升。然后,当激光头的速度到达规定值(va)时,开始进行激光

l的照射(参照图12的(a)的ts、图12的(b)的激光头300)。此规定值,可为恒定速度(vs),也可为较速度阈值(v1)大且较恒定速度(vs)小的值。也就是将开始进行激光的照射的时间点(ts)设定成较开始使激光头移动的时间点(t0)晚。因开始进行激光的照射的时间点较开始使激光头移动的时间点晚,所以,将此控制称为[延迟控制]。

[0068]

另外,当激光的照射结束时,将停止激光的照射的时间点设定成较停止激光头移动的时间点早。例如也可为当激光头的速度为恒定速度(vs)时,停止激光的照射。在使激光头的速度减速的期间,也可于能够照射低于树脂框9的切断阈值q1的单位能量的速度的期间停止激光的照射。另外,若激光头的速度变大,则每单位长度的能量变小。因此,也可为一边使激光头的速度增加,一边停止激光的照射。

[0069]

根据所述激光的控制方式,不仅保护膜13,可更可靠地防止激光到达树脂框9。即,可可靠地切断保护膜13,且对设有树脂框9的光电转换元件阵列7的表面,不会造成因激光的照射所引起的损伤。因此,可抑制不良品的产生,能使生产性提升。

[0070]

此外,所述延迟控制未以基于图8所示的能量履历的控制为前提。延迟控制也可单独使用。

[0071]

通过执行以上的工序s5,可切断保护膜13。

[0072]

其次,如图13的(a)所示,通过去除从保护膜13的通过激光l的切断部起的外侧的部分,使焊盘5露出(工序s6)。从切断部起的外侧的部分包含与射入面相反侧的部分。其次,如图13的(b)所示,沿着树脂框9,涂布未硬化的树脂材料(工序s7)。未硬化的树脂材料是设置成覆盖保护膜13的外缘13a及树脂框9。未硬化的树脂材料是例如紫外线硬化型的丙烯酸树脂。然后,对未硬化的树脂材料照射紫外线。其结果,因树脂材料硬化,所以,形成包覆树脂14。

[0073]

保护膜13也可不设置包覆树脂14而是经由树脂框9紧贴于光电转换元件阵列7。但是,通过形成包覆树脂14,使包含第1有机膜10的保护膜13被树脂框9与包覆树脂14夹入。也就是保护膜13被固定。其结果,可使保护膜13朝光电转换元件阵列7上的紧贴性进一步提升。因此,通过保护膜13,将闪烁器8a密封。其结果,可可靠地防止水分侵入至闪烁器8a。即,可防止:因闪烁器8a的吸湿所产生的闪烁器8a的劣化,造成元件的解像度降低的情况。

[0074]

在第1实施方式,面板保护部为树脂框9。面板保护部也可通过多个构件构成。例如面板保护部,也可具有:树脂框9;及黏贴于树脂框9上的遮蔽构件。根据此结构,当照射激光时(工序s5),形成通过树脂框9与遮蔽构件所构成的面板保护部。因此,对激光的照射,可大幅确保从保护膜13到光电转换元件阵列7的距离。其结果,能够更可靠地抑制激光的照射对光电转换元件阵列7的影响。

[0075]

《作用效果》以下,说明关于本实施方式的作用效果。在所述技术问题记载,激光的照射方式,是在预先设定的内容与实际的动作上,会有产生稍许差异的情况。首先,针对这一点,举例说明该方式。

[0076]

当开始进行激光的照射时,在被照射体的表面,激光的能量从零(非照射)上升至规定能量的时间(图14的(a)的t1)较激光头的移动速度从零到达规定速度的时间(图14的(b)的t1至t3)短非常多。

[0077]

于是,在从激光头的移动速度从零到规定速度为止的加速期间(t1~t3)每单位时

间(长度)的被照射体接受的激光的能量(q3~qs)与在激光头以规定速度移动的恒定期间(t3~t4)每单位时间(长度)的被照射体所接受的激光的能量(qs)不同。具体而言,加速期间(t1~t3)的激光头的移动速度(0~vs)较恒定期间(t3~t4)的激光头的移动速度(vs)慢。因此,在加速期间(t1~t3)被照射体所接受的激光的能量(q3~qs)较在恒定期间(t3~t4)被照射体所接受的激光的能量(qs)大。因此,在此加速期间(t1~t3),若对激光的能量,激光头的速度过慢的话,则可能会有对被照射体照射过剩的大能量的情况。若此能量超过树脂框9被切断的能量(q2)的话,则可能对存在于树脂框9下的光电转换元件阵列7造成损伤。

[0078]

放射线检测器1具备:光电转换元件阵列7,其具有包含一维或二维排列的多个光电转换元件3a的受光部3、和对光电转换元件3a电连接且配置于受光部3的外侧的多个焊盘5;闪烁器层8,其以覆盖受光部3的方式层叠于光电转换元件阵列7上,用来将放射线转换成光;树脂框9,其以从闪烁器层8的层叠方向a观看的情况下,与闪烁器层8及焊盘5分离并通过闪烁器层8与焊盘5之间且包围闪烁器层8的方式,形成于光电转换元件阵列7上;及保护膜13,其覆盖闪烁器层8且具有位于树脂框9上的外缘13a。在树脂框9,形成有与保护膜13的外缘13a连续的沟30。沟30包含:通过一边将激光的能量从较可切断保护膜13的切断阈值q1小的值(q0)增加到较切断阈值q1大的值,一边沿着树脂框9进行扫描所形成的前照射部rs;通过一边将激光的能量维持于较切断阈值q1大的值(qs),一边沿着树脂框9进行扫描所形成的主照射部ra;及通过一边将激光的能量从较切断阈值q1大的值减少至较切断阈值q1小的值(q0),一边沿着树脂框9进行扫描所形成的后照射部re。

[0079]

放射线检测器1的树脂框9的沟30与保护膜13的外缘13a连续。因此,沟30是伴随通过激光的照射的保护膜13的外缘13a形成而形成。在树脂框9形成有沟的情况下,形成于树脂框9上的保护膜13被可靠地切断。另外,在前照射部rs,从较切断阈值q1小的能量q0开始进行照射。根据这样的照射方式,对进行树脂框9的切断所需要的切断阈值q2,可具有裕度地开始进行激光的照射。因此,在激光的开始照射,即使因无意的原因造成供给较设定值大的能量,也能通过确保的裕度,抑制树脂框9的切断。同样地在后照射部re,在减少至较切断阈值q1小的能量q0后停止进行照射。根据这样的照射方式,对进行树脂框9的切断所需要的切断阈值q2,可具有裕度地停止进行激光的照射。因此,在激光的停止照射,即使因无意的原因造成供给较设定值大的能量,也能通过确保的裕度,抑制树脂框9的切断。因此,可抑制树脂框9的无意切断的产生。

[0080]

放射线检测器1还具备覆盖保护膜13的外缘13a的包覆树脂14。根据此结构,可抑制保护膜13的剥离产生。

[0081]

包覆树脂14还覆盖树脂框9。包覆树脂14为了包覆树脂14与树脂框9互相接触的面的缘部14e形成于树脂框9上,具有可停在树脂框9的黏性及触变性(thixotropy)。根据此结构,包覆树脂14不会到达位于树脂框9的外侧的光电转换元件阵列7的表面,也不会到达焊盘5。因此,可分别保持光电转换元件阵列7的表面与焊盘5的清净。

[0082]

树脂框9的中央部较树脂框9的两缘部高。根据此结构,包覆树脂14可可靠地覆盖保护膜13的外缘13a。

[0083]

树脂框9的宽度是700微米以上、且1000微米以下。根据此结构,可将放射线检测器1小型化。

[0084]

树脂框9的高度是100微米以上、且300微米以下。根据此结构,可将放射线检测器1小型化。

[0085]

放射线检测器1的制造方法,具有:准备具有包含一维或二维排列的多个光电转换元件3a的受光部3、及与光电转换元件3a电连接且配置于受光部3的外侧的多个焊盘5的光电转换元件阵列7,再将使放射线转换成光的闪烁器层8以覆盖受光部3的方式层叠于光电转换元件阵列7上的工序s2;以从闪烁器层8的层叠方向观看的情况下,包围闪烁器层8的方式,在光电转换元件阵列7上配置树脂框9的工序s3;以覆盖光电转换元件阵列7的层叠有闪烁器层8的侧的表面全体及树脂框9的表面的方式,形成保护膜13的工序s4a、s4b、s4c;通过沿着树脂框9照射激光,将保护膜13切断的工序s5;及去除保护膜13的外侧的部分的工序s6。在切断保护膜13的工序s5,包含:一边使激光的能量从较可切断保护膜13的切断阈值q1小的值增加至较切断阈值q1大的值,一边沿着树脂框9进行扫描的前照射工序s5s;一边维持在较切断阈值q1大的值,一边沿着树脂框9进行扫描的主照射工序s5a;及一边将激光的能量从较切断阈值q1大的值减少至较切断阈值q1小的值,一边沿着树脂框9进行扫描的后照射工序s5e。

[0086]

在放射线检测器1的制造方法,在切断保护膜13的工序s5,形成保护膜13的外缘13a,并且形成树脂框9的沟30。另外,在树脂框9形成有沟30的情况下,形成于树脂框9上的保护膜13被可靠地切断。另外,沟30包含一边使能量增加一边形成的前照射工序s5s、及一边使能量减少一边形成的后照射工序s5e。根据前照射部rs和后照射部re,沟30的深度不会变得过深。因此,可抑制树脂框9的无意切断的产生。其结果,不仅保护膜13,可可靠防止激光贯通至树脂框9。

[0087]

即,可可靠地切断保护膜13,且对设有树脂框9的光电转换元件阵列7的表面,不会造成因激光的照射所引起的损伤。因此,可抑制不良品的产生,能使生产性提升。

[0088]

在放射线检测器1的制造方法,面板保护部为树脂框9。在配置树脂框9的工序s3,以与闪烁器层8及焊盘5分离而通过闪烁器层8与焊盘5之间且包围闪烁器层8的方式,在光电转换元件阵列7上配置树脂框9。根据此工序s3,可制造具有树脂框9的放射线检测器1。

[0089]

以上,详细说明了关于本发明的第1实施方式。但是,本发明是不限于所述第1实施方式。本发明是在不超出其技术思想范围下可进行各种变形。

[0090]

以上,根据第1实施方式,详细说明了本发明的放射线检测器。但是,本发明的放射线检测器是不限于所述第1实施方式。本发明是在不超出其技术思想范围下可进行各种变形。例如,保护膜13具有在聚对二甲苯制的第1有机膜10及第2有机膜12之间夹入有无机膜11的构造。也就是第1有机膜10的材料与第2有机膜12的材料相同。例如第1有机膜10的材料也可与第2有机膜12的材料不同。另外,在使用对腐蚀强的材料作为无机膜11的情况下,保护膜13可省略第2有机膜12。放射线检测器1的受光部3具有二维排列的多个光电转换元件3a。受光部3也可具有一维排列的多个光电转换元件3a。焊盘5也可形成于矩形的放射线检测器1的2边。并且,焊盘5也可形成于矩形的放射线检测器1的3边。另外,在第1实施方式,说明了关于使激光头移动而进行激光加工的方法。例如也可一边使载置放射线检测器1的载置台移动,一边进行激光的照射。

[0091]

《第2实施方式》说明关于第2实施方式的放射线检测器1a与放射线检测器1a的制造方法。第1实施

方式的放射线检测器1,是采用树脂框9作为面板保护部。具体而言,在制造放射线检测器1时切断保护膜13的工序,使用树脂框9,作为保护光电转换元件阵列7不受激光影响的构件。放射线检测器1具备作为构成要素的树脂框9。

[0092]

第2实施方式的放射线检测器1a,是使用遮蔽构件m1(参照图20等),当切断保护膜13,作为保护光电转换元件阵列7不受激光影响的构件。遮蔽构件m1是在进行切断保护膜20的工序s15后去除。放射线检测器1a是并未以遮蔽构件m1作为构成要素。

[0093]

如图15及图16所示,放射线检测器1a具备:光电转换元件阵列7、闪烁器层8、保护膜20。光电转换元件阵列7及闪烁器层8与第1实施方式相同。因此,省略光电转换元件阵列7及闪烁器层8的详细说明。以下,详细地说明保护膜20。

[0094]

保护膜20具有本体部21和外缘部22。本体部21覆盖闪烁器层8。本体部21的第1有机膜10是设在闪烁器层8上。第1有机膜10可埋在柱状构造的多个闪烁器8a的各别之间。外缘部22是设在本体部21的外侧。外缘部22与本体部21连续。

[0095]

外缘部22具有紧贴部23和延伸部24。紧贴部23是在闪烁器层8与焊盘5之间的区域k,与光电转换元件阵列7紧贴。例如紧贴部23的闪烁器层8侧的第1有机膜10的一部分具有与光电转换元件阵列7紧贴的面。其结果,紧贴部23紧贴于光电转换元件阵列7。通过增大紧贴面,可使光电转换元件阵列7对紧贴部23的紧贴性提高。增大紧贴面的情况,换言之,为增长紧贴部的长度g1+g2。

[0096]

紧贴部23具有第1部分23a和第2部分23b。第1部分23a位于本体部21侧。第1部分23a具有第1有机膜10、无机膜11、及第2有机膜12。第1部分23a为3层构造。第2部分23b是隔着第1部分23a而对本体部21位于相反侧。第2部分23b具有第1有机膜10、及第2有机膜12。第2部分23b为2层构造。无机膜11的外缘端11a的位置较保护膜20的外缘端20a更内侧。较保护膜20的外缘端20a更内侧,换言之,为闪烁器层8侧。在第1部分23a,无机膜11被夹于第1有机膜10的外缘部10b与第2有机膜12的外缘部12b。第2部分23b位于较无机膜11的外缘部11b更外侧。换言之,第2部分23b位于较无机膜11的外缘部11b更靠近焊盘5侧。第1有机膜10的外缘部10b是在第2部分23b,对第2有机膜12的外缘部12b接合。在第1有机膜10及第2有机膜12以相同材料构成的情况下,第1有机膜10及第2有机膜12也可一体化。在紧贴部23,第1有机膜10的外缘部10b及第2有机膜12的外缘部12b是互相合作,包围无机膜11的外缘部11b。

[0097]

延伸部24具有由第1有机膜10、及第2有机膜12构成的2层构件。延伸部24是从紧贴部23朝光电转换元件阵列7的相反侧以自立状态延伸。延伸部24位于保护膜20中最外缘端20a侧。第1有机膜10的外缘端10a及第2有机膜12的外缘端12a构成保护膜20的外缘端20a。延伸部24具有立起部24a和片部24b。立起部24a是以紧贴部23中的与本体部21相反侧的部分作为基端,朝光电转换元件阵列7的表面的法线方向延伸。在此,所谓的[自立状态]是指立起部24a未通过某构件保持或支承,即可起立的状态。某构件是指例如树脂等。立起部24a的基端部分连接于紧贴部23。立起部24a的基端部分以外的其他部分未与放射线检测器1a的任一要素接触。

[0098]

立起部24a是在光电转换元件阵列7的表面的法线方向以自立状态延伸。换言之,立起部24a是从光电转换元件阵列7直立。但是,立起部24a的延伸方向不限于此。立起部24a沿着与对光电转换元件阵列7的表面平行的方向交叉的方向,以自立状态延伸即可。例如,也可为立起部24a以自光电转换元件阵列7直立的状态为基准,朝焊盘5侧倾斜。也可为立起

部24a以自光电转换元件阵列7直立的状态为基准,朝闪烁器层8侧倾斜。另外,立起部24a的形状不限于平面。立起部24a的形状,例如也可为曲面。

[0099]

片部24b是从立起部24a的上部朝焊盘5侧突出。片部24b突出的方向相对于光电转换元件阵列7的表面平行。但是,片部24b突出的方向是不限于对光电转换元件阵列7的表面平行。片部24b突出的方向与立起部24a延伸的方向不同即可。例如,也可为片部24b是以对光电转换元件阵列7的表面平行的状态为基准,倾斜成逐渐接近光电转换元件阵列7。也可为片部24b是倾斜成从光电转换元件阵列7逐渐分离。另外,片部24b的形状不限于平面。片部24b的形状,例如也可为曲面。

[0100]

在图16中,长度g1及长度g2是表示紧贴部23的长度。具体而言,长度g1是表示紧贴部23的第1部分23a的长度。长度g2是表示紧贴部23的第2部分23b的长度。长度g1与长度g2的总和的长度为例如1000μm左右。或者,长度g1与长度g2的总和的长度为例如1000μm以下。长度g3为立起部24a的高度。换言之,长度g3为延伸部24的高度。长度g3为例如80μm以上250μm以下。长度g4是表示延伸部24的片部24b的长度。长度g4为例如300μm左右。或者,长度g4为例如300μm以下。长度g5为从紧贴部23与延伸部24的边界到焊盘5为止的距离。长度g5较长度g4长。例如,长度g5较长度g4长例如数十μm至数百μm左右。根据此结构,延伸部24不会与焊盘5干涉。

[0101]

说明关于放射线检测器1a的外观形状。图17是示意地表示放射线检测器1a的角部分的立体图。图18是示意地表示从与图17不同的角度观看的放射线检测器1a的角部分的立体图。此外,在图18中,为了可看见被保护膜20所覆盖的闪烁器层8,图示其截面。在图18,通过虚线表示柱状构造的多个闪烁器8a。从图17及图18也可得知,保护膜20的外缘部22具有紧贴部23和延伸部24。立起部24a是朝焊盘5侧倾斜。此外,片部24b也可朝焊盘5侧倾斜。另外,立起部24a与片部24b的连接部分非折弯成直角。换言之,立起部24a与片部24b的连接部分,可为圆滑地屈曲。

[0102]

《放射线检测器的作用效果》说明关于放射线检测器1a的作用效果。在放射线检测器1a,覆盖闪烁器层8的保护膜20的外缘部22具有与光电转换元件阵列7紧贴的紧贴部23。根据紧贴部23,可防止湿气从保护膜20与光电转换元件阵列7之间朝闪烁器层8进入。并且,保护膜20的外缘部22具有延伸部24。延伸部24沿着与从紧贴部23朝光电转换元件阵列7的方向相反方向,以自立状态延伸。在保护膜20的外缘部22不具有延伸部24的情况下,保护膜20的外缘端20a被包含于紧贴部23。在该情况下,特别是紧贴部23中的保护膜20的外缘端20a所存在的部分与光电转换元件阵列7的紧贴性变得不易确保。其结果,湿气变得容易从紧贴部23与光电转换元件阵列7的境界侵入到闪烁器层8。

[0103]

相对于此,在放射线检测器1a的保护膜20的外缘部22具有延伸部24。保护膜20的外缘端20a未含于紧贴部23。即,可充分地确保紧贴部23与光电转换元件阵列7的紧贴性。其结果,比起不具有延伸部24的情况下,能够使闪烁器层8的耐湿性提升。因此,即使未如第1实施方式,通过树脂构件(树脂框9)保持保护膜20的外缘部,也可维持闪烁器层8的耐湿性。并且,因不需要设置支承保护膜20的外缘部的树脂构件,所以,能够使闪烁器层8与焊盘5之间的区域k缩窄。例如,当树脂框9的宽度为900μm左右时,可将区域k缩小相当于树脂框9的宽度的长度。因此,根据放射线检测器1a,既可确保闪烁器层8的耐湿性,又可抑制闪烁器层

8与焊盘5之间的区域k扩大。也就是放射线检测器1a可缩小区域k。其结果,可将受光部3对焊盘5进行电连接的信号线4的长度缩短。因此,可缩短电气信号的传达时间。另外,由于信号线4缩短,因此,能够抑制噪声增大。

[0104]

保护膜20具有无机膜11、第1有机膜10及第2有机膜12。第1有机膜10相对于无机膜11配置于闪烁器层8侧。第2有机膜12相对于无机膜11配置于闪烁器层8的相反侧。通过保护膜20包含无机膜11,可防止在闪烁器层8所产生的光泄漏至外部。换言之,可防止在闪烁器层8所产生的光朝受光部3以外的部分泄漏。其结果,可使放射线检测器1a的灵敏度上升。第1有机膜10及第2有机膜12是设在无机膜11的两侧。根据此结构,第1有机膜10及第2有机膜12也可保护无机膜11。

[0105]

无机膜11的外缘端11a位于较保护膜20的外缘端20a更内侧。第1有机膜10的外缘端10a及第2有机膜12的外缘端12a构成保护膜20的外缘端20a。第1有机膜10的外缘部10b是在较无机膜11的外缘端11a更外侧,对第2有机膜12的外缘部12b接合。第1有机膜10的外缘部10b与第2有机膜12的外缘部12b覆盖无机膜11的外缘部11b。例如即使在无机膜11与第1有机膜10的紧贴性、或无机膜11与第2有机膜12的紧贴性不良的情况下,无机膜11的外缘部11b也可通过第1有机膜10的外缘部10b与第2有机膜12的外缘部12b密封。因此,可确保第2有机膜12对第1有机膜10的紧贴性。

[0106]

无机膜11为由铝或银所构成的金属膜。因此,能够将无机膜11的光反射性作成良好。

[0107]

延伸部24的高度为80μm以上250μm以下。因此,能够更可靠地确保闪烁器层8的耐湿性。

[0108]

延伸部24具有立起部24a和片部24b。片部24b是从立起部24a的上部朝焊盘5突出。延伸部24是不仅立起部24a,也具有片部24b。因此,可使保护膜20的外缘端20a充分地远离紧贴部23。其结果,能够更可靠地确保光电转换元件阵列7对紧贴部23的紧贴性。即使在此情况下,片部24b的长度也为例如300μm左右。或者,片部24b的长度为例如300μm以下。因此,能够使闪烁器层8与焊盘5之间的区域k缩小。

[0109]

例如在配线工序,当将线材等的导电构件接合于焊盘5时,会有异物等从接合部分飞向闪烁器层8侧的可能性。即使在该情况下,延伸部24可作为从异物等保护闪烁器层8使其不会受损的防护壁来发挥功能。由此,能够防止进行接合时闪烁器层8受到污染。

[0110]

在光电转换元件阵列7,也有昂贵的。制造工序的检查的结果,若放射线检测器1a未达到质量基准等的情况下,考虑再利用光电转换元件阵列7。在该情况下,去除设在光电转换元件阵列7上的闪烁器层8后,将新的闪烁器层8设置到光电转换元件阵列7上。因此,必须去除保护膜20。根据本实施方式的放射线检测器1a,保护膜20的外缘部22具有延伸部24。例如当要将保护膜20从光电转换元件阵列7剥离时,可握持延伸部24并往上提起等,将延伸部24作为剥离的起点使用。因此,根据延伸部24,较容易去除保护膜20。

[0111]

《放射线检测器的制造方法》其次,参照图19至图23,说明关于放射线检测器1a的制造方法的各工序。首先,如图19的(a)所示,准备光电转换元件阵列7(工序s11)。其次,如图19的(b)所示,在光电转换元件阵列7上设置闪烁器层8,用以覆盖受光部3(工序s12)。

[0112]

其次,如图20的(a)所示,在光电转换元件阵列7上设置遮蔽构件m1,用以覆盖焊盘

5(工序s13)。作为遮蔽构件m1的例子,如uv硬化遮蔽带。以下,将uv硬化遮蔽带仅称为[uv带]。焊盘5沿着基板2的外缘的边,以多个的方式进行配置。因此,首先,使uv带的长度方向与配置有焊盘5的方向一致。其次,以uv带覆盖焊盘5的方式,将uv带的黏着面黏在光电转换元件阵列7。uv带的厚度可为例如110μm左右。另外,uv带的厚度可为110μm以下。为了调节遮蔽构件m1的厚度,也可将多个uv带重迭使用。

[0113]

另外,以覆盖闪烁器层8、区域k及遮蔽构件m1的方式,在光电转换元件阵列7上设置保护膜20(工序s14)。具体而言,首先,如图20的(b)所示,形成第1有机膜10(工序s14a)。例如,通过cvd法,以聚对二甲苯等包覆基板2的表面全体。其次,如图21的(a)所示,在第1有机膜10上形成无机膜11(工序s14b)。例如,通过蒸镀法,将铝膜层叠于无机膜11上。在此,也可使焊盘5不被无机膜11所覆盖。在该情况下,优选为以遮蔽构件m2将焊盘5遮蔽后再蒸镀铝膜。遮蔽构件m2例如优选为使用uv带。其次,如图21的(b)所示,形成第2有机膜12(工序s14c)。例如,通过cvd法,再次以聚对二甲苯等包覆基板2的表面全体。

[0114]

接着,如图22的(a)所示,通过照射激光l,在遮蔽构件m1上切断保护膜20(工序s15)。例如,对载置有基板2的载置台(未图标),使照射激光l的激光头(未图标)移动。其结果,激光l沿着遮蔽构件m1的闪烁器层8侧的缘部进行扫描。

[0115]

具体的工序与第1实施方式的工序s5相同即可。

[0116]

然后,去除遮蔽构件m1(工序s16)。具体而言,通过使作为uv带的遮蔽构件m1的黏着面的黏着力降低后,去除遮蔽构件m1。首先,如图22的(b)所示,朝遮蔽构件m1进行紫外线照射(工序s16a)。紫外线是透过保护膜20而到达遮蔽构件m1。遮蔽构件m1通过接受紫外线照射,丧失黏着面的黏着力。然后,如图23所示,除去遮蔽构件m1(工序s16b)。被切断的保护膜20中,覆盖遮蔽构件m1的部分也与遮蔽构件m1一同被去除。其结果,焊盘5露出。

[0117]

《作用效果》在放射线检测器1a的制造方法,面板保护部为遮蔽构件m1。在配置遮蔽构件m1的工序s13,以覆盖闪烁器层8与焊盘5之间的区域k、及焊盘5的方式,在光电转换元件阵列7上配置遮蔽构件m1。在形成保护膜20的工序s14,在光电转换元件阵列7的层叠有闪烁器层8的侧的表面全体及遮蔽构件m1的表面,形成保护膜20。根据此工序s14,可制造不具有树脂框9的放射线检测器1a。即,可缩短闪烁器层8与焊盘5之间的距离。因此,可将放射线检测器1a进一步小型化。

[0118]

放射线检测器1a的制造方法,在切断保护膜20的工序s15后,还包含去除遮蔽构件m1的工序s16b。根据这些工序s16a、s16b,可理想地制造不具有树脂框9的放射线检测器1a。

[0119]

如图24所示,放射线检测器1a的制造方法,在去除保护膜20的外侧的部分的工序s16a后,还包含形成覆盖保护膜20的外缘端20a的包覆树脂14a的工序。根据此工序,可进一步抑制保护膜20的外缘端20a的剥离产生。

[0120]

根据放射线检测器1a的制造方法,焊盘5被遮蔽构件m1覆盖。另外,闪烁器层8、闪烁器层8与焊盘5之间的区域、及遮蔽构件m1通过保护膜20覆盖。由此,保护膜20是在闪烁器层8与焊盘5之间的区域k,具有与光电转换元件阵列7紧贴的紧贴部23。另外,在遮蔽构件m1的端面与光电转换元件阵列7之间,通过遮蔽构件m1的厚度产生有台阶差。沿着该台阶差,形成保护膜20。由此,保护膜20具有从紧贴部23朝光电转换元件阵列7的相反侧延伸的延伸部24。并且,沿着遮蔽构件m1的闪烁器层8侧的缘部照射激光l。其结果,在遮蔽构件m1上,切

断保护膜20。然后,去除遮蔽构件m1。由此,焊盘5露出。并且,延伸部24不会与遮蔽构件m1接触而自立。另外,延伸部24具有立起部24a和片部24b。立起部24a沿着通过遮蔽构件m1的缘部所产生的台阶差形成。片部24b是形成于从立起部24a到进行激光的照射的遮蔽构件m1的缘部之间。

[0121]

放射线检测器1a具有紧贴部23和延伸部24。紧贴部23是在闪烁器层8与焊盘5之间的区域k,与光电转换元件阵列7紧贴。延伸部24是从紧贴部23朝光电转换元件阵列7的相反侧以自立状态延伸。并且,延伸部24包含立起部24a及片部24b。根据这些构造,能够维持闪烁器层8的耐湿性。并且,能够使闪烁器层8与焊盘5之间的区域k缩小。

[0122]

在此,想到也会有因激光l的照射,造成焊盘5受损的可能性。但是,在放射线检测器1a的制造方法,当保护膜20被切断时,焊盘5被遮蔽构件m1覆盖。此时,遮蔽构件m1发挥作为用来吸收激光l的吸收层的作用。因此,即使激光l照射于焊盘5,也可防止焊盘5受损的情况产生。

[0123]

在放射线检测器1a的制造方法,通过激光l的照射,切断保护膜20(工序s15)。根据工序s15,在保护膜20的外缘部22,可精度良好地形成紧贴部23及延伸部24。即使在焊盘5非沿着基板2的外缘的1边而沿着多个边(例如2至4边)配置成规定间隔的情况下,针对各边扫描激光l即可。因此,在外缘部22,可容易形成紧贴部23及延伸部24。

[0124]

以上,说明了关于第2实施方式,但是,本发明是不限于第2实施方式。例如,也可为无机膜11的外缘端11a与第1有机膜10的外缘端10a及第2有机膜12的外缘端12a一同构成保护膜20的外缘端20a。

[0125]

无机膜11也可为含有白色颜料的树脂膜。作为白色颜料,例如可举出氧化铝、氧化钛、氧化锆及氧化钇等。在将含有白色颜料的树脂膜作为无机膜11的情况下,在形成第2有机膜12后,进一步依序层叠金属膜(例如铝)及第3保护膜(与第1、第2有机膜相同材料)。金属膜也可采用铝。另外,第3保护膜可采用与第1有机膜相同种类的材料。并且,第3保护膜可采用与第2有机膜相同种类的材料。根据这些工序,即使为耐湿性差的树脂制反射膜,也可获得与金属制的反射膜同等的耐湿性。并且也可获得较金属制的反射膜更高的光输出。如此,可达到具有光反射性的无机膜11。符号说明

[0126]

1,1a:放射线检测器2:基板3:受光部3a:光电转换元件4:信号线5:焊盘6:钝化膜7:光电转换元件阵列8:闪烁器层8a:闪烁器8b:周缘部9:树脂框

10:第1有机膜11:无机膜(金属膜)12:第2有机膜13:保护膜13a:保护膜13的外缘14:包覆树脂30:沟d1:第1距离d2:第2距离d,d1,d3:高度d2:宽度e1:树脂框9的内缘e2:树脂框9的外缘e3:闪烁器层8的外缘e4:光电转换元件阵列7的外缘m1:遮蔽构件。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1