用于监测涡轮机的方法、装置、系统、飞行器以及计算机程序产品与流程

1.本公开涉及涡轮机的监测的一般领域。更特别地,本公开涉及能够检测涡轮机的定子与转子之间的摩擦的监测方法。本公开还涉及用于实施这种方法的装置和系统。涡轮机的定子与转子之间的这些摩擦被认为是异常现象。

背景技术:

2.涡轮机是使得能够通过被称为转子的旋转组件将流体的动能转化成机械能(以及相反地,将机械能转化成流体的动能)的机器。涡轮机的静止部件被称为定子。

3.这些涡轮机根据其功能具有不同的设计:涡轮、泵、压缩机、涡轮压缩机、涡轮喷气发动机等。然而,这些涡轮机中的大部分涡轮机具有共同的架构,通过轴承包括转子(安装在轴上的旋转部件)和定子(连接到飞行器的结构部的固定部件)。转子包括多个叶片,多个叶片旨在加速穿过涡轮机的空气的流动。为了在转子与定子之间构建相对的旋转移动,叶片必须与定子间隔开,该间隔通常被称为“叶片尖端间隙”或jsa。在飞行器中,叶片尖端间隙是涡轮机的重要设计和功能性参数。该间隙的最小化避免了过多的空气流绕过旋转的叶片排,从而提高了涡轮机的能量输出。然而,由于取决于涡轮机的运行周期的热膨胀和机械现象,该间隙经受了波动。

4.在一些情况下,间隙的这些波动不对称地发生,定子与转子的一些叶片之间的间隙变为零。零间隙导致了涡轮机的旋转部件与固定部件之间的磨擦(摩擦)。这可能导致耐磨表面的过度磨损以及由于在叶片尖端水平处的泄漏流的增加而导致的效率的损失。

5.由于这些原因,期望能够对摩擦发生的瞬间进行检测和监测。摩擦的时间和幅度的确定使得能够在预防性监测的情况下对这些现象进行监测和控制。提出的指标的幅度在预防性维护的情况下可以间接地用于评估接触界面在摩擦后的磨损。

技术实现要素:

6.在该背景下,本发明特别地通过提供能够执行该监测的方法、装置、系统、飞行器以及计算机程序产品解决了涡轮机的监测的技术问题。

7.因此,根据第一实施例,提供了一种用于监测涡轮机的方法,该涡轮机包括定子和转子。该方法包括:获取输入信号的步骤,输入信号表示涡轮机的定子的变形或转子的变形。输入信号已经由附接到定子或转子的变形量具获取。输入信号包括:第一部分,第一部分表示由转子的叶片相对于定子旋转导致的定子的变形或转子的变形;以及第二部分,第二部分表示由与转子的叶片分离的元件导致的变形。该方法包括对输入信号进行重新采样以获得重新采样的输入信号的步骤,重新采样的输入信号包括在涡轮机的转子的每一周转中的、预定的整数数量的样本。该方法还包括对重新采样的输入信号进行处理的步骤,该步骤包括:对重新采样的输入信号进行滤波,以获得滤波输入信号,其中,第二部分被减弱,以及将滤波输入信号分离成多个第三部分,每个第三部分表示由各自相关的叶片导致的对变

形的贡献。该方法还包括在第三部分中对与第三部分相关联的叶片与定子之间的摩擦进行检测的步骤。

8.该方法提供了以下优点:

[0009]-变形的测量的使用以及相关联的信号的处理使得能够获得良好的摩擦检测精度。这是因为该方法特别地使得能够限制空气动力学噪声的影响以及可能来自不同的机械源和/或电源的干扰的影响。

[0010]-此外,变形量具相对于涡轮机所承受的物理应力不是很敏感。特别地,变形量具具有优越的温度耐受性,并且比用于确定与涡轮机有关的物理量的其他类型的传感器更加具有耐受性。例如,特别地,变形量具比电容传感器更具有耐受性。

[0011]

对输入信号进行重新采样的步骤提供了使得信号能够与涡轮机的轴的旋转角度同步的优点。特别地,机械信号中的周期性的概念与旋转角度内在地相关,因此,在角度域中的分析使得能够抵消速度波动(这可能导致周期的持续时间的轻微变化)。该步骤还提供了获得重新采样的输入信号的优点,重新采样的输入信号在涡轮机的每一周转中具有整数的且固定的数量的样本。

[0012]

在摩擦的检测期间,在对信号进行处理的步骤中执行的滤波步骤提供了对不是由转子的叶片相对于定子的旋转导致的变形现象的影响进行限制的优点。

[0013]

在第三部分中对与第三部分相关联的叶片与定子之间的摩擦进行检测的步骤使得能够检测哪个叶片导致了摩擦。

[0014]

监测方法可以以如下方式实施。

[0015]

在实施例中,对信号进行处理的步骤中的滤波步骤包括以下步骤:确定表示重新采样的输入信号的模型的多个参数的值的步骤,以及使用模型和多个参数的值来确定建模输入信号的步骤。此外,对信号进行处理的步骤中的分离步骤将建模输入信号分离成与叶片相关联的多个第三部分。

[0016]

在实施例中,确定多个参数的值的步骤将多个参数的值确定为:使重新采样的输入信号与使用表示性模型和所述值来建模的输入信号之间的偏差最小化的那些值。

[0017]

在实施例中,确定模型的多个参数的值的步骤使用以下方程:

[0018][0019]

其中:

[0020][0021]

是大小为

[0022]

p

[0023]

的列向量,该列向量包括表示性模型的

[0024]

p

[0025]

个参数的值,

[0026]

φ是大小为

[0027]

q*p

[0028]

的矩阵,其中,在行

[0029]q[0030]

和列

[0031]

p

[0032]

中的元素的具有值

[0033]

p

q-1

,

[0034]

x

[0035]

是大小为

[0036]q[0037]

的列向量,该列向量包括在转子的周转次数

[0038]q[0039]

的期间重新采样的输入信号的样本。

[0040]

该实施例使得能够具有:相比于使用其他方法,以更低的计算复杂度来确定模型的参数的值的步骤。

[0041]

在实施例中,确定建模输入信号的步骤使用以下方程:

[0042][0043]

其中:

[0044][0045]

是大小为

[0046]

p

[0047]

的列向量,该列向量包括表示性模型的

[0048]

p

[0049]

个参数的相应的值,

[0050]

φ

[0051]

是大小为

[0052]

q*p

[0053]

的矩阵,其中,在行

[0054]q[0055]

和列

[0056]

p

[0057]

中的元素具有值

[0058]

p

q-1

,

[0059][0060]

是大小为

[0061]q[0062]

的列向量,该列向量包括建模输入信号的对于转子的周转次数

[0063]q[0064]

的样本。

[0065]

该实施例使得能够具有:相比于使用其他方法,以更低的计算复杂度来确定建模输入信号的步骤。

[0066]

在实施例中,分离步骤包括使用不同的时域窗对建模输入信号加窗,例如以获得多个第三部分。

[0067]

在实施例中,分离步骤使用以下方程:

[0068][0069]

其中:

[0070][0071]

是与叶片

[0072]r[0073]

相关联的第三部分的样本

[0074]

n,

[0075][0076]

是建模信号的样本

[0077]

n,

[0078][0079]

是与叶片

[0080]r[0081]

相关联的加窗信号,其中

[0082][0083]q[0084]

是在建模输入信号的总持续时间期间,转子的周转次数,

[0085]r[0086]

是转子的叶片的总数量。

[0087]

在实施例中,在第三部分中对与第三部分相关联的叶片与定子之间的摩擦进行检测的步骤包括:确定第三部分在转子的至少一个第一周转中的能量的步骤。检测步骤还包括:在确定的能量与给定阈值之间进行比较,根据比较而检测到摩擦或未检测到摩擦的步骤。

[0088]

在实施例中,确定第三部分的能量的步骤使用以下方程:

[0089][0090]

其中:

[0091]

ir[q]

[0092]

是与叶片

[0093]r[0094]

相关联的第三部分在转子的周转

[0095]q[0096]

中的能量的值,

[0097]n[0098]

是建模输入信号在周转

[0099]q[0100]

中的样本的数量,

[0101][0102]

是与叶片

[0103]r[0104]

相关联的第三部分的样本

[0105]

n。

[0106]

在实施例中,给定阈值是根据以下方程计算的:

[0107][0108][0109][0110]

其中:

[0111]

λr[0112]

是与叶片

[0113]r[0114]

相关联的给定阈值,

[0115]qref

[0116]

是转子周转的给定次数,

[0117]

ir[q]

[0118]

是与叶片

[0119]r[0120]

相关联的第三部分在周转

[0121]q[0122]

中的能量的值。

[0123]

该实施例使得能够容易地设置使得能够检测到摩擦的阈值。特别地,这是基于在参照周期期间通过监测装置获得的第三部分的样本的能量。因此,可以使用在监测装置中实施的方法来确定检测阈值,而不需要特别的方法来确定检测阈值。此外,该实施例使得能

够直接地基于涡轮机来确定检测阈值。

[0124]

根据实施例,还提供了一种用于监测涡轮机的装置,该涡轮机包括定子和转子。该装置包括用于接收输入信号的输入部,输入信号表示定子的变形或转子的变形。输入信号已经由附接到定子或转子的变形量具获取。输入信号包括:第一部分,第一部分表示由转子的叶片相对于定子旋转导致的定子的变形或转子的变形;以及第二部分,第二部分表示由与转子的叶片分离的元件导致的定子的变形或转子的变形。该装置包括数据处理单元,数据处理单元被配置成执行以下步骤:获取由附接到定子或转子的变形量具获取的输入信号的步骤;以及对输入信号进行重新采样以获得重新采样的输入信号的步骤,重新采样的输入信号包括在涡轮机的转子的每一周转中的、预定的整数数量的样本;以及对重新采样的输入信号进行处理的步骤,该步骤包括:对重新采样的输入信号进行滤波,以获得滤波输入信号,其中,第二部分被减弱,以及将滤波输入信号分离成多个第三部分,每个第三部分表示由各自相关的叶片导致的对变形的贡献。该方法还包括在第三部分中对与第三部分相关联的叶片与定子之间的摩擦进行检测的步骤。

[0125]

该装置提供了以下优点:

[0126]-变形测量的使用以及相关联的信号的处理使得能够获得良好的摩擦检测精度。这是因为该方法特别地使得能够限制空气动力学噪声的影响以及可能来自不同的机械源和/或电源的干扰的影响。

[0127]-此外,变形量具相对于涡轮机所承受的物理应力不是很敏感。特别地,变形量具具有优越的温度耐受性,并且比用于确定与涡轮机有关的物理量的其他类型的传感器更加具有耐受性。例如,特别地,变形量具比电容传感器更具有耐受性。

[0128]

根据实施例,还提供了一种监测系统,该监测系统包括如之前所描述的监测装置以及变形量具,该变形量具适合于传递输入信号,该输入信号表示涡轮机的定子的变形或转子的变形。作为该系统的一部分,变形量具连接到监测装置的输入部。

[0129]

根据实施例,还提供了包括涡轮机的飞行器。涡轮机包括:定子和转子,转子适合于相对于定子被旋转地驱动;以及如前所述的监测系统,其中,变形量具附接到定子或转子。

[0130]

根据实施例,还提供了一种计算机程序产品,该计算机程序产品包括程序代码指令,程序代码指令用于在该程序产品由至少一个数据处理单元执行时执行如之前所示出的用于监测涡轮机的方法的步骤。

附图说明

[0131]

本发明的其它特征和优点通过以下描述将变得更加明显,以下描述是纯说明性的且非限制性的并且必须参照附图阅读,在附图中:

[0132]-图1示出了飞行器,该飞行器包括涡轮机和用于监测涡轮机的装置。

[0133]-图2示出了用于监测涡轮机的方法的步骤201和步骤202。

[0134]-图3示出了对从变形量具接收到的信号进行滤波的步骤的结果。

[0135]-图4示出了对滤波信号进行分离的步骤的结果。

[0136]-图5示出了使用分离的信号对摩擦进行检测的步骤的结果。

[0137]-图6示出了对滤波输入信号进行分离的步骤。

具体实施方式

[0138]

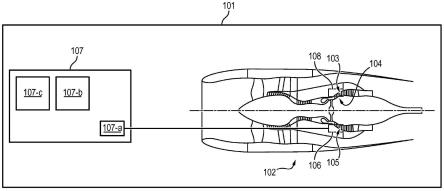

图1示意性地示出了飞行器101。飞行器101包括涡轮机102。

[0139]

在图1所示的示例中,涡轮机102包括机舱、风扇、低压体、高压体以及燃烧室。低压体包括低压压缩机、低压涡轮以及低压轴,低压轴将低压压缩机连接到低压涡轮。高压体包括高压压缩机、高压涡轮以及高压轴,高压轴将高压压缩机连接到高压涡轮。

[0140]

当涡轮机运行时,高压涡轮通过高压轴旋转地驱动高压压缩机。低压涡轮通过低压轴旋转地驱动低压压缩机和风扇。风扇产生主空气流和次级空气流(或旁路流)。主空气流相继地穿过低压压缩机、高压压缩机、燃烧室、高压涡轮以及低压涡轮。

[0141]

高压涡轮包括定子103和转子104,转子适合于相对于定子103被旋转地驱动。定子103固定安装在飞行器的结构部上,例如安装在高压涡轮的壳体上。转子104包括多个叶片105。涡轮喷气发动机102还包括变形量具106。在图1中,量具附接到高压涡轮的定子,也可以将量具附接到高压涡轮的转子。

[0142]

飞行器还包括监测装置107,检测装置使得能够检测定子103和转子104之间的摩擦。该装置107包括输入部107-a,输入部用于从变形量具106接收表示定子103的变形的输入信号。该输入部107-a包括获取线,获取线除其他外还提供输入信号的数字化。输入信号的采样频率是可配置的。有利地,该频率约为几十khz,该频率取决于涡轮机。该装置还包括数据处理单元107-b。该数据处理单元107-b被配置成执行监测方法的步骤,监测方法的步骤使得能够检测涡轮机102的定子103与转子104之间的摩擦。通常,数据处理单元107-b包括用于执行计算机程序的至少一个处理器。该计算机程序包括程序代码指令,程序代码指令被配置成当这些指令由数据处理单元107-b的处理器执行时实施用于监测涡轮机102的方法。此外,装置还包括存储器107-c,存储器用于存储数据,特别地用于存储从变形量具106接收的输入信号。

[0143]

在实施例中,传感器108被布置在涡轮机102上,传感器给出表示叶片穿过时间的信息项。该传感器108通常被布置在定子上。该传感器108用于指示叶片穿过的时间,该传感器也被称为叶片尖端传感器。该传感器108可以例如为光学探针,该光学探针光学地测量叶片的穿过。

[0144]

监测装置107使得能够在输出部处获得:

[0145]-叶片的摩擦的指示,

[0146]-与这些摩擦相关的检测阈值,以及

[0147]-这些摩擦的时间。

[0148]

可以在屏幕上显示这些信息项或者将这些信息项存储在存储器107-c中,以在适用的情况下将这些信息项发送到另一个装置,例如固定的监测站。

[0149]

参照图2,在图1中示出的监测装置107能够检测涡轮机102的定子103与转子104之间的摩擦,该监测装置如下地运行。

[0150]

在第一步骤201中,装置107的输入部107-a获取输入信号。该输入信号表示涡轮机102的定子103的变形或转子104的变形。输入信号已经由附接到定子103或转子104的变形量具106产生。输入信号包括:第一部分和第二部分,第一部分表示由转子104的叶片105相对于定子103的旋转导致的定子103的变形或转子104的变形,第二部分表示由与转子104的叶片105分离的元件导致的变形。

[0151]

在实施例中,由变形量具106获取的信号是以采样频率

[0152]fs

[0153]

采样的信号(采样频率例如约为100khz)。

[0154]

然后,处理单元107-b执行对输入信号进行重新采样的步骤202,以获得重新采样的输入信号,重新采样的输入信号包括在涡轮机的转子的每一周转中的、预定的整数数量的样本。该重新采样可以被描述为角度采样。

[0155]

从变形量具106接收的信号的重新采样使用由传感器108生成的叶片位置信号。传感器108生成位置信号,位置信号表示叶片105在传感器108的前方穿过的时间。也可以使用转子104的叶片105的数量的指示。在重新采样之后获得的信号是“角度”信号(即以固定的角度间隔采样的信号)。该重新采样的信号是通过对从变形量具106接收的信号进行插值来获取的。重新采样的信号包括以角度

[0156]

δθ

[0157]

间隔开的样本,该角度是角度采样周期。此外,重新采样的信号的n

[0158]

个样本与转子的每一周转精确地相关联。

[0159]

然后,装置执行对重新采样的输入信号进行处理的步骤203以检测摩擦。

[0160]

对信号进行处理的步骤203包括对重新采样的输入信号进行滤波204。该滤波使得能够获得滤波信号,其中,第二部分被减弱。

[0161]

该第二部分可以被认为是噪声。因此,输入信号具有以下形式:

[0162][0163]

其中:

[0164]

l

[0165]

表示样本的总数量,

[0166]n[0167]

表示给定的样本,

[0168]

x[n]

[0169]

表示输入信号的样本

[0170]

n,

[0171]

d[n]

[0172]

表示输入信号的样本

[0173]n[0174]

的第一部分,

[0175]

w[n]

[0176]

表示输入信号的样本

[0177]n[0178]

的第二部分。

[0179]

执行该滤波204的一种方式是例如执行步骤205,然后执行步骤206,步骤205为确定模型的多个参数的值,该模型表示重新采样的输入信号,步骤206为确定使用该模型和多个参数的值来建模的输入信号。执行该滤波204的这种方式是纯说明性的且非限制性的,并且可以以其他方式执行该滤波204。对信号进行处理的步骤203还可以包括将重新采样的输

入信号分离207成多个第三部分。每个第三部分表示由各自相关的叶片导致的对变形的贡献。该分离207在信号的滤波204之后执行。如果通过步骤205和步骤206执行滤波,则对建模的输入信号执行分离207。

[0180]

接下来,数据处理单元107-b执行步骤208,步骤208为在第三部分中对与第三部分相关联的叶片105与定子103之间的摩擦进行检测。

[0181]

执行该检测208的一种方式是例如执行步骤209,然后执行步骤210,步骤209为确定第三部分在转子的至少一个第一周转中的能量,步骤210为在确定的能量与给定阈值之间进行比较。根据比较而检测到摩擦或未检测到摩擦。执行该检测208的这种方式是纯说明性的且非限制性的,并且能够以其他方式执行该检测208。

[0182]

在本公开中,将使用两个符号来表示样本:

[0183]n[0184]

以及

[0185][0186]n[0187]

用于表示绝对意义上的样本,

[0188]n[0189]

是第i样本,并且将重新采样的输入信号的开始作为初始时间。

[0190][0191]

用于表示与多个周转中的一个周转相关的相对意义上的样本。因此,

[0192][0193]

表示第i样本

[0194][0195]

并且将样本被记录的转子周转的开始作为初始时间。

[0196]

使用该符号,仅存在单个样本

[0197]n[0198]

但是存在多个样本

[0199][0200]

样本

[0201][0202]

中的每一个样本分别与涡轮机的转子的

[0203]q[0204]

个周转中的一个周转相关联。

[0205]

使用方程

[0206][0207]

来进行从

[0208]n[0209]

到

[0210]

[0211]

的变化,其中

[0212]n[0213]

表示每一周转的样本的数量,其中

[0214][0215]

表示

[0216]a[0217]

除以

[0218]b[0219]

的余数。

[0220]

以相同的方式,周转

[0221]q[0222]

的样本

[0223][0224]

的绝对位置

[0225]n[0226]

由方程

[0227]

n=n*(q-1)+n

[0228]

给出。

[0229]

数据处理单元107-b可以以不同的方式执行确定步骤205。通过说明性的且非限制性的示例,可以通过以下方式来执行该步骤:将参数值考虑为使由变形量具106产生的输入信号与使用表示性模型和所述值的建模输入信号之间的偏差最小的那些参数值。

[0230]

由变形量具106生成的输入信号可以如下地建模:

[0231][0232]

其中:

[0233]q[0234]

表示涡轮机102的周转中的一个周转,

[0235]q[0236]

表示输入信号所在的周转次数,

[0237][0238]

表示多个周转中的一个周转的多个样本中的一个样本,

[0239]n[0240]

表示在每次周转中样本的数量,

[0241][0242]

表示涡轮喷气发动机的与周转

[0243]q[0244]

相关联的建模信号的第i样本

[0245][0246]

p

[0247]

是参数的数量,

[0248][0249]

表示表示性模型的与样本

[0250][0251]

相关联的参数

[0252]

p。

[0253]

多项式的阶的值(以及因此参数的数量的值)

[0254]

p

[0255]

必须足够高,以考虑输入信号的振幅的变化。有利地,

[0256]

p

[0257]

的值将介于5至20之间。

[0258]

使用输入信号的该模型,参数的值将通过以下方程获得:

[0259][0260]

其中,

[0261][0262]

是由变形量具106在周转

[0263]q[0264]

的时间

[0265][0266]

生成的输入信号的样本,

[0267][0268]

是大小为

[0269]

p

[0270]

的列向量,该列向量包括表示性模型的与样本

[0271][0272]

相关联的

[0273]

p

[0274]

个参数的值。

[0275]

通过非限制性的且纯说明性的示例,能够使用以下方程来确定模型的该多个参数的值:

[0276][0277]

其中,

[0278][0279]

是大小为

[0280]

p

[0281]

的列向量,该列向量包括表示性模型的与样本

[0282][0283]

相关联的

[0284]

p

[0285]

个参数的值,

[0286]

φ

[0287]

是大小为

[0288]

q*p

[0289]

的矩阵,其中,在行

[0290]q[0291]

和列

[0292]

p

[0293]

中的元素的具有值

[0294]

p

q-1

,

[0295][0296]

是大小为

[0297]q[0298]

的列向量,该列向量包括在转子的周转次数

[0299]q[0300]

的期间由变形量具生成的输入信号的样本以及在适用的情况下重新采样的输入信号的样本,样本全部在转子的周转中具有相同的相对位置

[0301][0302]

并且每个样本分别与转子的

[0303]q[0304]

个周转中的一个周转相关联。

[0305]

在确定该多个参数之后,监测装置107确定建模输入信号。确定建模输入信号的步骤206可以以不同的方式进行。通过示例但非限制性的,建模输入信号

[0306][0307]

具有以下形式:

[0308][0309]

其中:

[0310][0311][0312]

是大小为

[0313]

p

[0314]

的列向量,该列向量包括表示性模型的与样本

[0315][0316]

相关联的

[0317]

p

[0318]

个参数的值,

[0319]

φ

[0320]

是大小为

[0321]

q*p

[0322]

的矩阵,其中,在行

[0323]q[0324]

和列

[0325]

p

[0326]

中的元素具有值

[0327]

p

q-1

,

[0328][0329]

是大小为

[0330]q[0331]

的列向量,该列向量包括建模输入信号的对于转子的周转次数

[0332]q[0333]

的样本,样本全部在转子的周转中具有相同的相对位置

[0334][0335]

并且每个样本分别与转子的

[0336]q[0337]

个周转中的一个周转相关联。

[0338]

在该实施例中,建模输入信号

[0339][0340]

是由变形量具106生成的(在适用的情况下重新采样的和滤波的)输入信号,其中,第二部分已经被减弱。

[0341]

该处理单元107-b被配置成分离不同叶片105的贡献。该分离步骤207基于重新采样的输入信号来执行,重新采样的输入信号被滤波以减弱第二部分。在滤波步骤204基于步骤205和步骤206的实施例中,分离所基于的信号是建模输入信号

[0342][0343]

该分离207可以通过使用不同的时域窗对建模输入信号加窗来进行。该加窗使得能够获得多个第三部分。

[0344]

该分离可以以不同的方式进行。通过说明性的且非限制性的示例,第三部分的样本

[0345]

[0346]

将通过使建模输入信号

[0347][0348]

的样本乘以包括时间窗的信号

[0349]

f(n)

[0350]

的样本来获得。可以使用不同类型的窗,例如高斯窗、汉宁窗、或矩形窗。在矩形窗的情况下,这给出:

[0351][0352]

其中:

[0353][0354]

是与叶片

[0355]r[0356]

相关联的第三部分的样本

[0357]

n,

[0358][0359]

是建模信号的样本

[0360]

n,

[0361][0362]

是与叶片

[0363]r[0364]

相关联的加窗信号,

[0365]

其中,

[0366][0367]q[0368]

是在建模输入信号的总持续时间期间转子完成的周转次数,

[0369]r[0370]

是转子的叶片的总数量。

[0371]

为了校准时间窗的开始,可以使用来自传感器108的位置信号,传感器给出了表示叶片穿过的时间结束的信息项。使用该传感器108,能够知道每个叶片的位置,并且施加加窗信号以促进与感兴趣的叶片相关联的时间。

[0372][0373]

是从向量

[0374][0375]

以如下方式获得的。在第一步骤中,确定与绝对样本

[0376]n[0377]

相关联的转子的周转

[0378]

q。

[0379]

知道在转子的一个周转中的样本的数量

[0380]

n,

[0381]

转子的该周转

[0382]q[0383]

为

[0384]

q=floor(n/n)+1,

[0385]

或者

[0386]

floor(x)

[0387]

是小于

[0388]

x

[0389]

的最大整数。

[0390]

在第二步骤中,样本的相对位置

[0391][0392]

使用如下公式确定:

[0393][0394]

因此,知道相对位置

[0395][0396]

就能够选择与绝对样本

[0397]n[0398]

相关联的正确的向量

[0399][0400]

并在向量

[0401][0402]

内通过选择向量

[0403][0404]

的样本

[0405]q[0406]

来获得值

[0407][0408]

在实施例中,确定第三部分的能量的步骤501-a是通过在转子的一次周转中对第三部分的样本的平方求和来执行的。对于每个叶片,该求和是独立地进行的。因此,该能量通过以下方程获得:

[0409][0410]

其中:

[0411]

ir[q]

[0412]

是与叶片

[0413]r[0414]

相关联的第三部分在转子的周转

[0415]q[0416]

中的能量的值,

[0417]n[0418]

是在适用的情况下重新采样的输入信号的与周转

[0419]q[0420]

相关联的样本的数量,

[0421][0422]

是与叶片

[0423]r[0424]

相关联的第三部分的样本

[0425]

n。

[0426]

为了计算检测阈值,使用第三部分的在多个参照周转中的能量。该检测阈值是基于在多个参照周转(

[0427][0428]

)中的第三部分的能量的平均值以及该能量的标准偏差(

[0429][0430]

)。因此,该阈值具有如下的形式:

[0431][0432]

在这些不同的方程中:

[0433]-λr[0434]

是与叶片

[0435]r[0436]

相关联的给定阈值,

[0437]-q

ref

[0438]

是转子周转的给定次数,

[0439]-ir[q]

[0440]

是与叶片

[0441]r[0442]

相关联的第三部分在周转

[0443]q[0444]

中的能量的值。

[0445]

能够限定与该检测阈值相关联的置信区间,该置信区间可以以如下的方式确定:

[0446]

通过作出不存在摩擦的假设并且使用其中不存在摩擦的参照信号来确定指标的经验概率密度。

[0447]

基于该经验概率密度,确定置信区间。

[0448]

因此,该实施例使得能够根据在作为参照周期的多个

[0449]qref

[0450]

周期上的指标的平均值和标准偏差来计算阈值。这些参照周期是期间在转子的叶片与定子之间不存在摩擦的周期。

[0451]

在实施例中,监测装置107或监测方法被配置成使得用户能够指定:

[0452]-涡轮机的参数(例如叶片的数量),以及

[0453]-用于检测摩擦的参数(例如,对输入信号进行建模的多项式的阶,以及因此的输入信号的该模型的参数的数量、分离窗的类型、或者与检测阈值相关联的置信区间)。

[0454]

图3至图5示出了能够检测摩擦的监测方法的不同步骤对来自变形量具106的信号的影响。在这些附图中使用的信号是在包括三个叶片的涡轮机上测量的真实信号。

[0455]

图3在顶部的曲线上示出了从变形量具106接收到的信号的振幅。该信号包括:第一部分,第一部分表示由转子104的叶片105相对于定子103的旋转导致的定子103的变形或转子104的变形;以及第二部分,第二部分表示由与转子的叶片分离的元件导致的变形。中间的曲线示出了通过滤波步骤204被滤波的信号。在该滤波信号中,第二部分被极大地减弱。因此,中间的曲线主要示出了从变形量具接收到的信号的第一部分。该滤波信号对应于全部叶片对第一部分的贡献。通过使用该滤波信号,能够容易地检测叶片的接触的时间(基于周转4500并且一直到周转5200)。通过比较,这些相同的时间不能在顶部的曲线的信号中检测到,因为第一部分被第二部分产生的噪声所隐藏。最后,图3的底部的曲线示出了从变形量具106接收到的信号的第二部分。

[0456]

图4示出了将滤波信号分离成多个第三部分的效果,每个第三部分表示由三个叶片中的一个叶片导致的对变形的贡献。滤波信号是在图3的中间的曲线上获得的信号。图4的信号示出了对于从周转5000到周转5010的周转的这些三个部分。

[0457]

图5示出了与涡轮机的三个叶片相关联的第三部分的能量。这三个曲线用三个检测阈值501-a至501-c分别示出。因此,在周转4400至周转5200之间,第三部分的能量大于检测阈值,这对应于摩擦的检测。

[0458]

在重新采样步骤202中,基于对涡轮机的叶片的穿过进行测量的叶片尖端传感器108,将从变形量具106接收的信号转换为角度信号x(θ)。θ表示具有p个叶片的涡轮机的轴的旋转角度(涡轮机的轴的全旋转)。

[0459]

第一叶片将以角度θ=0+kθ为中心(k为整数),第二叶片将以角度θ=θ/p+kθ为中心,第三叶片将以角度θ=2*θ/p+kθ为中心,第i叶片将以角度θ=i*θ/p+kθ为中心。

[0460]

如果该窗的中心与叶片的角度位置对准,将滤波输入信号(通过多项式同步平均)乘以周期窗(周期窗在每次完整旋转时重复)能够获得叶片i的贡献。该窗的通用方程为:

[0461][0462]

对于第一叶片,所使用的窗的方程如下:

[0463][0464]

对于第二叶片,用于第一叶片的窗以使两个叶片分离的角度(该角度等于涡轮机的旋转的角度除以叶片的数量,θ/p)偏移,所使用的窗的方程如下:

[0465][0466]

对于第三叶片,用于第一叶片的窗以使两个叶片分离的角度的两倍的角度偏移,所使用的窗的方程如下:

[0467][0468]

对于第i叶片,用于第一叶片的窗以使两个叶片分离的角度的i倍偏移,所使用的窗的方程如下:

[0469][0470]

图6示出了用于包括三个叶片的涡轮机的分离步骤207。在该图中,时间是从左到右示出的,在601处是涡轮机的第一周转,在602处是第二周转,在603处是第三周转。在604处,示出了全部叶片的贡献。在605处,示出了第一叶片的贡献。该贡献通过将全部叶片的贡献乘以窗f0(θ)来表示。在606处,示出了第二叶片的贡献。该贡献通过将全部叶片的贡献乘以窗f1(θ)来表示。在607处,示出了第三叶片的贡献。该贡献通过将全部叶片的贡献乘以窗f2(θ)来表示。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1