一种微焦点X射线在线高速检测系统的制作方法

一种微焦点x射线在线高速检测系统

技术领域

1.本发明涉及工业无损检测技术领域,具体涉及一种微焦点x射线在线高速检测系统。

背景技术:

2.对于新能源汽车的电池包卷绕或者叠片锂电池的缺陷检测,目前常用技术是使用微焦点x射线配合平板探测器建立的检测设备进行检测。检测样品通过传送装置,移动到检测位驻停,以等待成像,速度慢,精度低。

3.针对上述问题,本发明提供一种微焦点x射线在线高速检测系统,采用线阵探测器不停顿的检测方式,边传送边检测,实时成像。

技术实现要素:

4.本发明的目的在于克服现有技术存在的问题,提供一种微焦点x射线在线高速检测系统,解决现有检测方法对于动力锂电池检测的速度慢、精度低的问题。

5.为实现上述技术目的,达到上述技术效果,本发明通过以下技术方案实现:一种微焦点x射线在线高速检测系统,该系统包括输送线、以及其运行的驱动装置,所述输送线上设有作为检测区域的并行错位布局的两段检测缝隙,所述检测缝隙的上方和下方分别设有相配合的射线机和探测器,用于采集经过检测缝隙的待检测样品图像信息,所述探测器通过触发器触发成像,探测器的输出端连接工业计算机,用于将待检测样品图像信息传输至工业计算机上。

6.进一步的,所述输送线包括并行错位排列的第一传送皮带与第二传送皮带,所述驱动装置包括第一驱动电机和第二驱动电机;其中,所述第一传送皮带由两段独立运行的传送皮带组成,其第一段传送皮带由第一驱动电机驱动运行进检,其第二段传送皮带由第二驱动电机驱动运行出检,两段传送皮带之间的空隙形成第一检测缝隙;所述第二传送皮带也由两段独立运行的传送皮带组成,其第一段传送皮带由第一驱动电机驱动运行进检,其第二段传送皮带由第二驱动电机驱动运行出检,两段传送皮带之间的空隙形成第二检测缝隙;所述第一检测缝隙与第二检测缝隙在并排的第一传送皮带和第二传送皮带之间错位分布,避免待检测样品同时悬空在第一检测缝隙和第二检测缝隙上;所述第一驱动电机和第二驱动电机通过运动控制机构连接工业计算机,用于反馈待检测样品位置及控制第一驱动电机和第二驱动电机的启停。

7.进一步的,所述探测器包括第一探测器和第二探测器,所述第一探测器设置于第一检测缝隙下方,所述第二探测器设置于第二检测缝隙下方,所述第一探测器和第二探测器的控制端通过触发器连接运动控制机构,用于根据反馈来的待检测样品位置触发第一探测器和第二探测器分别采集并合成图像。

8.进一步的,在所述输送线的进检段上设有相隔一段距离的第一安全门与第二安全门,在所述输送线的出检段上设有相隔一段距离的第三安全门与第四安全门,用于分隔待检测样品及阻挡射线机的射线。

9.进一步的,所述第一安全门和第二安全门通过第一门控机构连接门控模块,所述第三安全门和第四安全门通过第二门控机构连接门控模块,所述门控模块连接工业计算机,用于独立控制四个安全门的启闭,保证进检段和出检段上的两个安全门在同一个时刻分别只有一个开启,防止射线泄漏。

10.进一步的,所述输送线的侧周边设有第一防护罩,所述射线机、检测缝隙和探测器的周边全封闭有第二防护罩,用于防止射线泄漏。

11.进一步的,所述第一防护罩和第二防护罩的材质为铅质。

12.本发明的有益效果是:本发明采用传输线及线阵探测器不停顿的检测结构,边传送边检测,实时成像,自动缺陷识别,检测效率和精度高,安全性好,无射线辐射泄漏的风险。

附图说明

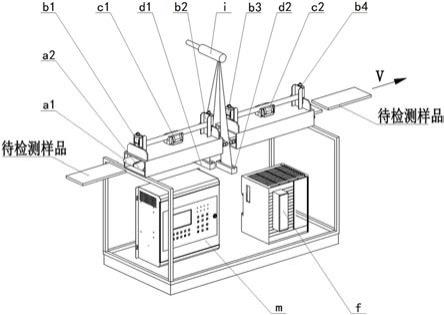

13.图1为本发明的结构示意图;图2为本发明带完整防护罩的检测状态结构示意图;图3为本发明的控制原理图。

14.图中标号说明:a1、第一传送皮带,a2、第二传送皮带,b1、第一安全门,b2、第二安全门,b3、第三安全门,b4、第四安全门,c1、第一门控机构,c2、第二门控机构,d1、第一探测器,d2、第二探测器,e、触发器,f、工业计算机,g1、第一驱动电机,g2、第二驱动电机,h、门控模块,i、射线机,j、运动控制机构,k1、第一防护罩,k2、第二防护罩,m、高压发生器。

具体实施方式

15.下面将参考附图并结合实施例,来详细说明本发明。

16.如图1至图3所示,一种微焦点x射线在线高速检测系统,该系统包括输送线、以及其运行的驱动装置,所述输送线上设有作为检测区域的并行错位布局的两段检测缝隙,所述检测缝隙的上方和下方分别设有相配合的射线机i和探测器,用于采集经过检测缝隙的待检测样品图像信息,所述探测器通过触发器e触发成像,探测器的输出端连接工业计算机f,用于将待检测样品图像信息传输至工业计算机f上,在本实施例中,工业计算机f设置在输送线下方,并且在工业计算机f一侧设有高压发生器m,用于为射线机i提供x射线,工业计算机f和高压发生器m固接在一机架上,机架顶部支撑输送线,使整个检测系统集成在一起。

17.在本实施例中,所述输送线包括并排设置的第一传送皮带a1与第二传送皮带a2,所述驱动装置包括第一驱动电机g1和第二驱动电机g2;其中,所述第一传送皮带a1由两段独立运行的传送皮带组成,其第一段传送皮带由第一驱动电机g1驱动运行进检,其第二段传送皮带由第二驱动电机g2驱动运行出检,两段传送皮带之间的空隙形成第一检测缝隙;所述第二传送皮带a2也由两段独立运行的传送皮带组成,其第一段传送皮带由第一驱动电机g1驱动运行进检,其第二段传送皮带由第二驱动电机g2驱动运行出检,两段传

送皮带之间的空隙形成第二检测缝隙;所述第一检测缝隙与第二检测缝隙在并排的第一传送皮带a1和第二传送皮带a2之间错位分布,避免待检测样品同时悬空在第一检测缝隙和第二检测缝隙上,因为悬空的时候待检测样品容易位置不正或产生变形,影响检测精度,错位使得待检测样品通过时不存在悬空情况,确保了精度;所述第一驱动电机g1和第二驱动电机g2通过运动控制机构j连接工业计算机f,用于反馈待检测样品位置及控制第一驱动电机g1和第二驱动电机g2的启停,在具体实施时,可设置相应的位置传感器与运动控制机构j配合,实时监测定位待检测样品。

18.所述探测器包括第一探测器d1和第二探测器d2,所述第一探测器d1设置于第一检测缝隙下方,所述第二探测器d2设置于第二检测缝隙下方,第一探测器d1和第二探测器d2采用线阵高速探测器,所述第一探测器d1和第二探测器d2的控制端通过触发器e连接运动控制机构j,用于根据反馈来的待检测样品位置触发第一探测器d1和第二探测器d2分别采集并合成图像。

19.在所述输送线的进检段上设有相隔一段距离的第一安全门b1与第二安全门b2,在所述输送线的出检段上设有相隔一段距离的第三安全门b3与第四安全门b4,用于分隔待检测样品及阻挡射线机i的射线。

20.所述第一安全门b1和第二安全门b2通过第一门控机构c1连接门控模块h,所述第三安全门b3和第四安全门b4通过第二门控机构c2连接门控模块h,所述门控模块h连接工业计算机f,用于独立控制四个安全门的启闭,保证进检段和出检段上的两个安全门在同一个时刻分别只有一个开启,防止射线泄漏。

21.所述输送线的侧周边设有第一防护罩k1,所述射线机i、检测缝隙和探测器的周边全封闭有第二防护罩k2,用于防止射线泄露。

22.所述第一防护罩k1和第二防护罩k2的材质为铅质。

23.本发明原理在进行检测工作时,工业计算机f控制第一传送皮带a1和第二传送皮带a2从左向右运动,并控制门控模块h、射线机i、第一探测器d1、第二探测器d2和运动控制机构j一起协同工作;待检测样品以左进右出的方向从第一传送皮带a1和第二传送皮带a2上进行平稳运动传输;四个安全门中,以输送线的进检段上的两个为第一组(第一安全门b1和第二安全门b2),以输送线的出检段上的两个为第二组(第三安全门b3和第四安全门b4),每组内的两个安全门在同一个时刻只能有一个开启,以保证绝对安全;第一门控机构c1和第二门控机构c2自成回路,分别控制第一组安全门和第二组安全门,保证每组内的两个安全门在同一个时刻只能有一个开启;射线机i在系统运行过程中常开,触发器e接收运动控制机构j的反馈脉冲,触发错位的第一探测器d1和第二探测器d2采集并合成图像,之后传输至工业计算机f中;工业计算机f对接收到的合成图像自动进行缺陷识别。

24.此外,需要说明的是,除非特别说明或者指出,否则说明书中的术语“第一”、“第二”、“第三”等描述仅仅用于区分说明书中的各个组件、元素、步骤等,而不是用于表示各个

组件、元素、步骤之间的逻辑关系或者顺序关系等。

25.以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1