通过机械传动链润滑油(脂)杂质分析的风机故障诊断方法与流程

1.本发明属于风机故障诊断的技术领域,特别是通过机械传动链润滑油(脂)杂质分析的风机故障诊断方法。

背景技术:

2.目前,我国装备了大量的风电设备,风电机组处于高空环境中,长期暴露于风暴、雷雨、闪电、沙尘和潮湿的海上,恶劣的工作环境导致风电机组的故障率高,风电场的维修方式是计划维修和事后维修,不能及时预测和发现风电的故障,这样导致电风电设备损伤加重或影响安全生产,

3.我们国的专利申请202011267547x公开了一种基于数据分析的风电机组鼓掌诊断方法,这个方法是利用风电机组历史数据分析来诊断封建机组故障,包括收集风电机组的历史数据,以及获得的现场数据信息;对数据进行辨识,按数据类型对数据进行分类和处理,对具体体的风电机组进行初始故障建模;从scada系统检测中挑选出可能与风电故障相关的量,转化为故障样本事务集,根据专家经验以及理论知识,对故障进行分析判断的方法。本方法的缺点是需要在风电机组上设置传感器和昂贵的室外设备,制造成本高。由于目前的传动链监控主要是对轴承的温度进行监测,而影响轴承温度的因素几乎包含了轴承所有的故障,所有是无法判断故障原因的,进而也完全无法判断处理方法。

4.我国专利申请202010100372.7公开了一种风力发电机变桨系统故障诊断方法,包括步骤1:获取风力发电机的scada系统的历史运行数据,步骤2:利用所述的scada系统的历史运行数据构建故障特征模型,步骤3:利用故障特征模型构建故障诊断模型,步骤4:获取风力发电机组的scada系统的实时故障警告数据,并输入至故障特征模型,计算获取实时故障特征,步骤5将步骤4中的实时故障特征输入到所述的故障诊断模型,获取故障诊断结果。该方法也是利用scada系统的实时故障警告数据,而不是直接获得风机传动链的直接数据,诊断结果不够准确,也不能对故障实现分级诊断。

5.以往的风机诊断思路都是基于风机故障结果进行的识别的,无法了解、描述故障特征,和故障程度。对故障原因和程度无法识别,也就完全说不上对传动链部件的维护、维修、更换进行处理。所以目前业主、主机厂商、后维公司都只能采用并被局限在后维的最初级阶段:定期维护、损坏更换。造成了维护成本高、对故障和失效无法判别和预测,进而导致所有风机部件都在那里加速折旧,严重降低世界风机的寿命,长期不能得到有效解决对风电行业将是灾难性的。对风机部件失效不能预测,导致目前维修更换不能提前准备,而导致故障停机时间长,发电量损失大,行业正常收益降低。

6.因此特别需要开发出一种能直接根据风机传动链部件的状态数识别,通过简单的方法,直接准确诊断传动链的故障。

7.本发明人基于早期对此问题的认识,在16年前即开始通过收集风机传动链润滑油、脂,并通过杂质检测、失效分析,并一直延续至今;通过大数据、检测方法、失效分析的系统持续研究,形成了此发明方法及技术。目前风机传动链油样的检测精度已相当高,堪比人

体血液检测的精度。可以非常精准地对风机传动链进行故障诊断分析,进而实现基于对风机的精准检测、失效分析,实现对风机有针对性地、精准地进行维护保养、维修、更换。解决行业目前的困境。

技术实现要素:

8.本发明的目的在于公开一种通过机械传动链润滑油(脂)杂质分析的风机机械故障诊断方法,

9.本发明的技术方案是按如下方式来实施的。

10.本发明的具体步骤

11.步骤一:风机运行各阶段部件润滑油、脂的取样;

12.本技术人,长期从事风电机组的维护工作,用15年收集了风机传动链数万个油样,包括:润滑脂、润滑油,涵盖了:主轴轴承、发电机轴承、齿轮箱轴承、变桨轴承、偏航轴承及相应的齿轮。

13.步骤二:待检油、脂取样的杂质分析和特征数据提取。

14.在待检油或油脂中存在有如下物质:sio2沙粒、黄铜、铁系磨粒、铜合金磨粒的微粒等成分。

15.步骤三:通过大量的失效分析,确定风机传动链部件的失效特征和损坏程度的判据数据;

16.通过现有的、二次开发的检测设备,数万个油样检测数据,及200个失效分析报告,发现风机传动链部件的失效和和损坏程度主要与铁系磨粒相关,也就是铁系磨粒的含量越高,风机传动链部件的损坏程度直接相关;

17.步骤四:构建数学模型,明确杂质数量及形态对应的部件状态、失效特征和损坏程度的识别。

18.根据检测的铁系磨粒的含量的多少,分成四级,具体是:

19.第一级:铁系磨粒(简称铁含量)含量为:小于或等于40ppm,机械传动链正常;

20.第二级:铁系磨粒(简称铁含量)含量为:40至62ppm,机械传动链轻微磨损;

21.第三级:铁系磨粒(简称铁含量)含量为:62至96ppm,机械传动链磨损;

22.第四级:铁系磨粒(简称铁含量)含量为:大于或等于96,机械传动链严重磨损。

23.步骤五:四级检测结果,根据步骤四中的分析结果,明确并给出四级检测精度对应的维护、维修、更换的分级故障诊断技术。

24.第一级:对油样进行杂质数量的检测,结果如是“免维护”,即可直接出报告,诊断结束;

25.第二级:结果如是“正常维护”,进行第二级实验,除判断诊断的准确性外,同时做油品质量检测,如仍是“正常维护”,诊断结束并出报告;

26.第三级:结果如是“维修”,进行第三级实验,形貌分类实验,如仍是“维修”,诊断结束并出报告;

27.第四级:结果如是“更换”,进行第四级实验,失效分析,判断出失效模式、功能丧失程度,给出:延迟更换、立即更换。发布失效件的采购厂家、到货时间,制定更换计划,组织更换实施。

28.由于本发明的通过机械传动链润滑油(脂)杂质分析的风机故障诊断方法,是在大量已验证的数据基础上,直接分析机械传动链润滑油(脂)杂质分析,对风机的机械故障的诊断具有如下有益效果。

29.1、各个阶段、各种形式、各种工况的失效分析判据,形成了有完整功能的四级检测精度的分级故障诊断、失效分析技术方法。可通过风机传动链油品检测数据判断出传动链部件的运行状态、故障种类、失效形式、损坏程度,进而给出各零部件年度风机维护保养方法和计划,涵盖了稀油、油脂,包括:主轴轴承、偏航轴承、变桨轴承、发电机轴承、齿轮箱轴承,各种齿轮。可给出零件维护保养计划,包括:免维护、正常维护、维修、更换。

30.2、由此,将现在国内风机维护保养的:定期维护保养、损坏更换的维护保养的最低阶段,提升至:精准检测、按需保养、预防性维修、按计划更换,大大降低了维护保养成本、节省了人力、最大限度减少了非正常停机时间、提高了发电小时数、增加了收益。达到了维护保养的高级阶段。该系统是目前世界上最好的风机传动链维护保养方法。

31.3、根据不同特点的传动链,分析传动链中各部位的结构特点、润滑油路、受力特征,定出正确的油样采集部位、采集方法、采集数量、标注贮存方法。

附图说明

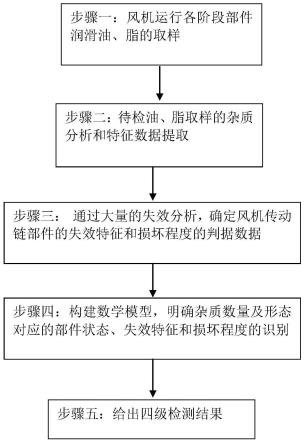

32.图1为本发明的流程方框图,

具体实施方式

33.以下结合附图,通过具体实施例,对本发明进行详细说明。

34.图1为本发明的流程方框图,如图所示,本发明的具体步骤

35.步骤一:风机运行各阶段部件润滑油、脂的取样;

36.本技术人,长期从事风电机组的维护工作,用15年收集了风机传动链数万个油样,包括:润滑脂、润滑油,涵盖了:主轴轴承、发电机轴承、齿轮箱轴承、变桨轴承、偏航轴承及相应的齿轮。

37.步骤二:待检油、脂取样的杂质分析和特征数据提取。

38.在待检油或油脂中存在有如下物质:sio2沙粒、黄铜、铁系磨粒、铜合金磨粒的微粒等成分。

39.步骤三:通过大量的失效分析,确定风机传动链部件的失效特征和损坏程度的判据数据;

40.通过现有的、二次开发的检测设备,数万个油样检测数据,及200个失效分析报告,发现风机传动链部件的失效和和损坏程度主要与铁系磨粒相关,也就是铁系磨粒的含量越高,风机传动链部件的损坏程度直接相关;

41.步骤四:构建数学模型,明确杂质数量及形态对应的部件状态、失效特征和损坏程度的识别。

42.根据检测的铁系磨粒的含量的多少,分成四级,具体是:

43.第一级:铁系磨粒(简称铁含量)含量为:小于或等于40ppm,机械传动链正常;

44.第二级:铁系磨粒(简称铁含量)含量为:40至62ppm,机械传动链轻微磨损;

45.第三级:铁系磨粒(简称铁含量)含量为:62至96ppm,机械传动链磨损;

46.第四级:铁系磨粒(简称铁含量)含量为:大于或等于96,机械传动链严重磨损。

47.步骤五:四级检测结果,根据步骤四中的分析结果,明确并给出四级检测精度对应的维护、维修、更换的分级故障诊断技术。

48.第一级:对油样进行杂质数量的检测,结果如是“免维护”,即可直接出报告,诊断结束;

49.第二级:结果如是“正常维护”,进行第二级实验,除判断诊断的准确性外,同时做油品质量检测,如仍是“正常维护”,诊断结束并出报告;

50.第三级:结果如是“维修”,进行第三级实验,形貌分类实验,如仍是“维修”,诊断结束并出报告;

51.第四级:结果如是“更换”,进行第四级实验,失效分析,判断出失效模式、功能丧失程度,给出:延迟更换、立即更换。发布失效件的采购厂家、到货时间,制定更换计划,组织更换实施。

52.首先,根据数据库、模拟数学公式、失效分析报告,制定出:

①

免维护;

②

正常维护;

③

维修;

④

更换。共四级指标。

53.四级检测方法。磨损的关系图;

54.第一级:对油样进行杂质数量的检测,结果如是

①“

免维护”,即可直接出报告,诊断结束,标注:

○

工况良好;

55.第二级:结果如是

②“

正常维护”,进行第二级实验,除判断诊断的准确性外,同时做油品质量检测,如仍是“正常维护”,诊断结束并出报告,标注:绿色正常;

56.第三级:结果如是

③“

维修”,进行第三级实验,形貌分类实验,如仍是“维修”,诊断结束并出报告,标注:黄色注意;

57.第四级:结果如是

④“

更换”,进行第四级实验,失效分析,判断出失效模式、功能丧失程度,给出:延迟更换、立即更换,标注:红色异常。发布失效件的采购厂家、到货时间,制定更换计划,组织更换实施。

58.本方法的验证实例:

59.验证实例1:如下是对某风场风机主轴轴承进行四级检测后,给出的检测结果报告,根据检测结果在报告中按如下三种颜色进行标注,并给出处理意见。

60.○

工况良好绿色正常,黄色注意;x红色异常

[0061][0062]

验证实例2:

[0063]

在验证实例2中,为提供给业主次年该部件的后维处理意见。涉及某风电场4台风机的传动链部分。

[0064]

[0065][0066]

从以上验证实例可证明,本发明的通过机械传动链润滑油(脂)杂质分析的风机故障诊断方法,为风电机组提供了准确的维修诊断信息,避免过度维修和维修不及时造成的生产损失。

[0067]

以上为本发明的最佳实施方式,依据本发明公开的内容,本领域普通技术人员能够显而易见想到一些雷同替代方案,均应落入本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1