一种检测氧枪跑偏量的方法及氧枪升降轨道的安装方法与流程

1.本发明属于氧气转炉炼钢设备的安装检测方法,尤其涉及一种检测氧枪跑偏量的方法及氧枪升降轨道的安装方法。

背景技术:

2.氧枪升降横移是炼钢生产的关键设备,是炼钢生产中最不稳定的设备之一,必须很好地控制氧枪的枪位,使炼钢过程得以平稳进行。在整个吹炼过程中,氧枪枪头与转炉熔池液面之间的距离(称为相对高度)是不断变化的,按照吹炼的初期、中期和末期设定若干不同相对高度。工艺要求在吹炼过程中氧枪能够自由升降,并按照规定的氧枪升降速度曲线进行控制,能准确地停止在规定的位置上,要求具有较高的定位精度和可靠的安全性能。

3.由于氧枪设备工作环境比较恶劣,往往容易出现故障,且氧枪轨道为焊接件,尺寸较大,在消除内应力过程中往往内应力消除不彻底,轨道与厂房的固定往往靠焊接完成,存在一定的焊接应力。这样,在生产过程中应力释放出来,造成轨道变形尺寸发生变化,影响精度,对设备的运行调试造成较大影响。

4.现有技术中,转炉炼钢生产每次复工复产时,但在氧枪升降小车开启运行过程中,出现氧枪跑偏现象,而且上升与下降成规律跑偏,升降小车上升下降时氧枪出现规律性的左跑偏或者右跑偏现象,影响氧枪的喷射方向,如氧枪喷射角度出现偏差,喷射向转炉内壁,不仅影响转炉炼钢的性能和产量,还可能会对转炉内部造成影响,影响转炉性能,存在一定的危险。

技术实现要素:

5.为了解决上述背景技术中的不足,本发明提供了一种检测氧枪跑偏量的方法,可以根据升降小车与轨道的偏移量确定出氧枪的偏移量,同时还提供了一种氧枪升降轨道的安装方法,避免因氧枪的偏移影响转炉联防的性能和产量,确保氧枪的偏移量在规定偏差范围内,保证转炉炼钢的正常生产。

6.为了达到以上目的,本发明提供一种检测氧枪跑偏量的方法,其特征在于:检测氧枪升降小车的左右两侧轨道垂直度偏移量以及偏移方向;同时根据升降小车车轮与轨道的预设设计间隙,在两侧轨道不同的偏移情况下,确认每种情况下升降小车与两轨道的最大间隙;在两侧轨道不同的偏移情况下,确认每种情况下氧枪随升降小车上下移动时偏移的方向;利用相似三角形的等比例原理,通过升降小车与轨道的最大间隙计算出氧枪的偏移尺寸;最后根据升降小车与两侧轨道的间隙与氧枪偏移尺寸之间的数据得出升降小车与两侧轨道之间的间隙和氧枪偏移尺寸之间的关系,包括如下步骤:

7.一、升降小车的轨道分为左右两侧,检测左侧轨道与右侧轨道的偏移量和偏移方向,会出现四种不同的偏移情况,并确认升降小车车轮与两侧轨道的预设设计间隙;升降小车的轨道有两条,其偏移方向分为左偏移与右偏移,其会出现四种不同的情况组合,同样地,四种情况下对应的氧枪偏移方向也不同,升降小车在升降时偏移方向的变化也不尽相

同,分别为:左侧轨道垂直度向右偏斜,右侧轨道也向右偏斜,随着升降小车下降,升降小车顺时针倾斜,氧枪向左倾斜;左侧轨道垂直度向左偏转,右侧轨道向右偏斜,随着升降小车下降,升降小车顺时针倾斜,氧枪向左倾斜;左侧轨道垂直度向右偏斜,右侧轨道也向左偏斜,随着升降小车下降,升降小车无法移动;左侧轨道垂直度向左偏转,右侧轨道也向左偏斜,随着升降小车下降,升降小车逆时针倾斜,氧枪向右倾斜。优选地,设定升降小车车轮与轨道的预设设计间隙为8mm,即理想状态下升降小车两侧的车轮与两侧的轨道距离均为8mm;

8.二、依据两侧轨道不同的情况与预设设计间隙确认不同情况下升降小车与两侧轨道的最大间隙;出现的四种不同偏移情况同时再配合升降小车车轮与两侧轨道的设计间隙,可以计算出四种不同的升降小车车轮与两侧轨道的最大间隙,且不同情况下在最大间隙会出现在轨道的最上端或最下端;

9.三、确认升降小车与两侧轨道之间的最大间隙后,根据两侧轨道的偏移方向确认位于升降小车上氧枪的偏移方向,并确认氧枪随着升降小车升降时其偏移方向的变化;

10.四、确认两侧轨道偏移方向和氧枪的偏移方向后,升降小车单侧上下车轮与单侧轨道组成一个直角三角形的两边,氧枪与理想状态下的氧枪中线也组成一个直角三角形的两边,两个三角形为相似三角形,利用相似三角形的等比例原理,通过升降小车的偏移尺寸和比例计算出氧枪的偏移尺寸;因升降小车尺寸较小,其偏移尺寸可轻松测量,之后利用相似三角形的等比例原理,可计算出氧枪的最大偏移尺寸;

11.五、确认两侧轨道与升降小车的最大间隙与氧枪的偏移尺寸后,最后计算出两侧轨道与升降小车的最大间隙与氧枪偏移尺寸之间的关系。根据四种情况下两个尺寸的数据,可得出两侧轨道与升降小车的最大间隙与氧枪偏移尺寸之间的关系。

12.本发明还提供了一种氧枪升降轨道的安装方法,其特征在于:先检测两条升降轨道的直线度公差,检查合格后,将两条升降轨道虚拟的分成若干段,每段长度均小于升降小车上下轮的轮距长度,且其分段数应大于10段,以保证每段测量的数值有代表性且能反映整条轨道的垂直度公差,再按所分的若干段在每段的范围内检测升降小车车轮与两侧轨道的最大间隙,根据两侧轨道与升降小车的最大间隙与氧枪偏移尺寸之间的关系确认氧枪的偏移量,如在所分的每段范围内氧枪偏移尺寸在偏移范围内,则将轨道与厂房结构固定点焊,如不在偏移范围内,则对轨道纠正后再固定点焊。

13.进一步的,轨道固定点焊时要对称焊接,并在焊接完每根焊条后敲打轨道消除内应力。使用对称焊接,可以有效的防止焊接出现的变形,同时在焊接完后敲打轨道来消除焊接应力,进一步减少变形。

14.进一步的,不在偏移范围内的纠正操作使用三角形局部加热纠正,同时在焊接时可利用反变形原理进行纠正,以此来满足氧枪的偏移量范围。

15.基于以上方法,本发明所提供的一种检测氧枪跑偏量的方法及氧枪升降轨道的安装方法,提供了一种可以跟据轨道的垂直度偏移量来确定氧枪偏移量的方法,来确定氧枪的偏移量是否满足要求,并同时根据升降小车车轮和轨道之间的间隙与氧枪偏移量的关系来确定氧枪升降轨道的安装方法,以此来避免氧枪偏移影响炼钢的性能及产量。

附图说明

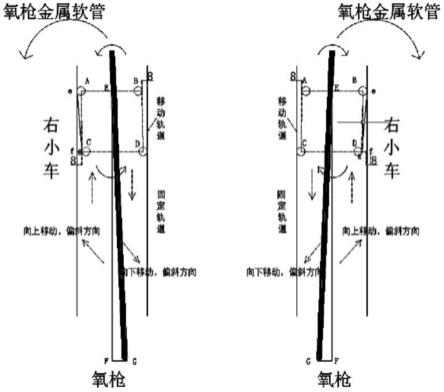

16.图1为本发明提供的一种检测氧枪跑偏量的方法的装置布置原理示意图。

17.图2为本发明提供的一种氧枪升降轨道的安装方法的原理示意图。

18.图3为本发明中氧枪与氮封座装配示意图剖面图。

具体实施方式

19.为了使本发明的目的、技术方案及有益效果更加清楚明白,现结合附图对本发明的技术方案进行更加详细的说明。

20.实施例:在山西某炼钢厂内采用本发明所提供的一种检测氧枪跑偏量的方法与氧枪升降轨道的安装方法。

21.项目概况,场内复工复产时氧枪升降小车在升降过程中出现氧枪跑偏现象,且上升与下降成规律跑偏,升降小车下降时,氧枪逐渐向左偏移,进入氮封口过程中磕碰氮封口左侧;当氧枪从氮封口提出过程中氧枪逐渐向右,当氧枪头提出氮封口时与氮封口右侧磕碰,然后逐渐恢复起始状态。

22.经检查,升降小车的左轨道直线度公差1.0mm,垂直度公差3.0mm,左侧轨道符合技术要求;右测轨道直线度公差1.0mm,垂直度公差5.0mm,已超出规范要求,现将氧枪跑偏原因几种情况下及氧枪跑偏原因分析如下:

23.如图1,因氧枪水、气管在轨道右侧,同时在金属软管加介质重力的作用,氧枪升降小车轮b、轮c紧靠两侧轨道内侧,因设计存在8mm间隙,故理想状态下氧枪升降小车车轮a、d与两侧轨道间距8mm,即不考虑两侧轨道形位公差时与升降小车的理想间隙,但实际两侧轨道都会存在偏差,因左右侧轨道直线度公差均为1mm,属形状公差且数值较小,故可认为直线度公差包含在垂直度公差范围之内,可认为直线度公差忽略不计,即两侧轨道是“绝对”直的,那么垂直度公差要么在上方,要么在下方。两种公差分布理论分析原理相同。

24.山西某钢厂氧枪轨道全长范围内轨道垂直度公差左右侧分别为3mm、5mm,为全面了解两侧轨道形位公差对氧枪偏斜的影响,以山西某钢厂氧枪轨道形位公差为切入点对因轨道垂直度公差方向的不确定性使两侧轨道形成多种形式配合,进行一一说明。

25.形式1:当左侧轨道垂直度公差向右偏斜,右侧轨道也向右偏斜时,根据实际检测左侧垂直度公差3mm,右侧垂直度公差5mm,则两轨道与升降小车最大间隙c

0max

=5-3+8=10mm,即间隙从上向下逐渐变大,升降小车由于存在金属软管及介质重力向右作用,使氧枪升降小车车轮b/c紧靠轨道,升降小车在下降过程中,由于间隙逐渐变大,升降小车顺时针倾斜,即升降小车向右倾斜,氧枪向左倾斜,氧枪头进入氮封口时与左侧下沿刮碰,当升降小车上升时,由于间隙渐渐变小,升降小车渐渐逆时针旋转,氧枪偏斜也逐渐向右恢复,最终升降小车与氧枪逐渐返回原始状态。

26.形式2:当左侧轨道垂直度向左偏斜,右侧轨道向右偏斜时,则两侧轨道与升降小车最大间隙为c

0max

=3+5+8=16mm,即间隙随着升降小车下降逐渐增大,轮a、轮d与轨道间隙逐渐增大,升降小车顺时针倾斜,即升降小车向右倾斜,氧枪向左倾斜,下降到最下方时,升降小车间隙最大,倾斜程度最大,氧枪偏斜最大。

27.形式3:当左侧轨道垂直度向右偏斜,右侧轨道向左偏斜时,即轨道与升降小车最小间隙为c

0min

=8-3-5=0mm,即随着升降小车下降,两侧轨道与升降小车之间逐渐无间隙,

所以升降小车无法移动,此种情况不符合现场实际情况,故省略。

28.形式4:当左侧轨道垂直度向左偏转,右侧轨道也向左偏斜时,则两侧轨道与升降小车最小间隙为c

0min

=3+8-5=6mm,即间隙随着升降小车下降间隙逐渐减小,轮a、轮d与两侧轨道间的缝隙逐渐减小,升降小车呈逆时针倾斜,即升降小车向左旋转,氧枪向右偏斜,升降小车在最下方时,倾斜程度最大。

29.根据以上四种不同形式计算氧枪的偏斜量,如图1所示:

30.形式1,根据δefg与δefg相似,则eg/fg=eg/fg,则氧枪头部总偏斜量fg=eg*fg/eg;则fg=19.177*0.010/1.9=0.1009m(数值均为实际测量得出),即氧枪在最下方处于最大偏斜状态,向左偏斜,最大偏斜量为100.9mm;

31.形式2,同理fg=19.177*0.016/1.9=161.49mm,即氧枪在最下方处于最大偏斜状态,向左偏斜,最大偏斜量为161.49mm;

32.形式3,由于形式3无间隙,不能实现升降小车升降,氧枪也不会旋转偏斜;

33.形式4,同理fg=19.177*0.006/1.9=60.56mm,即氧枪在最下方处于最大偏斜状态,向右偏斜,最大偏斜量为60.56mm。

34.如表1,轨道与升降小车车轮的间隙与氧枪头偏移量之间的关系为:氧枪头偏移量=轨道与升降小车车轮间隙*10.09。

35.表1:两侧轨道和升降小车间隙与氧枪偏转量的关系

36.序号轨道误差种类轨道与升降小车最大间隙氧枪头偏转最大值1形式110mm100.92形式216mm161.493形式30mm-4形式46mm60.56

37.此关系与氧枪升降小车上下轮距与氧枪长度有关。即当两侧轨道垂直度公差影响到轨道与升降小车间隙时,都会造成氧枪的偏斜,随着间隙的变化,氧枪偏斜量随着变化。

38.如表2,根据不同形式下的偏转,可得出升降小车升降与氧枪偏转方向之间的关系:

39.表2:升降小车升降与氧枪偏转方向之间的关系

40.序号轨道误差种类下降偏转方向上升偏转方向1形式1向左向右恢复2形式2向左向右恢复3形式3不动不动4形式4向右向左恢复

41.在确认两侧轨道与升降小车车轮的间隙与氧枪头偏差量之间的关系后,则开始重新制作安装两条新的升降小车轨道,同样在山西某钢厂内进行项目实施。

42.选择两条制作轨道的直线铁轨,长度均为4m,测量检测其直线度公差均为1mm,不影响氧枪的安装调试,安装在轨道上的升降小车的上下轮距长度h0为0.3m。

43.接着将两条固定轨道平行放置,按照正常安装的方法简单固定两条轨道,并将升降小车放在两条轨道上,然后将两条固定轨道均分成14段,即m

0-m0;n

0-n0;o

0-o0……y0-y0;z

0-z0,每段长度l为0.29m,如图2,紧接着在每段长度范围内测量升降小车车轮与轨道有效

间隙,如下表3:

44.表3:分段范围升降小车车轮与轨道有效间隙统计表

45.分段有效间隙/mmm

0-m00.84n

0-n00.85o

0-o01.23p

0-p00.90q

0-q00.95r

0-r00.83s

0-s01.45t

0-t00.69u

0-u00.74v

0-v00.83w

0-w01.34x

0-x00.73y

0-y00.88z

0-z01.17

46.由于氧枪需要与氮封座配合连接,假如氧枪偏移则会碰撞到氮封口,对氧枪的使用以及氮封口的寿命均有影响,因此根据氮封口的尺寸对氧枪的偏移量进行限制,如图3,其中φ1为氮封口上部直径,φ2为氧枪直径,φ3为氮封口下部直径,φ1=426mm,φ2=245mm,φ3=616mm。其中氧枪进入氮封口必须不能磕碰到氮封口,因此氧枪跑偏最大不超过(426-245)/2=181/2=90.5mm,即两侧轨道与升降小车间隙不超过90.5/10.09=8.96mm,即氧枪头刚刚进入氮封口时升降小车所处位置处轨道与升降小车间隙为8.96mm,去除设计间隙8mm,因此升降小车车轮与两侧轨道的有效间隙为0.96mm,即升降小车位置处两侧轨道最大垂直度公差为0.96mm。随着氧枪继续下降,氮封塞导向发挥作用,则经氮封导向作用允许偏差为(616-426)/2=190/2=95mm,同样当氮封塞落在氮封座上时,即两侧轨道与升降小车的间隙为95/10.09=9.42mm,去除设计间隙8mm,此时升降小车位置处两侧轨道最大垂直度公差只能允许1.42mm。因此,为了保证氧枪的偏移不影响烧结工序的正常运行,且氧枪不会造成氮封座的氮封口碰撞,因此制作安装新轨道时确保一切都处于最小间隙,既不影响烧结工序的正常运行,又不使升降小车卡顿,因此整个轨道的最大垂直度公差不能超过0.96mm。

47.因此上述测量结果内,共有四段的有效间隙超出了范围,因此需要对这四段进行纠偏,纠偏方法采用三角形局部加热纠偏,三角形加热纠偏是指加热区呈三角形,加热的部位是在弯曲变形结构件的凸缘,三角形的底边在被矫正件的边缘,顶点朝内。将上述四段范围内的轨道进行纠偏,纠偏后的每段长度范围内测量升降小车车轮与轨道有效间隙如下表4:

48.表4:纠偏后分段范围升降小车车轮与轨道有效间隙统计表

49.分段有效间隙/mmm

0-m00.84n0-n00.85o

0-o00.87p

0-p00.90q

0-q00.95r

0-r00.83s

0-s00.76t

0-t00.69u

0-u00.74v

0-v00.83w

0-w00.92x

0-x00.73y

0-y00.88z

0-z00.96

50.由上表可知,纠偏后的每段范围的有效间隙均在范围内,已经满足正常生产需求,既不影响烧结工序的正常运行,又不使升降小车卡顿。因此,此时就可以对两条轨道进行注定焊接,焊接时为对称焊接,每条轨道由两人同时焊接,焊接时要考虑焊接变形,利用反变形原理进行避免,焊接方式采用点焊,在焊接完每根焊条后需要敲打轨道来消除焊接应力,防止变形。

51.通过以上方法,可根据不同情况确认氧枪的偏移方向并计算其偏移量,可以确认氧枪的偏移量是否影响氧枪的调试以及正常使用,并提供了一种氧枪升降轨道的安装方法,以此来避免氧枪偏移影响炼钢的性能及产量。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1