一种贯流蒸汽锅炉管板与水管焊接质量检测装置的制作方法

1.本发明涉及贯流蒸汽锅炉设备技术领域,尤其是涉及一种贯流蒸汽锅炉管板与水管密封性检测装置。

背景技术:

2.锅炉是一种能量转换设备,向锅炉输入的能量有燃料中的化学能、电能、高温烟气的热能等形式,而经过锅炉转换,向外输出具有一定热能的蒸汽、高温水或有机热载体。产生蒸汽的锅炉称为蒸汽锅炉,常简称为锅炉,多用于火电站、船舶、机车和工矿企业。而贯流锅炉是由设计排列的较长管子组成,给水泵在管子一端给水,水在管内经过加热水段、蒸发段,过热段,从管子上集箱产生所需要的蒸汽,贯流蒸汽锅炉有产生蒸汽快、使用时占用空间小等特点。

3.贯流蒸汽锅炉管板与水管焊接后管板再与上、下集箱焊接,集箱与管板、水管形成一个环形密封的整体,集箱上有开孔用于管座焊接,管板和水管管头焊缝在焊集箱前没有密封空间可以检测管头焊缝质量,因而贯流蒸汽锅炉管板和水管焊接焊缝是否漏水一直以来无法单独检测,只有焊上集箱后通过炉体整体水压试验才能从焊缝另一侧检测到管头焊缝是否漏水,再按压力容器焊接规程要求修补焊缝,而且只能从集箱内部进入漏水位置修补,集箱设计开口无法完成焊缝修补,必须破坏集箱原有焊缝,拆下集箱修补管头焊缝,难度大成本高。

技术实现要素:

4.本发明设计了一种贯流蒸汽锅炉管板与水管密封性检测装置,其解决的技术问题是贯流蒸汽锅炉管板和水管焊接焊缝是否漏水一直以来无法单独检测,只有焊上集箱后通过炉体整体水压试验才能从焊缝另一侧检测到管头焊缝是否漏水,再按压力容器焊接规程要求修补焊缝,而且只能从集箱内部进入漏水位置修补,集箱设计开口无法完成焊缝修补,必须破坏集箱原有焊缝,拆下集箱修补管头焊缝,难度大成本高。

5.为了解决上述存在的技术问题,本发明采用了以下方案:

6.一种贯流蒸汽锅炉管板与水管焊接质量检测装置,其特征在于:包括密封组件,所述密封组件与上管板(2)的上侧面围成上密封室 (16),所述密封组件与下管板(18)的下侧面围成下密封室 (19),水管(1)的上端开口位于所述上密封室(16)内,水管 (1)的下端开口位于所述下密封室(19)内,使得所述上密封室 (16)、所述水管(1)和所述下密封室(19)共同形成一密闭空间,所述水管(1)与所述上管板(2)和所述下管板(18)的焊接处均构成所述密闭空间侧壁的一部分,所述上密封组件和/或所述下密封组件上开设有进水进气口(17),由所述进水进气口(17)向所述密闭空间加水或加气进行水压或气压试验,从而检测所述水管(1)与所述上管板(2)、所述下管板(18)焊接处的密封性。

7.进一步,所述密封组件包括上密封组件和下密封组件,所述上密封组件与所述上管板(2)可拆卸连接,所述下密封组件与所述下管板 (18)可拆卸连接。

8.进一步,所述上密封组件包括环状的密封盖、密封垫圈和夹紧机构,所述密封盖两侧板的外侧面下端各设置有一个水平延伸的密封面板,所述密封垫圈垫设在所述密封面板和所述上管板(2)的上侧面之间,所述夹紧机构用于将所述密封面板和所述上管板(2)夹紧从而使得所述密封垫圈受力变形进行密封。

9.进一步,所述密封面板的外缘与所述上管板(2)的外缘平齐,以便更好的与所述夹紧机构贴合密封,所述密封垫圈的厚度大于所述密封面板下侧面以下的所述密封盖侧板的高度。

10.进一步,所述夹紧机构包括若干个环状的夹紧块(3),所述夹紧块(3)朝向所述密封盖的一侧面上开设有凹槽,所述凹槽的上侧面上开设有螺纹孔,所述螺纹孔内接有夹紧螺栓(12),所述夹紧螺栓 (12)的下端能够与所述密封面板的上侧面抵接,所述密封盖两侧板外侧面上各设置有若干水平的夹块挂板(10),每个所述夹块挂板 (10)上均开设有与所述夹紧螺栓(12)上端配合的长槽孔。

11.进一步,所述夹块挂板(10)上侧的所述夹紧螺栓(12)上还设置有锁紧螺母(11)。

12.进一步,所述夹紧块(3)和所述密封垫圈之间的所述密封面板的下侧面上还设置有密封面挡圈,从而对所述上密封室(16)进行进一步密封。

13.进一步,所述密封盖由上板(15)、内侧板(13)和外侧板 (14)焊接而成,所述密封面板包括包括内侧密封面板(8)和外侧密封面板(9),所述内侧密封面板(8)焊接在所述内侧板(13)下端,所述外侧密封面板(9)焊接在所述外侧板(14)下端,所述进水进气口(17)开设在所述上板(15)上。

14.进一步,所述下密封组件与所述上密封组件结构相同且对称设置。

15.进一步,所述下密封组件的密封盖上开设有用于排水排气的排水排气口。

16.该贯流蒸汽锅炉管板与水管密封性检测装置具有以下有益效果:

17.1.本发明贯流蒸汽锅炉管板与水管密封性检测装置能够与焊接后的水管和管板共同围成密闭空间,从而来检测水管和管板的焊缝质量,无需在焊上集箱后再对炉体整体进行水压试验,便于提前检测和修补管头焊缝,成本低、难度小。

18.2.本发明贯流蒸汽锅炉管板与水管密封性检测装置通过密封垫圈进行第一重密封,通过密封面挡圈进行第二重密封,通过密封面板与夹紧块以及管板与夹紧块的贴合进行第三重密封,密封性好,检测结果准确性高。

附图说明

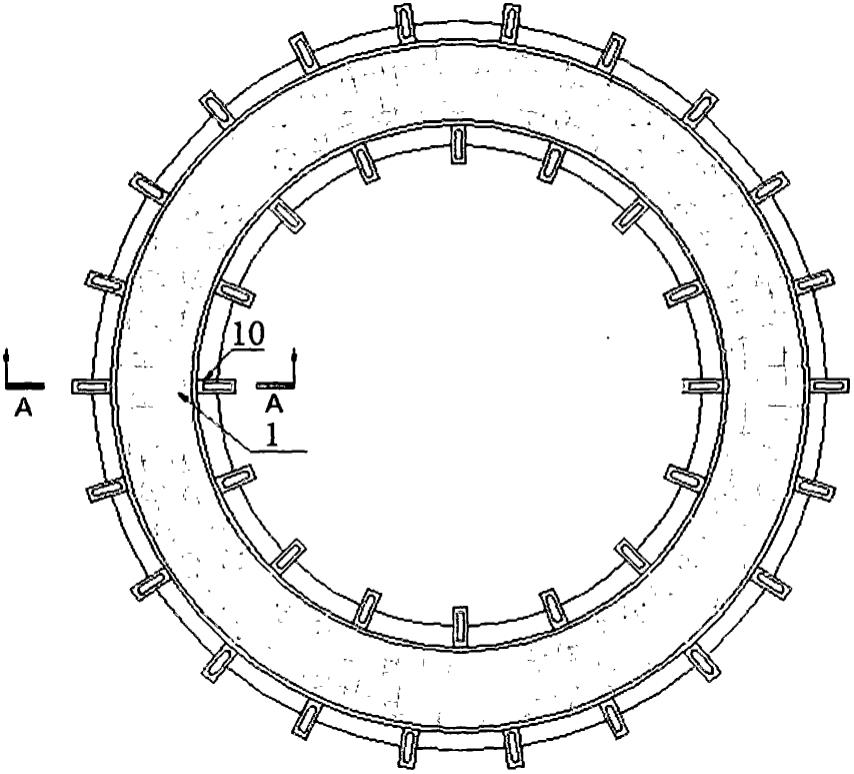

19.图1:本发明贯流蒸汽锅炉管板与水管密封性检测装置安装状态俯视图;

20.图2:图1中a-a的剖面图。

21.附图标记说明:

22.1-水管;2-上管板;3-夹紧块;4-内侧密封垫圈;5-外侧密封垫圈;6-内侧密封面挡圈;7-外侧密封面挡圈;8-内侧密封面板;9-外侧密封面板;10-夹块挂板;11-锁紧螺母;12-夹紧螺栓;13-内侧板;14-外侧板;15-上板;16-上密封室;17-进水进气口;18-下管板;19-下密封室。

具体实施方式

23.下面结合图1和图2,对本发明做进一步说明:

24.如图1和图2所示,一种贯流蒸汽锅炉管板与水管焊接质量检测装置,包括密封组件,密封组件包括结构相同的上密封组件和下密封组件,上密封组件与上管板2可拆卸连接,下密封组件与下管板18可拆卸连接。

25.上密封组件与上管板2的上侧面围成上密封室16,下密封组件与下管板18的下侧面围成下密封室19,水管1的上端开口位于上密封室 16内,水管1的下端开口位于下密封室19内,使得上密封室16、水管 1和下密封室19共同形成一密闭空间,水管1与上管板2和下管板18 的焊接处均构成密闭空间侧壁的一部分。

26.上密封组件包括环状的密封盖、密封垫圈和夹紧机构,密封盖由上板15、内侧板13和外侧板14焊接而成,内侧板13朝向密封盖外的一侧面上由上至下依次焊接有夹块挂板10和内侧密封面板8,外侧板 14朝向密封盖外的一侧面上由上至下依次焊接有夹块挂板10和外侧密封面板9,内侧密封面板8和外侧密封面板9对称设置,内侧板13和外侧板14上的夹块挂板10对称设置,夹块挂板10为多个,沿内侧板13 和外侧板14的圆周方向均匀分布,上板15上开设有进水进气口17,下密封组件的密封盖上开设有用于排水排气的排水排气口。

27.密封盖的底部平面低于内侧密封面板8和外侧密封面板9的底部平面,内侧密封面板8和外侧密封面板9的外缘与上管板2的外缘平齐,以便更好的与夹紧机构贴合密封,密封垫圈垫设在密封面板和上管板2 的上侧面之间,密封垫圈包括内侧密封垫圈4和外侧密封垫圈5,内侧密封垫圈4垫设在内侧密封面板8和上管板2的上侧面之间,外侧密封垫圈5垫设在外侧密封面板9和上管板2的上侧面之间,内侧密封垫圈 4和外侧密封垫圈5的厚度大于内侧密封面板8和外侧密封面板9的下侧面以下的密封盖侧板的高度,夹紧机构用于将内侧密封面板8、外侧密封面板9和上管板2夹紧从而使得内侧密封垫圈4和外侧密封垫圈5 受力变形进行密封。

28.夹紧机构包括若干个环状的夹紧块3,夹紧块3朝向密封盖的一侧面上开设有凹槽,凹槽的上侧面上开设有螺纹孔,螺纹孔内螺接有夹紧螺栓12,夹紧螺栓12的下端能够与密封面板的上侧面抵接,夹块挂板 10上开设有与夹紧螺栓12上端配合的长槽孔,夹紧螺栓12的上端与夹块挂板10螺接,夹块挂板10上侧的夹紧螺栓12上还设置有锁紧螺母11,夹紧块3和内侧密封垫圈4之间的内侧密封面板8的下侧面上还设置有内侧密封面挡圈6,夹紧块3和外侧密封垫圈5之间的外侧密封面板9的下侧面上还设置有外侧密封面挡圈7,从而对上密封室16进行进一步密封。

29.本发明的工作原理如下:

30.当贯流蒸汽锅炉管板与水管1焊接后,将内侧密封垫圈4和外侧密封垫圈5垫设在上管板2上侧面的内侧和外侧边缘处,将密封盖盖设在上管板2上,上管板2的内侧边、外侧边以及内侧密封垫圈4和外侧密封垫圈5卡入夹紧块3的凹槽内,向下旋紧夹紧螺栓12,夹紧螺栓12 的下端将内侧密封面板8和外侧密封面板9向下压,使得内侧密封垫圈 4和外侧密封垫圈5受力变形从而使得上密封组件和上管板2围成上密封室16,同理,下密封组件和下管板18围成下密封室19,由进水进气口17向上密封室16内加水进行水压试验,从而检测水管1与上管板2 以及水管1与下管板18之间焊接处的密封性,以便在安装前对焊缝进行修补,水压试验结束后,打开下密封组件上的排水排气口进行放水。

31.上面结合附图对本发明进行了示例性的描述,显然本发明的实现并不受上述方式的限制,只要采用了本发明的方法构思和技术方案进行的各种改进,或未经改进将本发明的构思和技术方案直接应用于其它场合的,均在本发明的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1