一种动平衡机上复合材料尾轴低速正交融合动平衡法

1.本发明属于转轴动平衡技术领域,进一步涉及旋转机械故障诊断与信号处理领域,主要用于工作转速介于一阶与二阶临界转速之间的复合材料转轴。

背景技术:

2.转动机械在航空工业中应用十分广泛,而且也是不少制造部门的主要产品。它们以转轴及其它回转部件作为工作的主体,一旦发生事故,将造成巨大损失。目前应用较广的动平衡技术主要有影响系数法、模态振型法、全息法等。复合材料尾轴具有各向异性的,即各方向的阻尼或刚度是不一样的,这种各向异性主要来源于材料特性等原因。同时由于制造工艺等原因,复合材料尾轴初始不平衡量很大,难以在临界转速开展动平衡测试。针对上述特点的转轴,传统动平衡方法无法对其开展有效的动平衡测试。

[0003]“柔性转子低速全息动平衡方法”(专利zl03134387.2)提供了一种基于全息谱低速动平衡方法。该方法提供了一种低速动平衡方法;“基于全矢谱的柔性转子动平衡方法”(专利 zl200910143224.7)提供了一种基于全矢谱的全矢动平衡法。但针对动平衡机上复合材料尾轴动平衡仍存在以下不足:

[0004]

1)针对各向异性复合材料展开平衡测试时平衡精度不足;

[0005]

2)测试过程中,需要多次启停车,或制定相应平衡方案,操作复杂;

[0006]

3)合成初相点时须进行补偿,存在难度和精度的问题;

[0007]

4)对于临界转速下振动幅度过大的转子,无法进行动平衡测试;

[0008]

5)动平衡机上常安装振动加速度传感器进行动平衡测试,而电涡流位移传感器难以安装。

技术实现要素:

[0009]

为了对复合材料尾轴进行平衡测试,本发明采取的技术方案为:

[0010]

步骤s1:在动平衡机两侧的轴承座上各布置两个正交的加速度传感器,用于测量水平和垂直振动,另外布置一个转速传感器,用于转速和相位信号的测取;

[0011]

步骤s2:在一阶临界速度以下,选取一个振动幅值适中的平衡转速;

[0012]

步骤s3:对工件进行模态振型分析,选取两个最佳平衡面;

[0013]

步骤s4:在平衡转速下,采集转子传感器振动数据。

[0014]

步骤s5:在两个所选平衡面同时添加试重,两个试重块相位差为90

°

,采集平衡转速下,试重时振动数据;

[0015]

步骤s6:根据复合材料尾轴低速正交融合动平衡法,计算所需配重的大小和相位;

[0016]

步骤601:利用正交融合技术对相互垂直的两个方向上的传感器数据进行正交融合,具体为:

[0017][0018]

上式中,rl为正交融合后的响应幅值,θ为正交融合后的响应相位。上式各参数如下式所示:

[0019][0020]

其中:a

x

、分别代表水平方向上测量得到的响应幅值与相位,a

y

、分别代表垂直方向上测量得到的响应幅值与相位。

[0021]

步骤602:对交融合后的振动数据进行力和力偶分解,同时对添加的试重进行力和力偶分解,具体为:

[0022][0023]

其中:a

f

、b

f

分别代表两个平衡面振动量(试重)的力分量,a

c

、b

c

分别代表两个平衡面振动量(试重)的力偶分量,a

o

、b

o

分别代表两个平衡面振动量(试重)矢量;

[0024]

步骤603:根据力和力偶分析平衡法,计算所需平衡配重。

[0025]

步骤s7:加上平衡配重后,校核平衡转速、临界转速和工作转速的平衡结果,如果满足平衡要求,则平衡结束;否则,重复上述步骤s2

‑

s7。

[0026]

本发明提供了一种动平衡机上复合材料尾轴正交融合动平衡方法,其主要创新点在于:

[0027]

1)利用正交融合技术,融合了两个方向上的振动信息,充分考虑了各向异性转子振动特点,提高了平衡精度;

[0028]

2)采用力和力偶平衡方法,仅需一次试重便可计算出所需平衡质量,避免了多次启停车,简化了动平衡过程;

[0029]

3)其在低速即可对临界转速进行平衡,避免了传统动平衡法需要在临界转速停留的风险。

附图说明

[0030]

图1复合材料尾轴低速正交融合动平衡系统图;

[0031]

图2振动矢量力和力偶分解示意图,图中符号说明如下:

[0032]

a

o

、b

o

——正交融合后振动矢量;

[0033]

a

c

、b

c

——振动矢量分解得到的力偶分量;

[0034]

a

f

、b

f

——振动矢量分解得到的力分量;

[0035]

图3轴心运转轨迹图,图中符号说明如下:

[0036]

r

l

——正交融合后主振矢幅值;

[0037]

θ——正交融合后主振矢相位;

[0038]

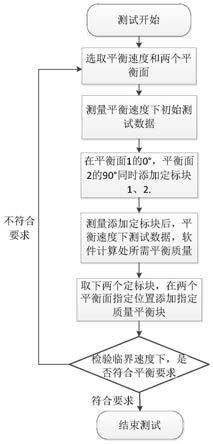

图4复合材料尾轴低速正交融合动平衡测试流程图,本发明的一个实例;

[0039]

图5实例中,正交融合动平衡前后转子中部挠度曲线图。

具体实施方式

[0040]

为了使本发明的实施过程更加详尽、易懂,下面将结合本发明实例,对本发明的技术方案进行完整、详细的描述,显然,本文所描述的实施例仅为本发明的某一实施例,而并非本发明全部的实施例。基于本发明中的实施例,本领域内的其余技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0041]

依照本发明的技术方案,本发明的动平衡机上复合材料尾轴低速正交融合动平衡方法,不同于其他的动平衡方法,针对复合材料转轴平衡有显著平衡效果,下列实例为某型号直升机复合材料尾轴动平衡测试,转子临界转速为2428rpm,工作转速为4680rpm,要求临界速度下挠度小于2mm,工作转速下不平衡量小于200gmm:

[0042]

步骤s1:安装传感器,连接线材设备,测试通道数据是否正常,安装试验转子等;

[0043]

步骤s2:结合实际选取平衡转速2000rpm;

[0044]

步骤s3:启动动平衡机,测量平衡前转子中部的挠度曲线图,测得平衡前挠度曲线如图5;

[0045]

步骤s4:启动动平衡机,将转速开到2000rpm,采集原始振动数据,见表1,停机;

[0046]

步骤s5:选取两个平衡面的位置为轴中部(距离中间挡环10cm处的对称位置)。同时添加试重,左平衡面5.23g 0

°

,右平衡面,5.23g 90

°

;

[0047]

步骤s6:启动动平衡机至转速2000rpm,采集添加试重后的振动数据,见表1,停机;

[0048]

步骤s7:正交融合方法计算平衡重量,取下原有试重块,添加所需配重平衡块后,启动动平衡机至转速2000rpm,采集平衡后振动数据,见表1,停机;

[0049]

步骤s8:启动动平衡机,测量第一次平衡后,转子中部的挠度曲线图,测得挠度曲线如图5;

[0050]

步骤s9:临界转速下、挠度未达到预定指标,需要进行二次平衡,结合实际选取二次平衡转速为2300rpm。

[0051]

步骤s10:启动动平衡机,将转速开到2300rpm,采集原始振动数据,见表1,停机;

[0052]

步骤s11:选取两个平衡面的位置为轴中部(距离中间挡环25cm处的对称位置)。同时添加试重,左平衡面5.23g 0

°

,右平衡面,5.23g 90

°

;

[0053]

步骤s12:启动动平衡机至转速2300rpm,采集添加试重后的振动数据,见表1,停机;

[0054]

步骤s13:正交融合方法计算平衡重量,取下原有试重块,添加所需配重平衡块后,启动动平衡机至转速2300rpm,采集平衡后振动数据,见表1,停机;

[0055]

步骤s14:启动动平衡机,测量第二次平衡后,转子中部的挠度曲线图,测得的挠度曲线如图5,临界速度下挠度符合指标;

[0056]

步骤s15:启动动平衡机至工作转速4680rpm,检验工作转速下是否符合指标要求。

[0057]

表格1

[0058]

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1