一种输送含硫化氢的油气管道的腐蚀模拟试验装置及方法与流程

1.本发明涉及一种模拟试验装置,特别涉及一种输送含硫化氢的油气管道的腐蚀模拟试验装置及方法。

背景技术:

2.随着石油资源的日益枯竭,原油品质劣质化越来越严重,含硫化氢油气占比越来越高,给油气输送管道带来一系列腐蚀问题。目前用于含硫化氢原油输送的长输管线均是设计用于输送非含硫化氢原油或成品油的普通管线,缺乏本质安全防护措施,另外,油气田地理环境复杂,易造成腐蚀介质富集,加剧腐蚀,管道安全面临巨大挑战。

3.而且硫化氢是一种易燃的剧毒气体,一旦泄露,极易造成实验人员中毒,若遇明火、高温等可引起燃烧、爆炸等事故,试验风险很大。

4.目前,针对硫化氢腐蚀实验尚无以管道整管为研究对象的实验装置,常用实验方法是高温高压釜挂片实验和电化学实验测试,但是上述方法难以全面模拟硫化氢对油气管线的腐蚀状态,硫化氢对油气管线的腐蚀机理、在管道中的富集形式等尚未完全掌握。

技术实现要素:

5.为解决上述技术问题,本发明提供了一种输送含硫化氢的油气管道的腐蚀模拟试验装置及方法,能够模拟埋地、穿河、架空等复杂地理环境下油气管线运行工况,以管材整管为实验对象,测试硫化氢等有毒腐蚀介质对油气管道的腐蚀状况,并且安全可靠,还可以降低试验对环境的污染。

6.为达到上述目的,本发明的技术方案如下:

7.一种输送含硫化氢的油气管道的腐蚀模拟试验装置,包括模拟箱体、试验气供给系统、空气供给系统、试验液加注系统、环境模拟系统、尾气吸收系统和控制系统,所述模拟箱体内设置有油气管道,所述油气管道的入口分别连接试验气供给系统、空气供给系统和试验液加注系统,所述油气管道的出口连接尾气吸收系统;所述环境模拟系统包括与模拟箱体连接的水喷淋系统和水循环系统,所述模拟箱体上设置加热器和加湿器,且顶部开设土壤加注口;所述油气管道的入口处并联通向尾气吸收系统的尾气吸收管路,所述油气管道的出口处并联试验液排出管路。

8.上述方案中,所述试验气供给系统包括依次连接的试验气瓶组、阻火器一和增压泵,所述试验气瓶组和阻火器一之间设置直通管路和旁通管路,所述直通管路上设置压力调节阀一,所述旁通管路上设置压力调节阀二、配气罐和压力调节阀三。

9.进一步的方案中,所述空气供给系统包括空压机,所述空压机通过管路连接增压泵。

10.上述方案中,所述试验液加注系统包括试验液桶,所述试验液桶通过液体管路连接油气管道,所述液体管路上设置加液泵和流量计。

11.上述方案中,所述水喷淋系统包括水箱、水泵、喷淋管和喷头,所述水箱通过喷淋

管连接设置于模拟箱体内顶部的喷头,所述水泵设置于喷淋管上,所述模拟箱体上设置与控制系统信号连接的远传温/湿度计。

12.上述方案中,所述水循环系统包括循环水箱、循环水泵、进水管和回水管,所述进水管和回水管一端连接循环水箱,另一端连接模拟箱体,所述循环水泵设置于进水管和回水管上,模拟箱体上设置与控制系统信号连接的远传液位控制阀。

13.上述方案中,所述尾气吸收系统包括多个串联的尾气吸收罐,每个尾气吸收罐底部设置进气口和吸收液排出口,尾气吸收罐内底部设置与进气口连接的气体分布器,顶部设置尾气出口管路、吸收液进口和远传压力表一,尾气吸收罐侧壁设置液位计;最末端的尾气吸收罐顶部设置尾气分析仪和阻火器二。

14.进一步的方案中,所述试验气供给系统还包括与控制系统信号连接的送风机、排风机和气体检测仪。

15.一种输送含硫化氢的油气管道的腐蚀模拟试验方法,采用上述的输送含硫化氢的油气管道的腐蚀模拟试验装置,包括如下步骤:

16.(1)根据油气管道的服役状态,选择架空、埋地或穿河模式,将油气管道安装在模拟箱体内;

17.(2)对整个装置进行密封测试,密封测试后,根据管道运行工况选择向油气管道内通入试验液体和/或含硫化氢的试验气体,设置试验条件,并通过加热器和加湿器调节模拟箱体内的温度和湿度,进行试验;

18.(3)试验结束后,试验介质通过尾气吸收系统排出,并对整个系统进行彻底吹扫后,取出油气管道,对其腐蚀状况进行检测。

19.进一步的方案中,架空模式下,通过支撑架将油气管道安装于模拟箱体的中上部,试验时开启空气供给系统;埋地模式下,通过土壤加注口向模拟箱体内加注土壤,将油气管道埋于土壤中,试验时开启水喷淋系统;穿河模式下,将油气管道安装于模拟箱体的底部,试验时开启水循环系统。

20.通过上述技术方案,本发明提供的输送含硫化氢的油气管道的腐蚀模拟试验装置及方法具有如下有益效果:

21.1.本发明能够模拟油气田复杂地理环境埋地、穿河、架空等的管道敷设方式,开展高温高压复杂应用条件下硫化氢等有毒介质对油气管道整管的腐蚀状态测试。

22.2.本发明相比传统的腐蚀挂片,以管道整管为研究对象,腐蚀速率、腐蚀部位等实验数据更有代表性和说服力。

23.3.本发明对于试验中用到的硫化氢等有毒气体设置了联锁装置(与控制系统信号连接的送风机、排风机和气体检测仪,在发生气体泄露时,可以开启送风机和排风机)和气体回收装置,提高装置的安全可靠性,同时降低试验对环境的污染。

附图说明

24.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍。

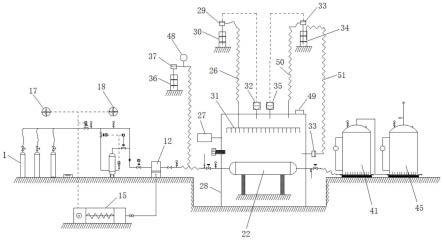

25.图1为本发明实施例所公开的一种输送含硫化氢的油气管道的腐蚀模拟试验装置整体示意图;

26.图2为本发明实施例所公开的模拟箱体示意图;

27.图3为本发明实施例所公开的试验气供给系统和空气供给系统示意图;

28.图4为本发明实施例所公开的尾气吸收系统示意图。

29.图中,1、试验气瓶组;2、试验气体管路;3、电磁阀三;4、就地压力表;5、压力调节阀一;6、压力调节阀二;7、压力调节阀三;8、配气罐;9、压力控制阀;10、阻火器一;11、电磁阀四;12、增压泵;13、直通管路;14、旁通管路;15、空压机;16、气体检测仪;17、送风机;18、排风机;19、尾气吸收阀;20、电磁阀一;21、远传压力表二;22、油气管道;23、加热器;24、电磁阀二;25、尾气管路控制阀;26、喷淋管;27、加湿器;28、模拟箱体;29、水泵;30、水箱;31、喷头;32、远传温/湿度计;33、循环水泵;34、循环水箱;35、远传液位控制阀;36、试验液桶;37、加液泵;38、尾气控制阀;39、吸收液排出口;40、液位计;41、一次尾气吸收罐;42、远传压力表一;43、吸收液进口;44、尾气出口管路;45、二次尾气吸收罐;46、尾气分析仪;47、阻火器二;48、流量计;49、土壤加注口;50、进水管;51、回水管;52、进气口;53、气体分布器;54、支撑架。

具体实施方式

30.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述。

31.本发明提供了一种输送含硫化氢的油气管道的腐蚀模拟试验装置,如图1所示,包括模拟箱体28、试验气供给系统、空气供给系统、试验液加注系统、环境模拟系统、尾气吸收系统和控制系统。

32.如图2所示,模拟箱体28内设置有待测试的油气管道22,根据试验状况,油气管道22可采用架空、埋地和穿河模式安装。油气管道22的入口分别连接试验气供给系统、空气供给系统和试验液加注系统,油气管道22的出口连接尾气吸收系统。油气管道22的入口处并联通向尾气吸收系统的尾气吸收管路,用于当油气管道22发生泄漏时,回收配气系统管路内残余的硫化氢等有毒气体,防止造成人员中毒和环境污染。尾气吸收管路上设置尾气吸收阀19,油气管道22的入口与尾气吸收阀19之间设置电磁阀一20和远传压力表二21。电磁阀一20和远传压力表二21的作用是控制待测的油气管道22的压力,满足试验条件。油气管道22的出口处并联试验液排出管路,用于排出油气管道22内残余的试验液。试验液排出管路上设置尾气管路控制阀25,油气管道22出口的管路上设置电磁阀二24。

33.模拟箱体28上设置加热器23和加湿器27,可以根据运行工况,对模拟箱体28内部加热或加湿,模拟实际运行工况。且模拟箱体28顶部开设土壤加注口49,在埋地模式下,通过土壤加注口49添加土壤,将油气管道22埋于土壤中。

34.如图3所示,试验气供给系统包括依次连接的试验气瓶组1、阻火器一10和增压泵12,试验气瓶组1和阻火器一10之间之间的试验气体管路2上设置直通管路13和旁通管路14,试验气体管路2上还设置电磁阀三3和就地压力表4。电磁阀三3为截断阀,其作用是接通或截断管路中的介质,若该装置发生泄露或超压等紧急情况,通过控制系统控制电磁阀三3可立即切断气源,提升该装置的安全可靠性。就地压力表4用于显示试验气体管路2的实际工作压力,防止超压。直通管路13上设置压力调节阀一5,旁通管路14上设置压力调节阀二6、配气罐8和压力调节阀三7。试验气瓶组1用于存储硫化氢等各种试验气体。当使用混合试

验气体时,压力调节阀一5关闭,压力调节阀二6和压力调节阀三7打开,多种气体经过旁通管路14到达配气罐8,混合后,进入油气管道22。当使用单组分试验气体时,压力调节阀二6和压力调节阀三7关闭,压力调节阀一5打开,单组分试验气体直接进入油气管道22。其中,配气罐8设置了具有报警、记录功能的压力控制阀9,若配气罐8压力超过正常水平,压力控制阀9自动报警,同时通过控制系统自动调节压力调节阀二6和压力调节阀三7的开度大小,调节配气罐8的压力。阻火器一10与增压泵12之间的管路上设置电磁阀四11。阻火器一10用于防止试验气体中的可燃气体发生爆燃和爆轰。

35.空气供给系统包括空压机15,空压机15通过管路连接增压泵12,用于调节试验气体浓度油气管道22和试验后的管路吹扫。

36.试验气供给系统还包括与控制系统信号连接的送风机17、排风机18和气体检测仪16。若试验气供给系统发生气体泄露,将引发气体检测仪16发出报警信号,同时控制系统将自动切断电磁阀三3,对送风机17、排风机18和空压机15的开度进行调节,避免事故灾难发生。

37.试验液加注系统用于提供液相试验介质,包括试验液桶36,试验液桶36通过液体管路连接油气管道22,液体管路上设置加液泵37和流量计48。加液泵37的受控端与控制系统相连。

38.环境模拟系统用于提供测试所需环境,包括与模拟箱体28连接的水喷淋系统和水循环系统。水喷淋系统包括水箱30、水泵29、喷淋管26和喷头31,水箱30通过喷淋管26连接设置于模拟箱体28内顶部的喷头31,水泵29设置于喷淋管26上,模拟箱体28上设置与控制系统信号连接的远传温/湿度计32。

39.水循环系统包括循环水箱34、循环水泵33、进水管50和回水管51,进水管50和回水管51一端连接循环水箱34,另一端连接模拟箱体28,循环水泵33设置于进水管50和回水管51上,模拟箱体28上设置与控制系统信号连接的远传液位控制阀35。远传液位控制阀35具有记录和报警功能,若液位超出设定范围,可发出报警信号,同时通过控制系统启用/关停循环水泵33。

40.如图4所示,尾气吸收系统包括串联的一次尾气吸收罐41和二次尾气吸收罐45,一次尾气吸收罐41底部设置与油气管道22连接的进气口52和吸收液排出口39,进气口52处设置尾气控制阀38,一次尾气吸收罐41和二次尾气吸收罐45内底部设置与进气口52连接的气体分布器53,顶部设置尾气出口管路44、吸收液进口43和远传压力表一42,一次尾气吸收罐41和二次尾气吸收罐45侧壁均设置液位计40;一次尾气吸收罐41的尾气出口管路44连接二次尾气吸收罐45的进气口52,二次尾气吸收罐45顶部设置尾气分析仪46和阻火器二47。尾气分析仪46用于分析排放尾气是否合格,并将分析结果反馈到控制系统,用于调节尾气吸收系统。

41.控制系统包括计算机、与计算机相连的多种传感器和控制组件、气体泄漏报警器。

42.一种输送含硫化氢的油气管道的腐蚀模拟试验方法,采用上述的输送含硫化氢的油气管道22的腐蚀模拟试验装置,包括如下步骤:

43.(1)根据油气管道22的服役状态,选择架空、埋地或穿河模式,将油气管道22安装在模拟箱体28内;

44.(2)对整个装置进行升温升压密封测试,密封测试后,通过试验液加注系统根据工

件容积向油气管道22内通入试验液体,再通过试验气供给系统向油气管道22内通入含硫化氢的试验气体,并通过增压泵12增压至试验压力;根据管道运行工况,设置试验条件,并通过加热器23和加湿器27调节模拟箱体28内的温度和湿度,进行试验;

45.(3)试验结束后,试验介质通过尾气吸收系统排出,并用氮气对整个系统进行彻底吹扫后,取出油气管道22,对其腐蚀状况进行检测。

46.其中,架空模式下,通过支撑架54将油气管道22安装于模拟箱体28的中上部,试验时开启空气供给系统,同时调节空气温度、流速和湿度等;埋地模式下,通过土壤加注口向模拟箱体28内加注土壤,将油气管道22埋于土壤中,试验时开启水喷淋系统,调节土壤温度和湿度;穿河模式下,将油气管道22安装于模拟箱体28的底部,试验时开启水循环系统,自动调节温度、水位高度和流速等。

47.对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本发明。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1